정밀 IoT(Internet of Things) 부품을 위한 그래핀 박막 마이크로-액추에이터 구현

초록

IoT(Internet of Things) 기술이 본격적으로 적용됨에 따라, 작고 정밀한 작동을 요구하는 액추에이터에 대한 요구가 발생하고 있다. 마이크로 액추에이터는 다양한 센서의 위치를 정렬하거나, 혹은 반응성 화학 촉매를 고르게 분포시키는 등의 정밀한 조정 기능을 가져 필요성이 증대하고 있다. 특히, 커넥티드 카와 같이 가혹한 구동 환경 아래에서 IoT 기능이 결합한 제품은 작은 크기임에도 신뢰성과 성능이 우수한 부품을 요구한다. 그래핀을 소재로 하는 마이크로 액추에이터는 압전소자나 코일 구동 액추에이터 대비하여 얇고 가벼우면서도 높은 내구성을 가진다. 필름 형태의 박막으로 제작할 수 있어 설치 조건에 제약이 없으며, 소재 특성상 높은 강도와 내열 특성을 가진다. 본 연구에서는 그래핀 소자의 온도차 진동 발생법을 사용하여, RGO(Reduced Graphene Oxide) 소재의 패널로 마이크로 액추에이터를 구현하였다.

Abstract

As IoT(Internet of Things) technology is applied in earnest, there is a demand for actuators that require small and precise operation. Products that combine IoT functions under harsh driving environments such as connected cars require components with excellent reliability and performance despite their small size. Micro-actuators made of graphene are thinner and lighter than piezoelectric elements or coil-driven actuators and have high durability. Since it can be manufactured in the form of a film, there are no restrictions on installation conditions, and it has high strength and heat resistance due to the nature of the material. In this study, a micro-actuator was implemented with a panel made of RGO(Reduced graphene oxide) material using the method of generating temperature difference vibration of graphene devices.

Keywords:

micro-actuator, graphene, thermoacoustic, micro-vibrationⅠ. 서 론

커넥티드 카와 같이 능동형 센서를 역동적인 환경에서 사용하는 산업군의 급격한 발전은 미세한 진동 제어 부품에 있어 복합적인 구동 조건을 요구하게 되었다. 더 작고 더 얇으면서도 뛰어난 내구성을 요구하는 것이다. 종래의 미세 진동 부품들은 내구성을 향상하기 위해서는 더 커지고 더 두꺼워져야 했다. 따라서 새로운 소자와 구동 방식에 대한 필요성이 발생하고 있다.

본 연구에서는 RGO(Reduced Graphene Oxide)를 사용한 그래핀 패널로 미세 진동 소자를 구현하였다. 그래핀은 초경량, 고강성, 고내열성을 갖춘 대표적인 신소재로 주목받아왔다. 그러나 소재적인 가능성이 충분함에도 그래핀은 정밀한 IoT용 진동 소자 부품에 사용되지 못했다. 가공이 어렵고 생산방법이 복잡하여 비용이 많이 발생하며, 직접적인 구동에 높은 전압이 필요하기 때문이다. 본 연구에서는 Thermal acoustic을 응용한 박막진동을 사용하여 비교적 낮은 전압에서 미세 진동기능을 일정하게 유지하도록 구현하였다. 또한 RGO 소재를 사용한 그래핀 패널 제작은 생산방법이 간편하고 비용이 크게 소모되지 않는 장점을 가지고 있다[1].

본 논문의 구성을 다음과 같다. 2장은 관련 연구 및 기술 특성으로 신소재를 사용한 진동체 및 제어 시스템에 대하여 살펴보고, 핵심 소재인 RGO 패널의 기술적 구성에 관해 기술한다. 3장에서는 본 논문을 통해 구현화 하는 RGO 기반 마이크로-액추에이터의 설계와 구동 조건을 자세하게 기술한다. 4장에서는 실제 액추에이터 구동 실험의 결과 및 분석을 진행한다. 마지막 결론에서는 능동형 센서를 사용하는 다양한 정밀 IoT(Internet of Things) 부품으로 사용될 수 있다는 가능성을 확인하고 향후 연구에 대하여 탐색한다.

Ⅱ. 관련 연구 및 기술 특성

2.1 Graphene을 사용한 진동 제어 시스템

기존의 미세 진동 제어를 위한 액추에이터 부품은 보이스 코일이나 압전 소자를 이용한 전자석 구동이 대부분이었다. 때문에, 진동자와 고정자의 상호작용에 의한 수직 진동 생성을 위한 공간이 필요하게 되었으며, 내부의 소자들의 부피로 인해 고정적인 형태에서 벗어나기 어렵다[2]. 외부의 환경 영향과 설치 공간의 한정을 고려하면, 얇고 유연성이 있으면서도 고온/고습, 고진동을 견뎌낼 수 있는 것이 중요하다.

그래핀 소자는 환경적인 내구성이 높은 소자이면서, 가볍고 유연하여 두께가 매우 얇다. 특히 RGO를 사용한 그래핀 박막 패널은 제작이 편리하여 생산성도 높다. 본 연구에서는 그래핀 소자가 가진 특성을 사용한 Thermal acoustic을 이용한 미세 진동자를 구현한다. Thermal acoustic은 그래핀 소재가 가진 빠른 열교환 특성을 사용하여 패널 앞쪽의 공기의 수축/팽창을 통해 소밀파를 구성하여 공기의 진동을 발생시키는 것이다[3].

RGO를 사용한 최근 연구 경향은 주로 물리적인 상태 변화에서 발생하는 저항 변동을 응용하고 있다. 디스플레이 표면에서 온도나 습도를 정밀하게 검출하여, 표면의 손상이 없는 투명 박막 형태의 센서로 이용한다[4]. 그래핀이 가지고 있는 열반응성에 대하여 입력 센서의 형태로 응용되고 있으며, 열 교환을 이용한 신호 발생으로의 연구는 미진한 편이다.

그리고 RGO와 Thermal acoustic을 동시에 적용한 최근 연구의 경우, RGO의 물성과 열교환 신호 발생의 효율 탐색은 진전되었으나 소밀파로 형성되는 진동을 사용한 2차 응용에 관한 연구는 부족하였다[5]. 작은 박막형 모듈로 생성할 수 있는 미세 진동자로서의 기능성만을 확인한 정도이다. 따라서 본 연구에서는 이 가능성에 대한 실질적인 구동이 가능하도록 구현화 하였다.

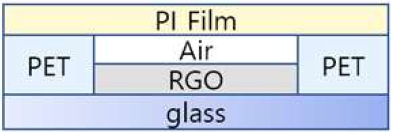

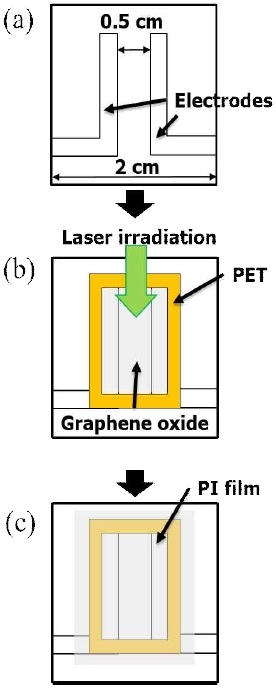

그림 1은 본 연구에서 구현한 Thermal acoustic을 이용한 RGO 미세진동 패널의 적층 구조이다. 밀폐된 RGO 소자 위의 공기층이 소밀파를 형성하여 상단의 PI 필름을 진동시키게 되는 구조다.

기존에 사용된 그래핀을 직접적인 진동자로 구현하는 방법의 경우, 고온 공진을 사용하기 때문에 배터리로 지속 구동하기 어려운 고전압이 필요하고 일반 환경에서 유지하기 어려운 환경과 생산의 고난이도가 요구된다. 하지만 본 연구에서 구현한 RGO 패널은 공기층 진동을 이용한 PI 필름의 2차 진동을 사용하기 때문에 비교적 저전압에서 미세 진동을 제어할 수 있다. 또한 균일한 RGO 패널 제작과 고주파를 사용하는 입력 신호 제어를 통해 진동 패턴을 안정화할 수 있다. 패널형태 진동의 경우 분할 진동이 발생하여 무효 진동을 발생하거나 방향성이 분산되는 형태가 많은데, 본 연구에서는 RGO의 균일한 특성 확보와 입력 신호의 주파수에 따른 진동 특성을 고려하여 최대한 선형적인 특성을 확보하였다[6].

2.2 RGO 패널의 기술적 구성

RGO 패널은 그림 2의 공정으로 제작되었다. 먼저 그림 2(a)와 같이 글라스 위에 전극을 제작하였다. 그림 1(b)와 같이 PET(Polyethylene Terephthalate) 로 가이드를 형성하고, 40 µL의 산화 그래핀 수용액을 올렸다. 24시간 건조시킨 후, 레이저를 이용하여 산화 그래핀을 환원하였다. 마지막으로 상용 켑톤 테이프(Polyimide, Kapton)를 환원된 산화 그래핀 표면 위에 100µm 두께로 사용하여 PI 인캡슐화된 환원 산화 그래핀을 제작하였다.

Fabrication process of RGO panel, (a) Glass substrate, (b) Graphene oxide coating and laser irradiation reduction, (c) Polyimide film encapsulation

우리는 실제로 PET, 폴리염화비닐(PVC), PI의 고체 필름을 테스트 해 보았다. PET와 PVC 인캡슐화 환원된 산화 그래핀 센서 모두 일부 노이즈 신호가 쉽게 관찰됐고, 측정 과정에서 캡슐화된 표면도 손상됐다. 반면 PI 필름은 100℃의 고열에도 안정적으로 유지되었으며, 388℃까지 품질을 유지할 수 있었다. 따라서 우리는 환원된 산화 그래핀의 빈 공간에 대한 솔리드 필름 후보로 PI를 선택했다.

Ⅲ. RGO 패널 마이크로-엑추에이터 구현

3.1 RGO 패널의 구조 및 설계

외력에 의한 변형을 방지하기 위해 RGO 온도센서의 주 재료로 유리기판을 준비하였으며, 센서 제작 전 과정은 그림 2에 소개하였다. 산화인듐(ITO) 전극은 두 전극 사이에 형성된 5mm×10mm의 면적을 가진 유리 기판의 단자로 패턴화 되었다. 광열 레이저 조사(레이저 전력: 1000mW, 레이저 파장: 405nm)로 그래핀 옥사이드 표면의 산소기들을 제거하여 환원 그래핀 옥사이드를 형성하였다. 이후 접촉저항을 줄이기 위해 ITO 전극의 가장자리를 실버 페이스트(CAN, ELCOAT, 도전성 10-3·Ω·mm)로 처리하였다.

3.2 RGO 패널의 진동 구현 및 구동 실험

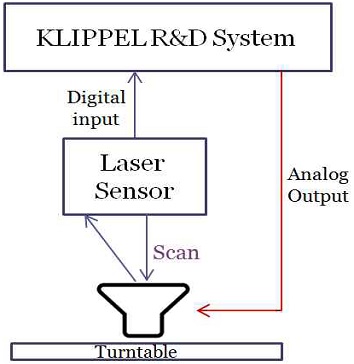

그림 3은 본 연구를 위해 구현한 RGO 패널의 진동을 측정하기 위한 실험 사진이다. 고해상도 레이저 센서와 신호 발생기, 3D 시뮬레이션 시스템을 통해 주파수별 입력 신호에 대한 RGO 패널의 미세 진동을 스캔하고 분석한다. 신호의 입출력을 기준으로 하는 실험 장비의 구성은 그림 4와 같다.

KLIPPEL R&D SYSTEM은 정밀한 진동에 대한 변위를 레이저 측정하고 3D 형태로 시뮬레이션하여 분석할 수 있는 종합 측정 장비이다. 그림 4와 같이 내장된 신호 발생기에서 RGO 패널로 5V의 주파수별 아날로그 사인파를 입력한다.

레이저 센서를 통해 RGO 패널에 발생하는 진동을 주파수별로 스캔하여 분석기로 전달한다. 전달된 주파수별 진동 데이터는 3D 패턴으로 변환되어 측정된 진동 특성을 표현한다. 이 3D 시뮬레이션은 예상치가 아닌 측정한 결과를 재현하여 나타내는 것으로 RGO 패널의 진동 현상을 시각화해 준다. 때문에, 이 시각화 데이터를 살펴봄으로써 이 연구를 통해 구현한 마이크로 액추에이터의 특성을 파악할 수 있다.

Ⅳ. 실험 결과 및 분석

4.1 진동 특성 결과

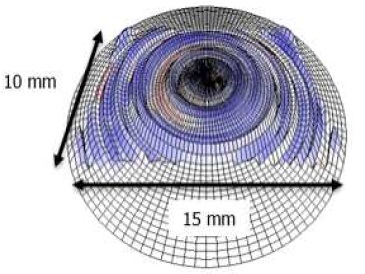

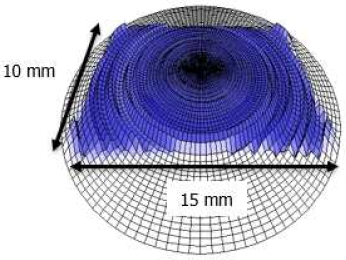

그림 5는 임의로 선정한 주파수인 6kHz의 Sine wave 입력신호에서 RGO 패널의 진동 변위를 3D 영상 패턴으로 분석한 결과이다. 정밀한 레이저 센서가 미세 진동하는 박막의 변위 이동을 읽어서 운동영역을 시각화해 준다.

그림 5는 그래핀 소자의 Thermal acoustic 구동을 통해 패널의 박막이 상향으로 진동하는 것을 확인할 수 있는데, 선형적인 강체 진동이 아닌 물결이 퍼지는 듯한 원형 분할진동을 확인할 수 있다.

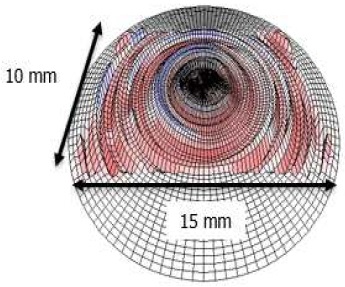

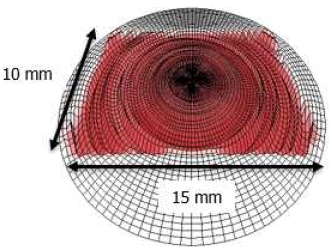

그림 6은 그림 5와 동일한 조건에서 하향으로 진동했을 때의 운동 형상이다. 반대 방향에서의 원형의 분할 진동 패턴을 확인할 수 있다. 다른 방향으로 진동하는 분할진동 패턴이 많이 나타나면, 진동 방향의 제어나 전체 진동 변위를 유지하기 어려워진다. 또한 입력 신호의 에너지를 다른 방향의 진동으로 상쇄시키는 무효 진동의 양도 늘어나게 된다[6].

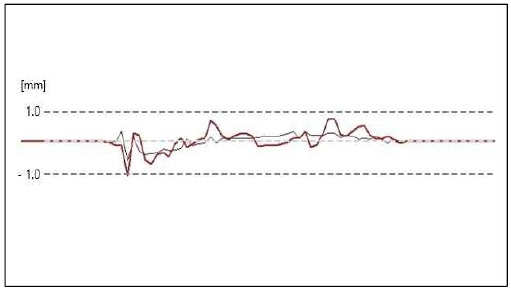

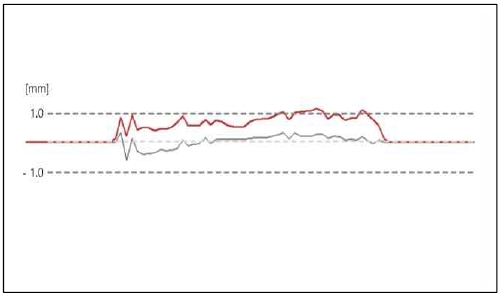

그림 7은 분할진동이 일어나고 있는 진동 박막의 단면도이다. 검은색의 얇은 실선이 진동의 중립 지점이고 붉은색의 두꺼운 선이 분할진동을 포함한 진동이 적용된 형태이다. 상하 직선 운동을 목표로 하고 있지만, 진동의 방향성이 집중되지 않고 전달 표면적도 불규칙한 것을 확인할 수 있다.

따라서 본 연구에서 구현한 RGO 패널에서 5V 신호 입력을 통한 미세 진동의 변위는 확인되었으나, 진동의 패턴이나 방향성에 있어서 최적화될 필요성을 확인할 수 있다.

4.2 최적 지점의 산출 및 분석

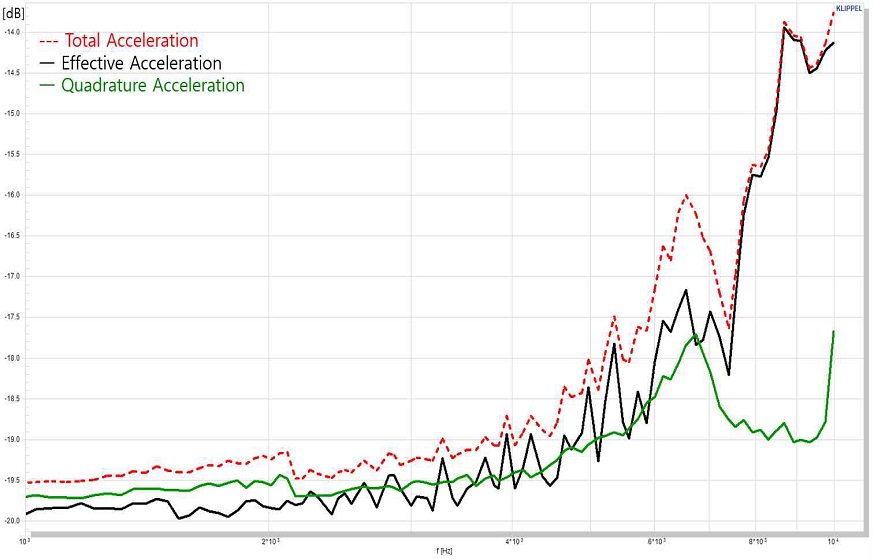

안정적인 마이크로 액추에이터 구현을 위해 RGO 패널에서 최적의 진동 특성이 발생하는 설정값을 산출할 필요성이 있다. 그림 8은 1kHz ~ 10kHz 까지의 입력 주파수에 따른 진동 변위의 운동량을 나타내는 그래프이다. Y축은 입력 신호에 대한 최대 변위량을 0으로 하여 0.5 단위의 dB 스케일로 표시한 것이고 X축은 입력 신호의 주파수 값이다. Total acceleration은 전체 진동 변위의 운동량을 나타낸 것이고 Effective acceleration는 전체 진동 변위의 운동량 중에서 유효한 운동 성분을 나타낸다. Quadrature acceleration은 전체 변위에서의 무효한 운동 성분을 나타내는 것으로, 이 값이 클수록 진동의 효율성이 떨어지고 부정적인 분할진동 패턴이 나타날 수 있다[8][9].

그림 8의 그래프를 분석해보면, Effective acceleration이 Total acceleration에 근접한 지점에서 무효 진동량이 줄어들며, 분할진동의 영향이 줄어들어 선형적인 진동 특성을 나타낼 것으로 예상할 수 있다. 따라서 변위가 크고 가장 무효진동량이 낮은 8.5kHz 지점을 선택하고 진동 특성을 산출한다.

그림 9는 선정한 8.5kHz의 입력 신호 조건에서의 상향 진동을 분석한 영상 패턴이다. 원형으로 퍼지는 분할진동의 영향이 크게 줄어들고 진동 박막 전체가 상승하는 형태가 분명하게 드러난다. 같은 조건에서 입력 신호의 최적 주파수를 입력해 주는 것으로 RGO 패널의 진동 패턴이 안정화된 것을 확인할 수 있다.

그림 10은 8.5kHz 입력에서의 하향 진동 분석 결과이다. 그림 10의 상향 진동과 같이 하향 진동 역시 원형이 분할진동 영향이 크게 줄어들고 진동 방향에 대한 균일성이 증가한다. 구동되는 진동 면적 전체적으로 미세 진동자 기능을 구현할 수 있게 된다.

그림 11은 동일 조건에서의 진동 박막의 운동 단면이다. 검은색 실선으로 표시되는 중립 지점에서 확실하게 전체 진동면이 분리되어 움직이는 것을 확인할 수 있다. 진동 최적화 지점을 고려하지 않은 그림 7과는 확연하게 다른 진동 특성을 보여준다. 박막 중립지점의 표면적이 매끄럽지 못한 것은, 실험에 사용된 RGO 패널은 자동화되지 않은 소형 장비를 통한 제작이기에 박막의 인장력을 정밀하게 맞추지 못한 것으로 파악된다. 산업용 박막 증착 장비를 사용할 경우 전체 진동 면적이 강체에 가까운 진동 단면을 보여줄 것으로 예상한다[10].

지금까지의 대부분의 그래핀 소자를 사용한 Thermal acoustic 응용연구는 물성의 자체 특성과 1차적인 신호 생성에 대한 부분으로 주로 이루어졌다. 결과의 검증과 실험 부분도 실제로 부품화 가능한 형태로 구현되는 것이 아니라 실험적인 환경에서 이루어지는 신호 분석에 가까웠다. 때문에, 그래핀 소자에 대한 열음향 연구도 광학과 열에 대한 신호적인 분류와 계산 알고리즘 위주로 진행되는 것이 대부분이다[11]. 본 연구에서는 RGO의 제작 편의성을 이용하여 생산 가능한 형태의 그래핀 미세진동자 모듈을 구현하였다. 그리고 고정밀 레이저를 통한 변위 측정을 통해서 진동의 특성과 안정화 된 주파수를 산출하였다. 전체 압력의 크기나 최적 진동 영역을 알수 없었던 기존의 연구들과 달리, Thermal acoustic으로 인가하는 미세 진동의 특성을 산출하고 제어하는 기준점을 제시할 수 있었다.

Ⅴ. 결론 및 향후 과제

지금까지 RGO 소재 그래핀 패널을 사용한 미세 진동 모듈을 구현하였다. 그래핀 옥사이드 수용액으로 패터닝 하고 광에너지를 이용하여 산소기들을 제거하여 환원 그래핀 옥사이드 박막을 형성하여 미세 진동막을 형성하였다. 그래핀 소재를 사용하여 전도성과 기계적 움직임에 내구성을 가지고 양산하기 적합한 형태로 미소 박막 패널을 제작하였다. 그리고 Thermal acoustic을 응용한 박막 진동을 주파수별 변위 분석을 사용하여 1mm 이하의 미세 진동을 균일하게 제어할 수 있는 최적 모듈로 구현하였다.

RGO 소재로 구현한 그래핀 박막 마이크로 액추에이터는 종래의 부품들 대비 다양한 강점들을 가지고 있다. 그래핀 소재의 특성에서 나오는 초경량, 초박화 및 내구성이 높아 열악한 환경에서의 활용이 가능하다. 전자석 형태의 액추에이터를 사용하기 어려운 고열 환경에서의 사용도 문제없이 가능하다. 또한 여기에서는 실험의 편의성을 위해 유리기판을 사용하였지만, 유연한 기판을 사용할 경우 설치 장소의 제약도 상당히 줄어든다. 본 연구에서 구현한 마이크로 액추에이터가 기존 부품을 완전히 대체할 수 있다고는 할 수 없지만, 열악한 환경 또는 특수한 환경에서 정밀한 IoT 부품에 사용되는 미세 진동자의 새로운 방식으로 제안될 수 있을 것으로 파악된다.

아직 RGO 소재를 통해 Thermal acoustic을 응용한 박막 진동에 대한 연구는 초기 단계이다. 진폭 제어의 모델링이나 물리 역학적인 연관관계는 지속적으로 데이터를 쌓아서 새롭게 구축해야한다. 따라서 후속 연구를 통해 물성과 진동 패턴의 다양한 데이터를 축적할 필요가 있다. 이를 위해 다양한 형태의 RGO 패턴과 박막 필름의 물성 변화를 시도해볼 예정이다.

Acknowledgments

이 논문은 2021년도 정부(과학기술정보통신부)의 재원으로 정보통신기획평가원의 지원을 받아 수행된 연구임(No.2021-0-01314,자율주행차량 음영지역 데이터 제공을 위한 주행환경 데이터 스티칭 기술개발)

References

- Jae-Soo Shin and Eunmi Choi, "Selective Graphene Oxide Reduction Utilizing Photon Energy", Journal of the Semiconductor & Display Technology, Vol. 17, No. 4, pp. 16-20, Dec. 2018.

-

Jung-kyu Choi, Seong-yeol Yoo, and Myounggyu Noh, "Design and Analysis of Linear Vibration Motor Equipped with Permanent-Magnet Springs and Voice-Coil Actuators", Trans. Korean Soc. Mech. Eng. A, Vol. 37, No. 3, pp. 359-364, Mar. 2013.

[https://doi.org/10.3795/KSME-A.2013.37.3.359]

- K. Karthikeyan, V. Gunasekaran, and S. J. Kim, "Electrical Characteristics Of Graphene Oxide", Proceedings of the Korean Society of Precision Engineering Conference, pp. 367-368, Changwon, Korea, 2010.

-

H. Jung and H. Lee, "Semi-transparent reduced graphene oxide temperature sensor on organic light-emitting diodes for fingerprint liveness detection of smartphone authentication", Sens. Actuators, A, Vol. 331, pp. 112876, Nov. 2021.

[https://doi.org/10.1016/j.sna.2021.112876]

-

Hanyung Jung, Hyun-Kab Kim, Jinhyuk Park, and Hyunkoo Lee. "Steady-state stability improvement of reduced graphene oxide thermo behavior via polymer film encapsulation", Diamond and Related Materials, Vol. 121, pp. 108792, Jan. 2022.

[https://doi.org/10.1016/j.diamond.2021.108792]

-

Hyun-Gon Moon and Jin-Hae Chang, "Syntheses and Characterizations of Functionalized Graphenes and Reduced Graphene Oxide", Polymer(Korea), Vol. 35, No. 3, pp. 265-271, May 2011.

[https://doi.org/10.7317/pk.2011.35.3.265]

- Wolfgang Klippel and Joachim Schlechter, "Measurement and Visualization of Loudspeaker Cone Vibration", Audio Engineering Society, 121st Convention, Convention, pp. 6882, Oct. 2006.

- Wolfgang Klippel, "Maximizing efficiency in active loudspeaker systems", Audio Engineering Society 144st Convention, pp. 9908, 2018.

- Wolfgang Klippel and Joachim Schlechter, "Measurement and visualization of loudspeaker cone vibration", Audio Engineering Society Convention 121, pp. 6882, 2006.

-

Yeong Ah Cheon, Jin-su Nam, Kyung Soo Son, Young Tae Im, Won Kee Ahn, and Bong Geun Chung, "Development and Analysis of Graphene Oxide Thin Film Coating", Trans. Korean Soc. Mech. Eng. B, Vol. 39, No. 5, pp. 463-469, May 2015.

[https://doi.org/10.3795/KSME-B.2015.39.5.463]

-

Hamidreza Zobeiri, Nicholas Hunter, Ridong Wang, Tianyu Wang, and Xinwei Wang, "Direct Characterization of Thermal Nonequilibrium between Optical and Acoustic Phonons in Graphene Paper under Photon Excitation", Advanced Science, Vol. 8, No. 12, pp. 2004712, May 2021.

[https://doi.org/10.1002/advs.202004712]

2018년 2월 : 서울시립대학교 전자전기컴퓨터공학과(공학석사)

2022년 2월 : 서울시립대학교 전자전기컴퓨터공학과(공학박사)

2014년 4월 ~ 현재 : 한국전자기술연구원 정보미디어 연구센터 연구원

관심분야 : 시스템제어, 음향제어, 센서네트워크

2010년 1월 : 한국과학기술원 전기및전자공학과(공학박사)

2010년 10월 ~ 현재 : 한국전자기술연구원 정보미디어 연구센터 책임연구원

관심분야 : 콘텐츠인식, 음악정보검색, 멀티미디어분석, 기계학습

2001년 2월 : 충북대학교 정보통신공학과(공학석사)

2018년 2월 : 건국대학교 컴퓨터공학과(공학박사)

2001년 10월 ~ 현재 : 한국전자기술연구원 정보미디어 연구센터 수석연구원

관심분야 : 정보통신, 컴퓨터, IoT응용, 미디어 기술

2000년 2월 : 경북대학교 전자전기공학부(공학사)

2005년 8월 : 경북대학교 전자공학과(공학석사)

2014년 8월 : 서울대학교 나노융합학과(공학박사)

2014년 9월 ~ 2019년 2월: 삼성디스플레이 디스플레이 연구소

2019년 2월 ~ 현재 : 서영대학교 전기전자과 조교수

관심분야 : 나노 시스템, 에너지 저장장치, 센서공학