고주파 유도용해로를 위한 범용성 제어 플랫폼 개발

초록

1920년대 말 전동발전기를 사용한 유도용해로가 선을 보인 이후 철강 산업과 기계 산업의 발달에 따른 수요증가로 인하여 본격적으로 산업용으로 보급되기 시작하였다. 그러나 1990년대에 들어서면서 주물공업의 악화, 경기부진으로 보급이 공황기에 접어들고 있는 실정이다. 이러한 이유로 업체가 점차 통합, 대형화되고 있고 또한 에너지 절감, 깨끗한 작업환경에 대한 요구와 화석연료의 사용규제, 화석 연료비 상승 등으로 인하여 대형 유도용해로 설비 수요는 당분간 지속될 전망이다. 본 논문에서는 프로그램 전문 인력이 아닌 누구나 사용 가능한 유도용해로 컨트롤러의 범용화 플랫폼을 개발하였다. 이는 어떠한 용광로의 환경에 대해서 별도의 비용 및 시간지체 없이 즉시 대응할 수 있기 때문에 프로그램 관리 비용의 절감 효과를 기대할 수 있다.

Abstract

The induction melting furnace using electric generator has been introduced since 1920s, and it began to be widely applied to industrial applications due to increasing demands from developing industries in the fields of steel and machinery. However, in the 1990s, the worsening of the casting industry and the sluggishness of the economy have brought about a panic. For this reason, demand for large-scale induction melting furnace facilities is expected to continue for a while due to the integration and enlargement of companies. In addition, the demand for cleaner working environment, regulations on the consumption of fossil fuels, and rising fossil fuel costs also require electric generator for the induction melting furnace. In this paper, we developed a generalized platform for induction melting furnace controller to increase the ability to easily control for all users who have no specialized skill. It can reduce the cost of program management because it can cope with the environment of any blast furnace immediately without cost and time delay.

Keywords:

high frequency, induction melting furnace, induction coil, controllerⅠ. 서 론

고주파 유도용해로 개발은 1920년대 미국의 전동 발전기에 의한 유도용해로가 선보인 이래 철강 산업과 기계 산업의 발달에 따른 수요증가와 반도체 기술의 진보에 힘입어 발전을 거듭하였다. 국산용해로는 1983년 1호기가 제작되어 현재 200여대가 국내에 설치되어 있는 상황이다. 현재 국내에 설치되어 있는 고주파 유도용해로는 약 700여기로 추정되고 있다[1].

산업이 고도화됨에 따라 고도성장을 해온 주물산업의 발전에 힘입어 유도용해로 시장도 1980년에 급진적인 발전과 호황을 맞이하였으나 1990년대에 접어들면서 주물공업의 악화와 경기부진으로 보급이 감소하는 실정이다[2]. 국내에서 주물 공업은 3D 기피산업으로 최근 경기 악화와 젊은 인재들의 기피현상에 의해 최악의 시기를 맞고 있는 실정이다.

이러한 이유로 업체가 점차 통합, 대형화되고 있고 수요 설비도 1MW급 이상의 대형으로 옮겨가고 있다. 그러나 에너지 절감, 깨끗한 작업환경에 대한 요구와 화석연료의 사용규제, 화석 연료비 상승 등으로 인하여 대형 유도용해로 설비 수요는 당분간 지속될 전망이다.

본 논문에서는 용광로의 환경에 따라 제어 가능하고, 다양한 모델에 적용할 수 있으며, 외부적인 설정으로 용이하게 제어 가능함으로써 프로그램 전문 인력이 아닌 비전문가도 사용가능한 유도용해로 제어기를 개발하여 유도용해로 시스템의 범용화를 이루고자 한다.

2장에서는 유도용해로에 대해 간략히 설명하고, 3장에서는 본 논문에서 개발한 유도용해로 컨트롤러의 기능과 모드에 대해 설명한다. 4장에서는 본 논문의 결론과 향후 연구방향을 제시한다.

Ⅱ. 유도용해로

유도용해란 자계 내에 도전성이 있는 물체를 넣어 용해하는 방법을 말한다. 용해되는 물체는 자성체이어야 할 필요는 없으며, 전기가 통하는 물질이기만 하면 되므로 대다수의 철계 및 비철계 재료는 전기유도에 의한 용해가 가능하다[3][4].

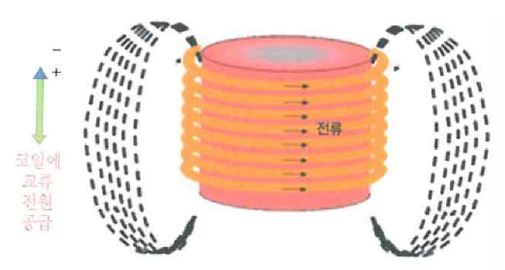

그림 1은 유도코일의 구조를 나타낸다. 코일에 고주파 교류전류를 통전시키면 코일로부터 발생하는 자계의 방향이 변화되고, 이에 따라 도체가 가지고 있는 저항과 흐르는 전류에 의해 줄(Joule)열이 발생하며, 이 발열량은 흐르는 전류의 방향과 관계없이 전류치의 제곱에 비례한다[5][6].

유도용해로는 연소 없이 깨끗하게 열을 발생시키며 전기 유도 전원장치에서부터 교류전류가 흘러나와 용해로로 들어가고 동 파이프로 만들어진 코일을 통해 흐르게 된다. 그림 2는 유도용해로를 이용한 작업 사진이다[7].

Ⅲ. 유도용해로 컨트롤러 제작

본 논문에서는 프로그램 전문 인력이 아니더라도 손쉽게 컨트롤러를 사용하여 제품 출하에 차질이 없도록 하는 범용성 유도용해로 컨트롤러를 개발하였다. 이는 개별적인 형태로 프로그램 되어 있는 펌웨어를 설비 패턴에 따라 분류한 표준 소프트웨어 프로그램으로 제작했음을 의미한다[8].

3.1 유도 용해로 제어 플랫폼설계

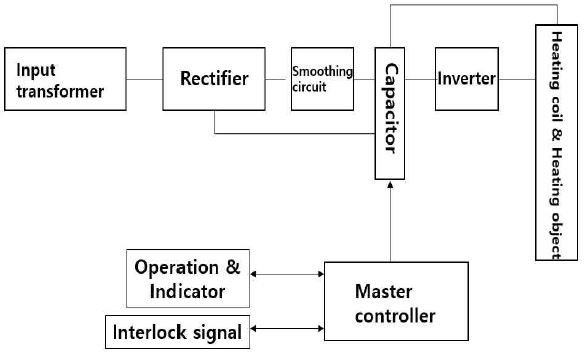

유도용해로 제어 플랫폼은 크게 한전에서 공급되는 삼상의 교류전원을 직류로 변환하는 컨버터모듈, 정류된 직류전원을 유저가 조정한 출력 지시 값에 따라 주파수와 전류를 조정하는 인버터 모듈, 아날로그 모듈 그리고 통신모듈로 구성된다.

아날로그 입력부는 사용자 출력 값 지시량과 누설전류를 모니터링하며, 전력센서 부에서는 삼상 교류전원의 전류·전압과 정류된 직류전원의 전압·전류, 마지막으로 인버터에서 출력되는 전류·전압·주파수를 모니터링 한다. 아날로그 출력부는 제어 판넬에 현재 설비의 출력값을 나타낸다.

디지털 입력부는 주파수설정 버튼, 온도 가열버튼 등의 버튼입력과 냉각수 온도, 압력, 유량, 판넬 온도 등의 리미트 스위치와 ACB 투입여부, 퓨즈 입력으로 나눠진다. 디지털 출력부는 ACB ON/OFF, 경광등, 히팅램프, 상태 LED를 제어한다.

본 논문에서 개발한 유도용해로 플랫폼에 사용되는 제어기의 하드웨어 명세는 표 1과 같이 정리하였다.

펌웨어의 개발환경은 TMS320C32칩에 C언어를 사용하여 개발하였고, 제어 설정프로그램의 개발에는 visual studio 2015에서 C#을 사용하였다.

그림 3은 유도 용해로 시스템 블록도를 나타낸다. 유도용해로의 시스템은 주 전원을 입력받아 정류기를 통과하여 직류로 전환하고 평활 회로를 거쳐 정제된 직류 전원을 인버터 주파수 변환을 통하여 단상 교류전력을 가열코일에 인가하는 방식이다. 이를 제어하기 위해서는 주제어기가 필요하며, 주 제어기의 역할은 입력단의 전압/전류 값을 받아 용해로 운용에 필요한 주파수, 출력 전압/전류, 출력 전력을 통제하는 역할을 한다.

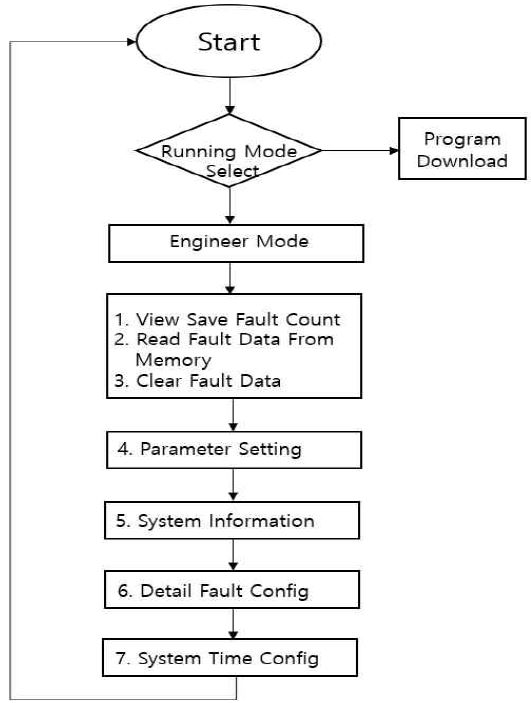

그림 4는 최초 프로그램 제어설정을 보여주는 흐름도이다. 기존의 제어기에 따른 프로그램 제어설정은 설비타입(Single, Dual, Multi)에 따라 개별적으로 이루어졌으나, 본 논문에서 개발한 제어플랫폼에서는 설비타입의 구분 없이 범용성으로 통합하여 설정이 가능하도록 하였다. 시스템 제어설정을 위해서 엔지니어 모드로 진입하게 되면 프로그램 제어설정 흐름도에 따라 시스템 파라미터의 설정이 가능하다.

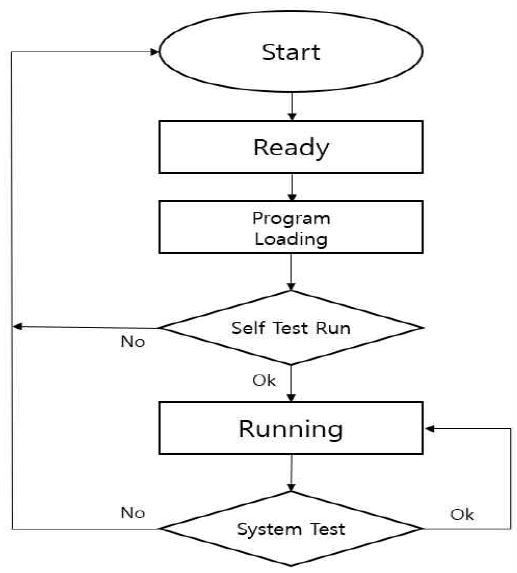

그림 5는 프로그램이 실행되는 순서를 나타낸 흐름도이다. 최초 용해로 시스템을 기동하기 위하여 전원을 투입하게 되면 준비 단계부터 진행을 하게 되고 프로그램을 로드하여 프로그램의 이상 유무를 판단한다. 아무런 장애가 감지되지 않으면 시스템에 전력을 투입하여 용해로 가동이 시작된다. 프로그램이 실행 중에도 시스템 점검은 항시 유지되기 때문에 만약 이상증세가 나타난다면 전력을 제어하게 되어있다.

3.2 유도 용해로 제어 플랫폼구현

본 논문에서는 제어 용해로의 물리적, 전기적 구성의 차이에 따라 펌웨어 프로그램을 다섯 가지 모델로 구분하여 일반화하고 설정 프로그램을 통해 각 모델의 용량차이에 따른 세부적인 설정을 조정 가능하게 하였다. 이를 통해 다수의 설비마다 각각의 프로그램 소스 코드를 관리하고 프로그램을 변경하는 방식에서 벗어나 6개의 모델만을 관리하고 이에 따른 설정 값만을 설정하여 전문 프로그래머가 아닌 비전문가도 설비의 구성에 따라 설정할 수 있게 작업의 난이도를 크게 낮추었으며 관리하는 프로그램 소스 코드도 6개의 모델만 관리할 수 있도록 변경하였다. 표 2는 기존의 제어플랫폼과 본 논문에서 개발한 제어플랫폼의 차이점을 보여준다.

개발한 제어 플랫폼은 기존 제어 플랫폼에 비해 설비 타입에 따른 프로그램 설정이 용이하여 프로그램 개발 인력이 아니더라도 별도의 비용추가 없이 누구나 손쉽게 수정 및 사용이 가능하다. 따라서 어떠한 용광로의 환경에 대해서 별도의 비용 및 시간 지체 없이 즉각적으로 대응할 수 있기 때문에 유도용해로 시스템 관리의 효율성도 높일 수 있다.

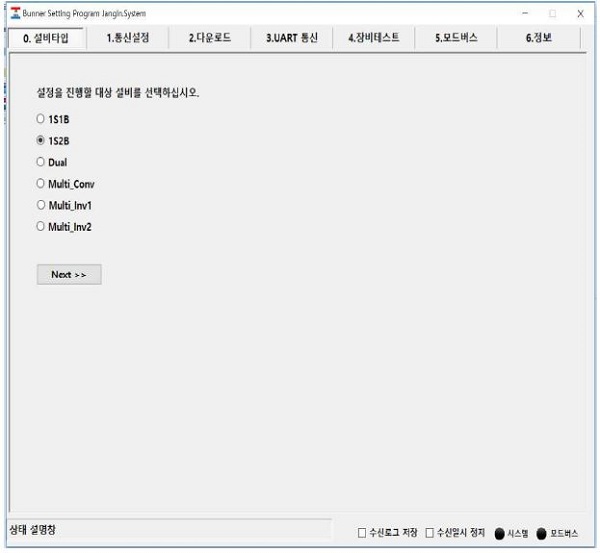

다음은 실제 프로그램의 동작을 보여준다. 그림 6은 설정할 대상 설비를 선택한다. 기존의 설비들은 설치 현장에 따라 프로그램을 수정하여 설정하였으나, 본 논문에서 개발한 플랫폼에서는 설비구성에 따라 프로그램의 형태를 패턴화하여 관리가 가능하다.

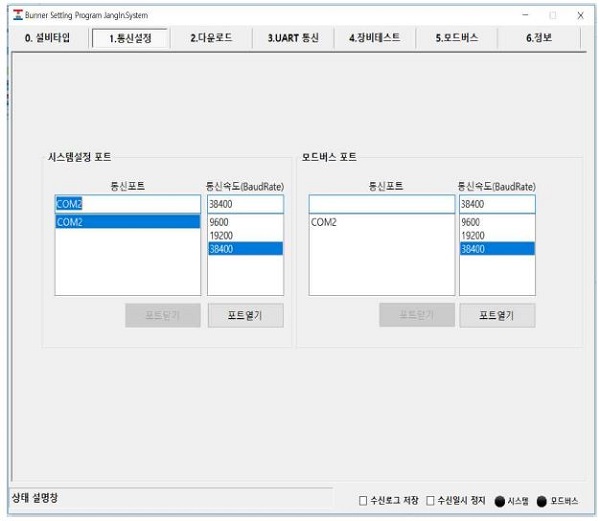

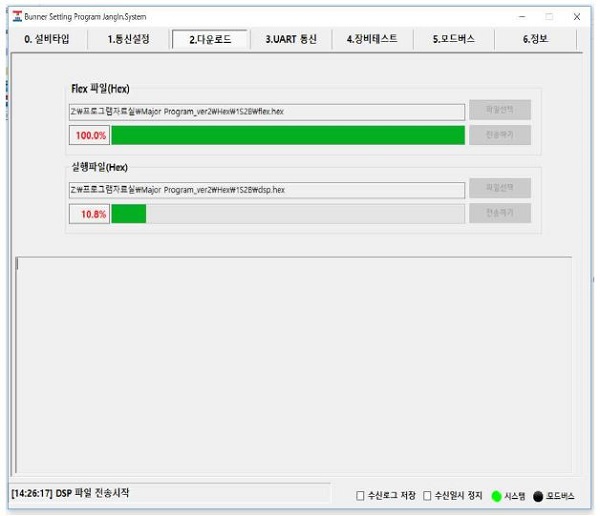

그림 7과 8은 설비와 통신할 포트 설정 및 프로그램 다운로드 과정을 나타낸다. 설비 타입에서 설정한 설비의 종류에 따른 프로파일이 자동으로 다운로드가 된다.

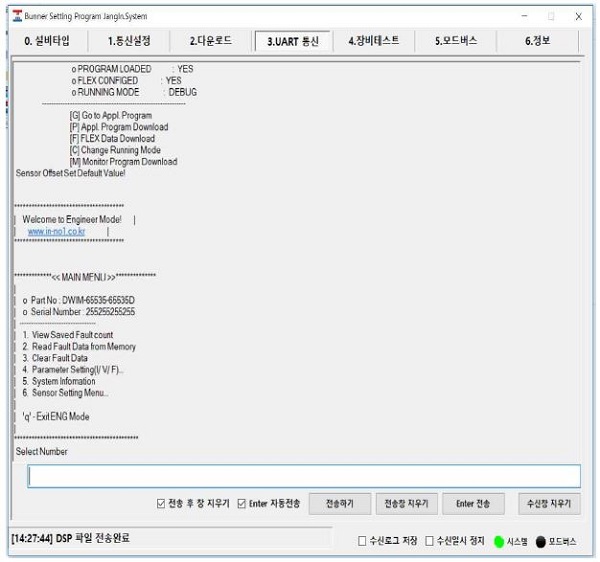

프로그램을 다운로드 한 후 세부설정을 위해 통신모드로 들어간다. 통신모드에서는 용해로 용량에 따른 표준 값을 기본으로 불러올 수 있고, 세부 파라미터를 추가 및 변경이 가능하다. 그림 9는 통신모드 설정 후 센서 캘리브레이션을 나타내고 있다.

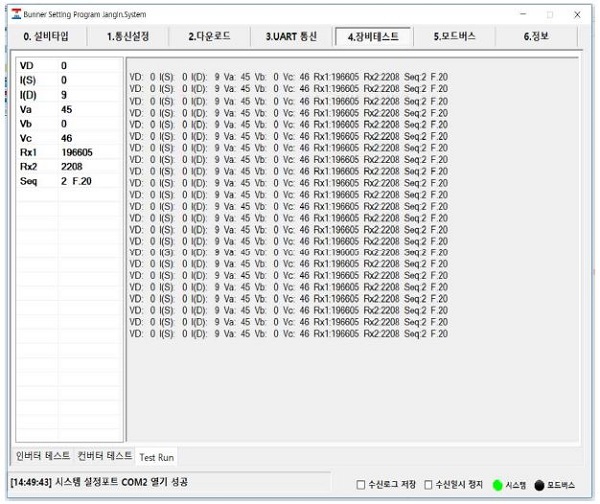

그림 10은 설비에 따른 입출력 테스트 화면이다. 테스트를 구동하면 그림에서 나타나는 것처럼 출력값이 모니터링 된다.

그림 11은 실제 현장에서 유도용해로 플랫폼을 부착한 제어기의 내부 모습이다. 사용자가 설비타입을 정하면 그에 맞는 용해로가 선택될 수 있도록 제어하는 역할을 하게 된다.

그림 12와 13은 본 논문에서 개발한 소프트웨어를 이용하여 실제 용해로를 운전하는 장면을 보여준다. 용해로에서 쇳물을 끓인 후(그림 12) 주물 틀에 붓기 위하여 임시로 도가니로 이송(그림 13)하는 장면이다.

Ⅳ. 결 론

기존에 사용 중인 컨트롤러 플랫폼은 주조 강종별, 제품 별, 사양 별 설비 제작 시 각각에 맞는 소스 프로그램을 별도로 설계 및 관리해야 함으로써 원가 상승과 프로그램 관리의 불편함이 산재해 있었다.

이를 해결하기 위해서 관리비용절감 및 다양한 사양에 즉각적으로 대처 가능한 범용성 컨트롤러 플랫폼을 개발하였다. 이는 각각의 유도 용해로 설비에 맞는 프로그램 변경 시 전문프로그래머가 아니더라도 설비 프로그램의 형태를 패턴화하여 관리가 가능하도록 하였으며, 자세한 비교사항은 표 2에 나와 있다. 이후에는 TCP/IP 프로토콜을 사용하여 원격으로 데이터를 관리하고 모니터링하는 시스템을 구축할 예정이다.

Acknowledgments

본 연구는 부산광역시의 대학산학연연구단지조성사업 중 "동아대학교 산학연연구단지조성사업”지원으로 수행되었음.

References

- H. K. Lee, "Status of Induction Heating and Melting Application in Korea", Journal of Korea Foundry Society, 13(6), p515-516, Dec), (1993.

- http://www.metalnet.co.kr/, [Accessed: Oct. 29, 2017]

- H. Y. Yu, E. Y. Sim, D. H. Jung, S. J. Kim, and J. B. Kang, "Induction melting furnace inverter technology", Journal of Korea Institute of Power Electronics, 10(4), p20-24, Aug), (2005.

- K. Guilbeau, A. Giordana, W. G. Ramsey, N. Shulyak, A. Aloy, and R. A. Soshnikov, "Induction -Melting Technology", American Ceramic Society bulletin, 83(7), p38-40, Jul), (2004.

- M. K. Song, Y. H. Jung, and T. Y. Kim, "The study on design and evaluation of high-efficiency induction heating coil using electromagnetic and thermal analysis", Proc. Fall Conf. of Korea Institute of Surface Engineering, pA-08, Nov), (2015.

- P. Kaspar, and P. Ripka, "Induction Coils:Voltage Versus Current Output", IMEKO-World Congress, 16(5), p55-60, Sep), (2000.

- Y. D. Lim, "Implementation of High Frequency Induction Heating Appliance with Frequency Tracking Function", Journal of Korea Institute of Information Technology, 6(6), p180-186, Dec), (2008.

-

W. Y. Lee, and J. D. Kim, "Design and Implementation of Firmware for Low-cost Small PCR Devices", Journal of the Korea Society of Computer and Information, 18(6), p1-8, Jun), (2013.

[https://doi.org/10.9708/jksci.2013.18.6.001]

2016년 2월 : 동아대학교 전자공학과(공학사)

2017년 2월 ~ 현재 : 동아대학교 전자공학과 석사과정

관심분야 : 임베디드 시스템, 인공지능

1989년 10월 : ㈜부리전기공업 입사(용해로 설계 및 제작)

1996년 5월 ~ 2009년 9월: 장인시스템 대표(개발 및 사업관리)

2009년 9월 ~ 현재 : ㈜장인시스템 대표(사업관리 및 경영총괄)

관심분야 : 전력공학, 전기자기학

1998년 2월 : 포항공과대학교 전자공학과(공학사)

2000년 2월 : 포항공과대학교 전자공학과(공학석사)

2004년 2월 : 포항공과대학교 전자공학과(공학박사)

2006년 ~ 현재 : 동아대학교 전자공학과 교수

관심분야 : Embedded system, Optimization algorithm, Robotics, Artificial intelligence