스크라바 TIG(Tungsten Inert Gas) 용접을 위한 겐트리형 용접 로봇의 SDI장치 및 모니터링 시스템 개발

초록

최근에 조선의 스크라바 제작용 TIG용접 로봇 모니터링 시스템은 실시간으로 확인 및 적당하고 적절한 조치를 취하여 용접 품질을 높이고자 한다. 또한 용접 프로세스와, 적합한 다양한 센서 및 카메라 등을 통한 용접 영상 등을 실시간으로 계측 및 결과분석을 통해 용접부의 품질을 예측, 평가 관리한다. 이러한 시스템들은 선박 건조시 박판 용접 및 IMO에서 환경오염 규제로 대안으로 제안되고 있는 스크라바와 TIG용접 등에 많이 적용된다. 본 논문에서 스크라바 제작용 TIG 용접공정의 모니터링 시스템을 실시간 용접부 품질평가를 실시하고, 실제 용접현장 적용사례 및 데이터를 DB화하여 용접 품질 향상을 하는데 기여하고자 한다.

Abstract

Recently, the TIG welding robot monitoring system for shipbuilding scribing is trying to improve welding quality by checking in real time and taking appropriate and appropriate measures. In addition, the welding process and welding images through various suitable sensors and cameras are predicted, evaluated, and managed by measuring and analyzing results in real time. These systems are widely used for thin-plate welding in ship construction and scrubber and TIG welding, which are proposed as an alternative to environmental pollution control in IMO. In this paper, the quality monitoring of the TIG welding process for scribing fabrication is performed by real-time welding quality evaluation, and the actual welding site application case and data are made into DB to contribute to the improvement of welding quality.

Keywords:

TIG WELD, auto weld robot, purge, monitoringⅠ. 서 론

TIG(Tungsten Inert Gas) 용접이란 헬륨, 알곤 등의 불활성가스 용접으로서 잘 소모되지 않는 텅스텐 또는 텅스텐 합금을 전극으로 하여 실시하는 용접. 비철금속 합금강 등의 용접에 널리 사용되고 있으며[1][2], 또 소전류로 아크의 안정이 좋으므로 얇은 것의 용접이나 배관류의 용접에 적합하다. 모재와 전극이 일정 간격 거리를 유지한 채 고전압과 고주파를 인가하여 아크를 발생시키고 발생된 아크열을 이용하여 모재와 용가재를 용접하고, 이 기술은 상당한 기량이 요구되는 용접기술로 비능률적인 것이 결점이지만, 그것을 보충하여 전자동티그 용접도 실용되고 있으나 아직까지는 자동화 기술이 부족한 실정이다[3]-[5].

이 용접 기술은 아크가 안정되고 CO2보다 용접시 환경오염이 덜되어 요즘 스크라바 제작 등에 각광을 받고 있는 용접기술중에 하나이다[6][7]. 그러나 자동화가 어려워 대부분 수작업에 의해 용접이 이루어지며 작업자의 작업 안전이 문제되고 작업 효율이 비능률적이다. 이런 이유 때문에 용접부의 품질평가 역시 작업자의 감각에 의존하거나 혹은 많은 비용을 투입하여 비파괴 검사 등에 의존하고 있는 실정이다[8]-[10]. 그러므로 타 용접 분야에 비교적 상당한 부분이 이루어지고 있는 용접용 모니터링 시스템[11]-[13]을 TIG 용접 모니터링 시스템에 적용하면 용접품질의 향상 및 정량화, DB(데이타 베이스) 등을 기대할 수 있고, 또한 용접품질 평가에 투입되는 많은 경비를 절감할 수 있어 경쟁력을 가질 수 있다.

이를 위해서는 TIG 용접 특징인 초기 아크 스타트시 발생되는 고전압과 고주파로 센서 및 카메라, 각종 계측장비에 대하여 오동작 등 막대한 손상을 입히고 있어 모니터링 시스템을 구성하기가 더욱 어렵다. 그래서 지금까지 TIG 용접은 모니터링 자체가 불가능한 용접법[14][15]으로 인식되고 있다. 하지만 최근에서 선진국 중심으로[16] 특히 미국 등에서 이러한 어려움을 극복하고 TIG 용접 모니터링 시스템이 개발되고 있다[17][18]. 그러나 미국에서 개발되고 있는 시스템은 아크에 인가되는 고전압, 고주파의 영향을 받지 않기 위해서 고전압, 고주파를 차단하고, 아크가 정상적으로 이루어지면 즉 용접이 이루어지면[19] 저전압신호를 받아 계측이 가능하도록 하여 아크 시작시호의 고전압, 고주파를 알 수가 없는 단점이 있다. 즉 다시 말하면 일정 전압 이상의 전압인지 여부를 체크하여 일정 전압 이상이면 입력 전압을 차단하고, 그 값의 정보를 버리게 된다. 이 시스템을 사용하게 되면 아크 시작시 발생되는 파라메타의 불량은 판단할 수가 없게 된다.

그러므로 아크 시작 시 발생되는 파라메타를 분석하는 TIG 용접 모니터링 시스템 개발이 절실히 요구되며, 본 논문에서 TIG 용접 로봇의 모니터링 시스템을 이용한 모재의 용접을 함으로써 가능성을 제시하고자 한다.

Ⅱ. 관련 연구

2.1 전체시스템

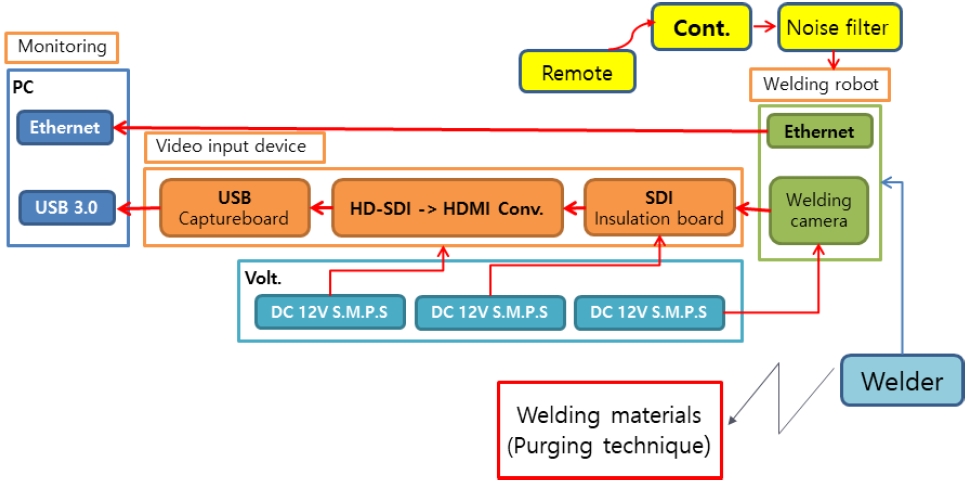

그림 1은 개발된 TIG 용접 로봇과 모니터링 시스템을 나타내고 있다. TIG 모니터링 시스템을 모니터링하기 위해서는 아크 시작시 고전압과 고주파를 효과 적으로 억제 또는 차단하는 방법이 모색되어야 하는데 이를 위해서 본 논문에서는 용접 로봇에 필터 등 고주파 억제하는 하드웨어 구성과 PWM과 같은 펌웨어를 적용하였으며, 카메라 등에는 SDI 절연장치를 개발하므로 이 문제를 해결하고 직접 시험에 적용하고 있다.

또한 이를 위해서는 용접 파라메타를 측정할 수 있는 센서가 필요하고, 즉 전압의 경우 저항 회로를 구성하여 측정하였고, 전류는 션터저항을 이용하여 SDI 절연장치를 개발 직접 적용하였다.

즉, TIG 용접 시 발생되는 문제의 인자들을 제어 또는 제거함으로써 용접 모니터링을 가능하게 했고, 제어된 신호를 PC로 처리하기 위해서 capture보드 등 필요 제어 보드를 개발하고 사용 케이블의 노이즈 영향은 실딩 및 필터를 제작하고 적용하므로 이를 해결하였다. 이 데이터를 계산하여 DB화 하므로 용접의 상태를 저 비용으로 파악하고 분석이 가능하며 품질향상에 더욱더 노력하고 적용하게 되었다. 구성은 필터 설계를 가진 TIG 용접로봇, 영상을 담당하는 용접카메라와 용접기, 안정한 데이타 처리하는 SDI 절연장치, 컨버터로 구성된다.

2.2 회로구성

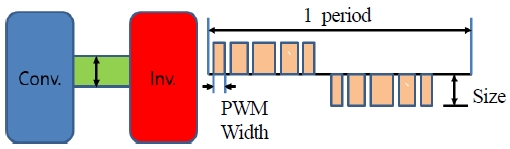

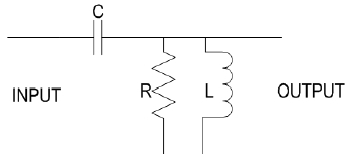

그림 2는 TIG 용접 시 발생되어 계측기 및 기타 장비에 영향을 주는 고전압과 고주파는 기본적으로 필터의 의한 감쇄회로 구성과 PWM 펌웨어를 개발하여 제어했으며, 시스템의 구성은 표 1과 같다. 본 스크라바 제어 모듈들의 사양을 나타내고 있다.

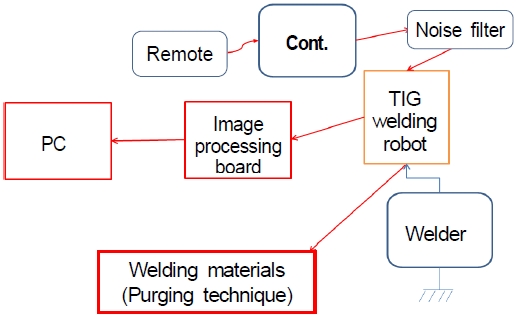

그림 3은 그림 1의 TIG 용접 모니터링 시스템의 개략도이다. TIG 용접로봇과 컨트롤러부분, 영상처리부분, 용접기와 용접모재 등으로 구성되어 있다.

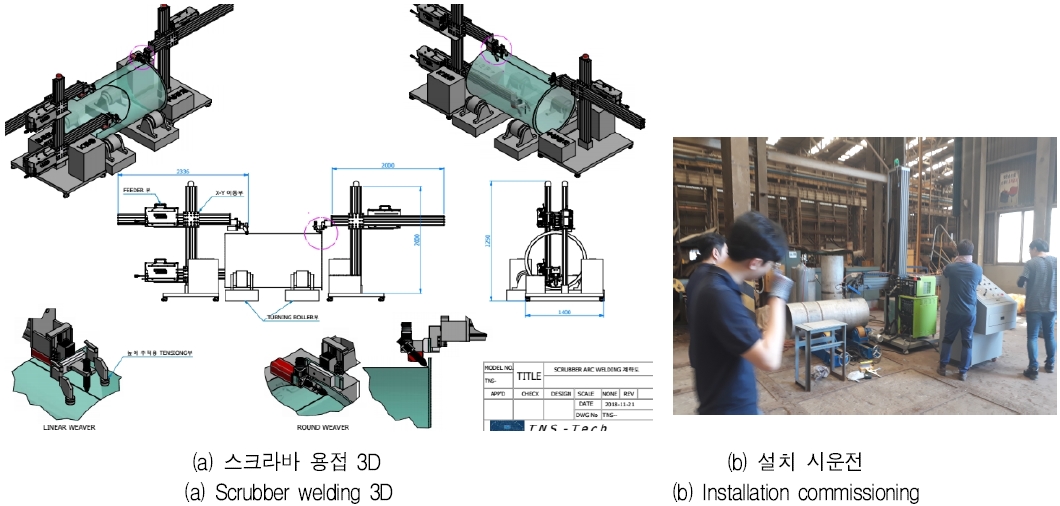

TIG 용접은 아크 시작시 고전압과 고주파의 발생으로 용접 품질 및 주변기기에 많은 손상을 일으켜 결국 용접 불량과 제품의 불량으로 까지 이어진다. 용접 모니터링의 구성 모듈은 그림 3에서 보는 것처럼 리모콘, 컨트롤러, 노이즈필터, TIG 용접 로봇, 용접기, 영상처리보드, PC 및 퍼징 기술을 적용한 모재로 구성된다. 그러므로 연속 사용시 장치들의 이상 유무 판단과 계측 상태의 평가, 용접 품질의 추정 등 초기 아크 발생 시의 측정이 무엇보다 중요하다. 본 평가는 개발된 TIG 용접 로봇 및 모니터링 시스템의 안정성 여부와 측정능력에 대한 평가를 실시하였다. 여기에 사용된 자동 TIG 용접 로봇의 그림 4와 같다. 그림 4(a)는 스크라바 용접 겐트리형 자동 TIG용접 로봇과 설치 시운전 용접 구성도를 나타내고, 그림 4(b)는 스크라바 용접 로봇을 개발하여 전남 유일조선에 설치하여 시험을 하고 있다.

또한 표 2는 용접 로봇의 제원을 나타내고 있다. 이를 위하여 TIG 용접은 반드시 모재를 퍼징을 해야 하며, 퍼징하는 이유는 용접전 산소를 제거(용접시 용융지에 공기, 산소, 수소, 수증기 및 기타 증기와 가스가 접촉될 경우 금속이 산화 또는 변형되기 때문)하기 위해서 이다.

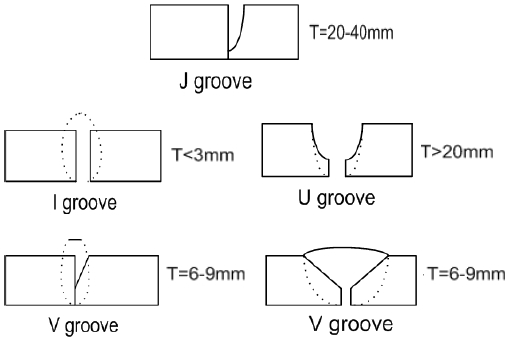

주로 알곤가스를 사용하는데 그 이유는 알곤이 대부분 금속류 용접에 사용가능하고 다른 금속과 반응하지 않으며 산소보다 비중이 크다. 또한 열전도율이 낮아 변형률이 적으나 가격이 비싸다는 단점이 있다. 또한 모재의 경우 TIG 용접은 제살용접으로 받드시 J그루버를 하여 사용하여야 하며 다음과 같다. 모재의 두께, 홈의 각도, 가공법, 갭 등의 차이에 의해 용접상태는 상당히 많이 달라진다. 본 논문에서는 시편 갭의 차이에 따라 용접 특성이 다른지를 시험을 통해 제시하였다.

알곤용접은 일반적으로 모재를 J그루버 가공하여 사용한다. 그림 5에서 보는 것처럼 V홈과 U홈 J홈의 비교를 나타내고 있다

2.3 용접 카메라의 필터링 장치

그림 6은 보는 것처럼 고주파를 없애기 위해서 R=98Ω, L=12mH, C=100uF의 각각의 특성을 이용하여 highpass 필터와 lowpass 필터를 구성하여 고주파 영향을 없애고 있으며, 컨버터와 인버터부 및 Atmega64를 이용하여 생성된 PWM 제어방식으로 고주파자체를 억제하고 있다.

그림 7은 TIG 용접 로봇에 부착된 카메라로 로봇에 부착되어 용접상태를 모니터링 한다. 또한 용접상태를 체크하여 DB화함으로써 용접상태의 원인 분석 개선으로 품질을 향상시키고 있다.

2.4 SDI 절연보드

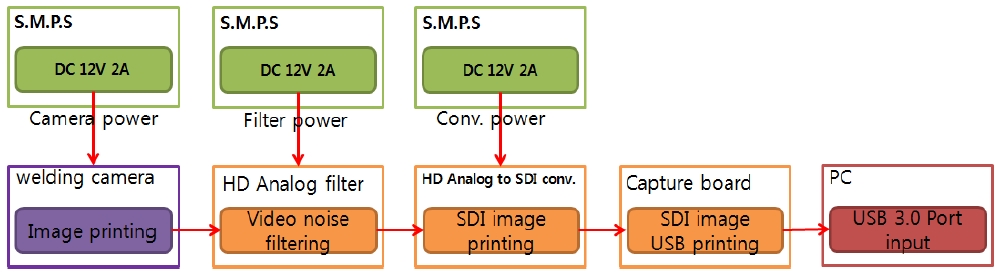

그림 8은 SDI 절연보드로 용접시 생기는 고주파, 고전압의 영향으로 영상 카메라의 오동작을 막기 위해서 SDI 절연보드를 구성하여 이를 해결하고 있으며, SDI 절연보드 및 컨버터 제어 블록도를 나타낸다.

또한 그림 8은 제작된 컨버터 보드로 영상카메라와 용접 장치인 로봇에 오동작의 원인이 되는 전원 노이즈를 차단하는 컨버터를 구성하고 있다.

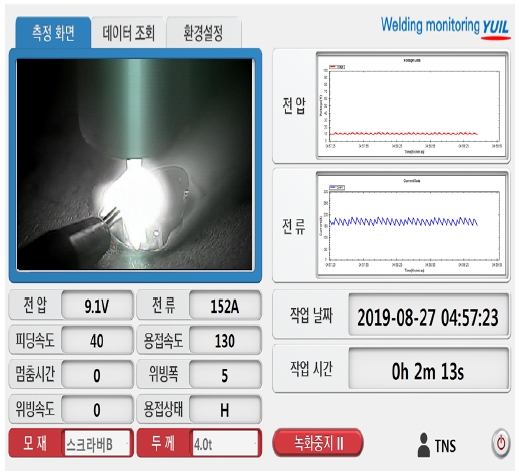

2.5 용접 모니터링

그림 9는 TIG 용접 모니터링 카메라 모니터링을 나타내며, 용접시 파라메타의 분석으로 용접품질을 향상할 수 있으며, 특정 모재에 대한 파라메타 값의 DB화로 생산성을 향상할 수 있다. 또한 하루 작업량을 DB화 함으로써 작업의 효율성과 계획성을 이룰 수 있게 되었다.

이 용접 모니터링은 신호의 안정화를 위해 영상제어 보드를 개발해야 하며 표 3은 개발된 용접제어보드의 사양을 나타내며, 용접 카메라 및 영상 제어 보드로 구성되며, 신호처리를 위한 SDI 절연장치, 영상 capture보드, 영상의 컨버팅 부분인 컨버터로 되어 있다.

Ⅲ. 안정성평가

3.1 용접 파라메타 안정성 평가

TIG 용접의 경우 시작시 고전압과 고주파로 시작 용접 비드가 불순하고 주변기기에 영향을 주어 용접 비드 형성이 일정하지 않아 용접 불량을 야기한다.

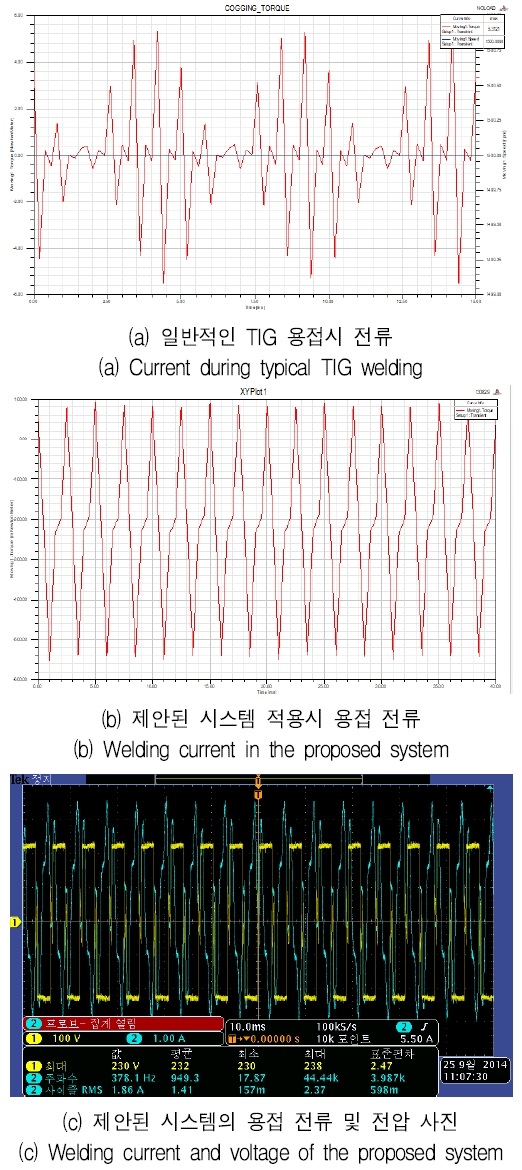

그림 10(a)는 일반적인 TIG 용접의 기동시 아크의 전류를 나타낸 것으로 신호의 불규칙으로 용접 불량을 가져오며, 제안된 본 시스템을 적용한 결과 그림 10(b)처럼 안정화된 특성을 보이고 있다.

본 시험은 그림 10(b), (c)에서 보는 것처럼 용접의 안정성 평가를 위하여 3초 용접후 3초 휴식을 취하며 시작신호를 단속으로 50번 실시하여 안정성을 계측하였고, 그림 10(b) 용접 전류의 시뮬레이션을 나타내고, 그림 10(c)는 용접 전류 전압의 실측 시험사진으로 용접시 아크 발생이 고주파나 고전압 펄스가 제거되고 안정화 및 시뮬레이션과 동일함을 알 수 있다.

또한 용접비드나 계측기기의 이상 유무에 대한 편차를 고찰하였다. 필터나 제어 펌웨어가 정상적으로 작동하여 시스템의 안정화와 정상적인 용접비드를 형성하여 출력 특성이 안정화되는 것을 알 수가 있었다.

그림 10은 용접 시작 시 전류 및 전압은 나타낸 그림으로 안정한 신호처리로 TIG용접시 문제가 되는 고주파, 고전압을 필터링을 통해 안정화 기키고 있다.

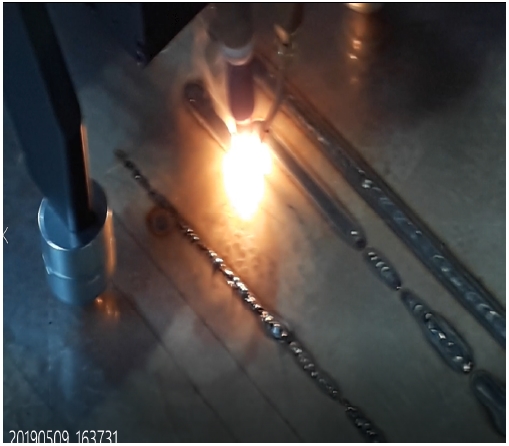

그림 11은 TIG 용접 시 문제가 되는 일정시간 동안 일정구간으로 펄스를 가하여 보았을 때, 용접 로봇이 이상 없이 용접이 되고, 주변기기에 영향을 미치지 않고 안정화됨을 실험을 통해 알 수 있다.

3.2 용접 비드 실험

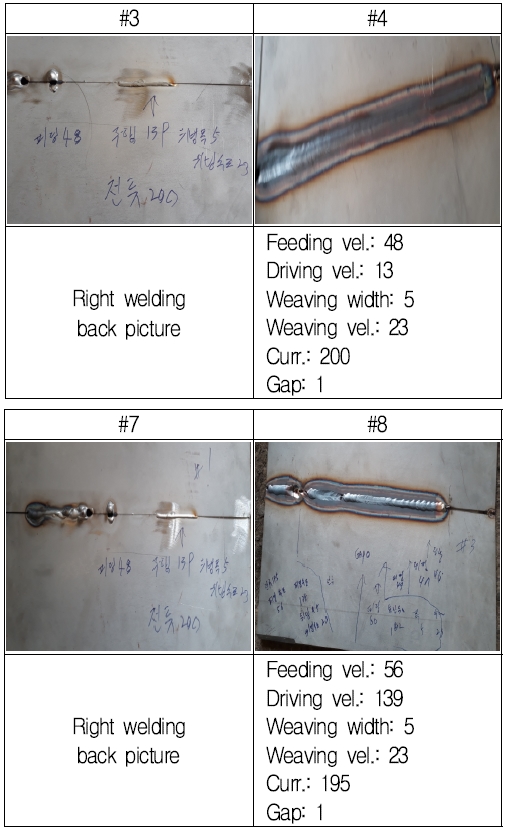

모재의 용접상태를 검정하기 위해서 퍼징과 비퍼징 방법으로 시험하여 결과 비교를 하였으며, 그림 12는 비퍼징 시 판 용접 비드와 빽을 나타내고 있으며, 용접상태가 불량으로 나타나고 있다. 속도와 폭, 전류 및 모재의 갭을 조정하였지만 비드폭과 분포곡선이 일정하지 않음을 알 수 있다.

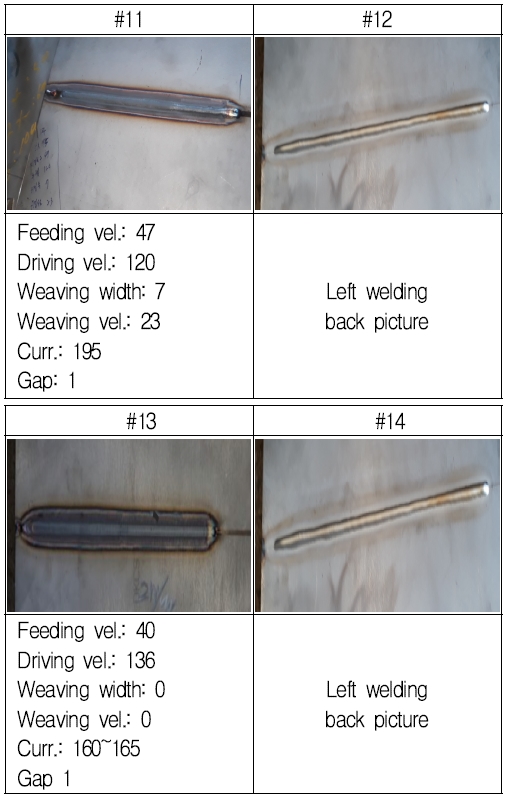

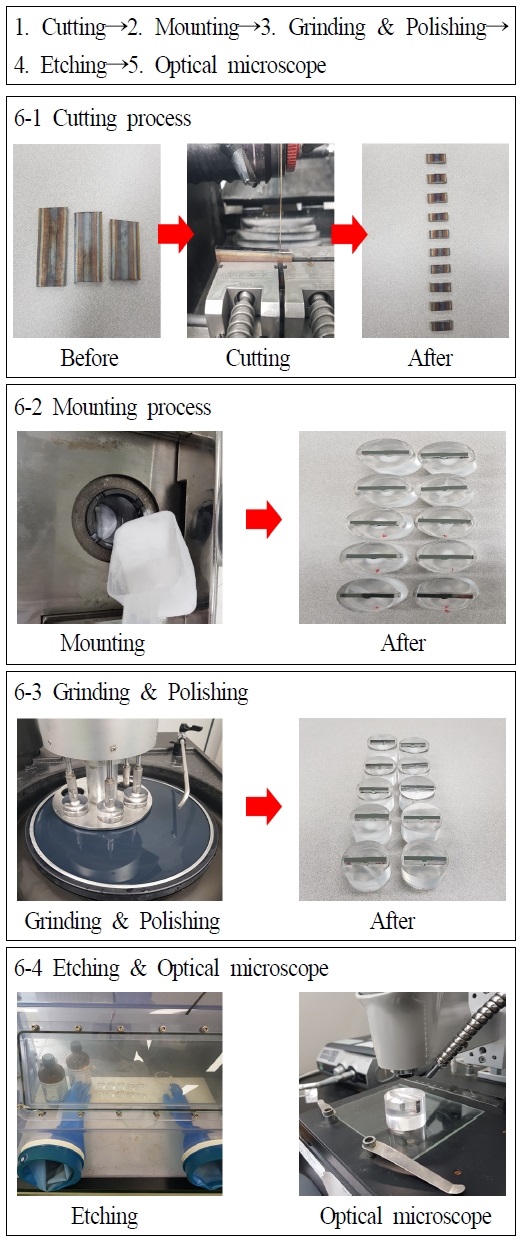

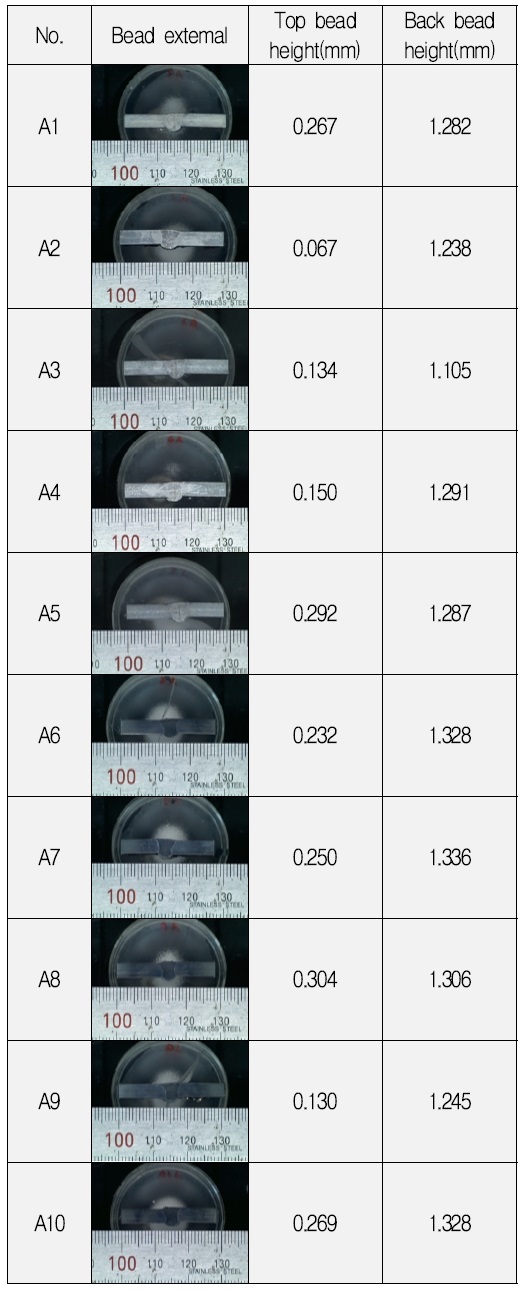

그림 13은 퍼징시 판 용접 비드와 빽을 나타내고 있으며, 용접상태가 비퍼징 시 보다 양호함을 알 수 있다. 속도와 폭, 전류 및 모재의 갭을 조정하여 시험을 하였으며, 비드폭과 분포곡선이 일정함을 알 수 있다. 그림 13은 용접 검사중 육안 검사를 통과한 모재를 가지고 모재를 이 순서로 검사를 실시하여 비드 내부 형상을 검사하였다.

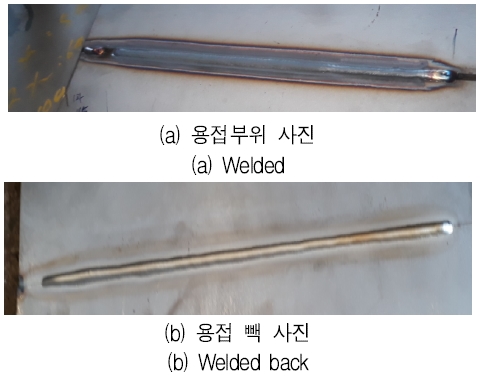

그림 14는 용접 비드의 안정성 검사 시료를 나타낸다. 그림 14(a)는 용접비드의 앞면을 나타내고, 그림 14(b)는 (a)의 용접 비드의 빽을 나타내고 이 모재를 이용하여 검사를 하였다.

Ⅳ. 결론 및 향후 과제

지금까지는 용접분야에서 불가능 하다고 여겨지는 TIG 용접에 대한 자동화 로봇을 만들고 시작시 고전압, 고주파에 의한 노이즈문제 등을 필터, PWM제어, SDI 절연장치, 컨버터 등으로 해결하였으며, 모니터링을 하여 작업환경을 개선하여 생산성과 용접의 안정성 및 고품질을 제품을 생산하는 기초를 제공하였다. 또한 TIG 용접에 대한 모니터링의 인식을 이번에 개발된 TIG 용접 모니터링 시스템으로 생각의 전환점을 가져올 것 이며, 용접 x, y, 위빙의 R, T용접용 모터를 정속주행 제어하고, 용접 데이터를 DB화 함으로써 용접의 품질향상과 비용의 절감을 기대할 수 있을 것이며, TIG용접 자동화의 가능성과 방향을 제시하였다.

앞으로 TIG 용접에 대한 자동화 로봇 및 모니터링이 확대될 것이며, 자동화 생산라인의 품질을 높이기 위해서 적용 될 것으로 기대된다.

Acknowledgments

산업통상자원부(조선산업 부품기자재 업체 위기극복 지원사업)

References

-

A. H Wang, H. G. Xu, P. Yang, X. L. Zhang, and C. S. Xie, "Nd: YAG laser butt welding of a 12 vol.% SiC particulate-reinforced magnesium alloy composite", Materials Letters, Vol. 61, No. 19-20, pp. 4023-4026, Aug. 2007.

[https://doi.org/10.1016/j.matlet.2007.01.010]

- S. J. Na and H. S. Moon, "Signal Processing Algorithm for Analysis of Welding Phenomena", Journal of KWJS, Vol. 14, No. 4, pp. 24-32, Aug. 1996.

-

Mok-Young Lee, Chung-Seon Ryu, and Woong-Seong Chang, "Trends in Application of Magnesium Alloy and Its Welding Characteristics with Laser", Journal of KWJS, Vol. 25, No. 5, pp. 29-35, Oct. 2007.

[https://doi.org/10.5781/KWJS.2007.25.5.029]

- Moonjin Kang, Sehun Rhee, and Kiwoan Eom, "Development of the Index for Estimating the Arc Status in the Short-circuiting Transfer Region of GMA Welding", Journal of KWJS, Vol. 17, No. 4, pp. 85-92, Aug. 1999.

-

Kwang-Moo Bae and Sang-Myung Cho, "A study on the Development of Arc Length Estimation Method in FCAW", Journal of KWJS, Vol, 27, No. 3, pp. 67-72, Jun. 2009.

[https://doi.org/10.5781/KWJS.2009.27.3.067]

-

Dongsoo Hwang and Mihye Gh, "Development and Application of Realtime Weld Quality Monitoring System", Journal of KWJS, Vol. 30, No. 1, pp. 44-50, Feb. 2012

[https://doi.org/10.5781/KWJS.2012.30.1.44]

- Hyun Gyu Lee, Sehun Rhee, and Moonjin Kang, "Remote monitoring system using wireless communication in the resistance spot welding", KWS 2003-Autumn, pp. 132-134, Nov. 2003.

- Jinisi Tetcu, "Application of magnesium alloy to airplane", Metal, Vol. 80, No. 8, pp. 664-667, Aug. 2010.

-

Joon-Sik Son, Hak-Hyoung Kim, and Ill-Soo Kim "A Study on Real-time Prediction of Bead Width on GMA Welding", Journal of KWJS, Vol. 25, No. 5, pp. 64-70, Dec. 2007.

[https://doi.org/10.5781/KWJS.2007.25.6.064]

-

P. Cavaliere et al., "Superplastic Behaviour of Friction Stir Processed AZ91 Magnesium Alloy Produced by High Pressure Die Cast", J. Mater. Process. Technol., Vol. 184, No. 1-3, pp. 77-83, Apr. 2007.

[https://doi.org/10.1016/j.jmatprotec.2006.11.005]

-

Choong Don Yoo, "Simulation of GMAW System", Journal of KWJS, Vol. 25, No. 6, pp. 27-29, Dec. 2007.

[https://doi.org/10.5781/KWJS.2007.25.6.027]

-

N. Afrin et al., "Laser direct joining of AZ91D thixomolded Mg a, Microstructure and Tensile Properties of Friction Stir Welded AZ31B Magnesium Alloy", Mater. Sci. Eng. A, 472, pp. 179-186, 2008.

[https://doi.org/10.1016/j.msea.2007.03.018]

-

M. Wahba, Y. Kawahito, and S. Katayama, "Laser direct joining of AZ91D thixomolded Mg alloy and amorphous polyethylene terephthalate", Journal of Materials Processing Technology, Vol. 211, No. 6, pp. 1166-1174, Jun. 2011.

[https://doi.org/10.1016/j.jmatprotec.2011.01.021]

-

hay Chut Kaon and Hee Souk Chang, "In-Process Monitoring of Micro Resistance Spot Weld Quality using Accelerometer", Journal of KIWIS, Vol. 29, No. 1, pp. 115-122, Feb. 2011.

[https://doi.org/10.5781/KWJS.2011.29.1.115]

-

X. H. Wang et al., "Laser direct joining of AZ91D thixomolded Mg a, Microstructure and Properties of Friction Stir Butt-Welded AZ31 Magnesium Alloy", Mater. Sci. Eng. A, 431, pp. 114-117, 2006.

[https://doi.org/10.1016/j.msea.2006.05.128]

-

Tag Hying Kim, Jiyoung Yu, Sehun Rhee, and Young Whan Park, "Development of Intelligent Monitoring System for Welding Process Fault Detection in Auto Body Assembly", Journal of KWJS, Vol. 28, No. 4, pp. 81-86, Aug. 2010.

[https://doi.org/10.5781/KWJS.2010.28.4.081]

-

X. Cao, M. Jahazi, J. P. Immarigeon, and W. Wallace, "A review of laser welding techniques for magnesium alloys", Journal of Materials Processing Technology, Vol. 171, No. 2, pp. 188-204, Jan. 2006.

[https://doi.org/10.1016/j.jmatprotec.2005.06.068]

-

Jae-Ho Jun, Sung-Ryul Kim, and Sang-Myung Cho, "A Study on Productivity Improvement in Narrow Gap TIG Welding", Journal of Welding and Joining, Vol. 34, No. 1, pp. 68-74, 2016.

[https://doi.org/10.5781/JWJ.2016.34.1.68]

-

Zhi Zeng, Xunbo Li, Yugang Miao, Gang Wu, and Zijun Zhao, "Numerical and experiment analysis of residual stress on magnesium alloy and steel butt joint by hybrid laser-TIG welding", Computational Materials Science, Vol. 50, No. 5, pp. 1763-1769, Mar. 2011.

[https://doi.org/10.1016/j.commatsci.2011.01.011]

2017년 08월 : 전남대학교 컴퓨터공학과(박사수료)

2018년 04월 ~ 현재 : ㈜이산 연구소장

관심분야 : 용접로봇머신, 전기모터, 컴퓨터,

2000년 2월 : 동아대학교 전자공학과(공학사)

2002년 2월 : 동아대학교 전자공학과(공학석사)

2006년 2월 : 동아대학교 전자공학과(공학박사)

2014년 8월 ~ 현재 : 한국폴리텍대학 부산캠퍼스 IT융합제어과 교수

관심분야 : 신호처리, 스마트 팩토리, IOT, 빅데이터

2019년 2월 : 양원고등학교졸엄

2019년 4월 ~ 현재 : ㈜티앤에스테크 연구원

관심분야 : 용접로봇/모니터링, 모터설계

2001년 2월 : 동아대학교 전기공학과(공학사)

2005년 10월 ~ 현재 : ㈜티앤에스테크 대표

관심분야 : 용접로봇/모니터링, 모터제어

1999년 8월 : 전북대학교 경영학과(학사)

2012년 9월 : 목포대학교 기계공학과(석사 수료)

2012년 2월 ~ 현재 : ㈜유일 연구소장

관심분야 : 기계, 조선