폴리싱휠의 연마 입자 분포 상태 측정을 위한 영상 처리 시스템

초록

본 논문은 폴리싱휠과 같은 연마 공구에 포함된 마이크로미터 단위의 연마 입자 분포 상태를 자동 측정하기 위한 영상 처리 시스템에 관한 것이다. 단위 표면적당 연마 입자의 수나 분포비는 제조된 연마 공구의 중요한 품질 관리 지표이며, 기존에는 현미경을 이용한 육안 검사를 주로 사용하였다. 이를 자동화하기 위해 연마 공구의 표면 영상을 획득하고 영상 처리에 의해 연마 입자 수와 분포비를 측정하는 영상 처리 시스템을 제시하고 기능과 실용성을 평가하였다. 제작한 영상 처리 시스템을 이용하여 시험한 결과, 측정된 단위 표면적 당 연마 입자의 분포비는 47.46%~48.56% 범위로 제조사의 연마 입자 배합비 49%에 근접하는 측정치를 보여주었으며, 정량화된 입자 수, 분포도, 거칠기 정보도 제시하였다. 따라서, 제안한 시스템은 연마 공구의 불량품 선별이나 품질 등급 검사 수단으로 활용할 수 있음을 확인하였다.

Abstract

This paper describes an image processing system that automatically measures the distribution state of abrasive particles contained in a polishing tool in micrometer units. The number or distribution ratio of abrasive particles per unit surface area is an important quality control indicator of manufactured polishing tools, and visual inspection was previously performed using a microscope. To automate this, we proposed an image processing system, and evaluates their functionality and practicality. As a result of testing using the implemented system, the distribution ratio of abrasive particles per unit surface area measured ranged from 47.46% to 48.56%, showing a value close to the manufacturer's abrasive particle mixing ratio of 49%, and the number of quantified particles, distribution and roughness information were also presented. Therefore, it was confirmed that the proposed system can be used to select defective products or manage the quality grade of polishing tools.

Keywords:

image processing, vision inspection, image analysis, digital signal processingⅠ. 서 론

생산 제품의 품질 관리는 제조 업체의 필수적인 절차이며 생산관리에 불량품의 발생 원인을 발견하고 그것을 제거함으로써 품질의 유지와 향상을 목적으로 하며, 설정된 기준에 따라 품질의 균일성이 유지되고 있는가를 검사하는 것이다. 이를 위해 생산 현장에서 주로 수동 측정 장비를 이용하거나 육안으로 검사하여 품질 등급을 분류하여 관리하는 방식을 주로 사용하고 있다. 그러나, 최근 IT 기술의 발전과 융합으로 영상 처리 기법을 이용한 비전 기반의 자동 검사나 측정 시스템의 활용과 도입이 활성화되고 있다. 관련 연구 사례로 자동차 스프링 와이어 소켓 부품과 같이 깊은 구멍을 가지는 사각형 물체의 자동 품질 검사 시스템[1], 인쇄회로기판의 구멍을 검사하기 위한 머신비전 기반의 자동광학검사 시스템[2], 스마트 카메라를 사용하여 컨베이어 벨트 위의 물체를 자동으로 검사 및 모니터링하기 위한 인공 시각 시스템[3], 템플릿 패턴 매칭과 라돈 변환을 기반으로 약품 제조 라인에 있는 알약의 블리스터 카드 수를 검사하는 지능형 비전 품질 관리 시스템[4], 머신 비전 기술 기반의 현장 자동 검사 시스템[5], 반도체 금속 타겟의 표면 결함 검사를 위한 로봇 비전 검사 시스템[6], 패턴 인식을 이용한 차량 부품의 비전 검사 계측기[7] 등이 있다. 이러한 비전 기반의 자동 검사나 측정 시스템의 활용은 수작업 검사 방법에 비해 기업의 인력난 해소, 비용 절감, 검사 시간 단축, 생산 제품의 품질 향상, 생산성 증대 효과를 기대할 수 있으며 객관적이고 정량화된 품질 데이터 확보로 제품의 신뢰성을 제고할 수 있는 이점이 있다. 그러나, 다양한 제품과 다양한 산업 현장에서 범용으로 적용할 수 있는 비전 검사 시스템의 개발은 한계가 있으며 특정 제품에 맞춤 설계된 영상 처리 기법을 적용한 비전 검사 시스템의 설계와 개발이 요구된다.

스마트폰이나 모니터 디스플레이 유리 에지를 연마 가공하는 폴리싱휠은 유리 가공 때 균일한 연마 품질이 요구된다. 폴리싱휠에 배합되는 연마 소재 성분으로 주로 다이아몬드나 탄화 규소(SiC)를 많이 사용하고 있으며, 이러한 마이크로미터 단위의 연마 입자 분포나 입자 수는 연마 공구의 매우 중요한 품질 지표로 사용된다. 폴리싱휠 제작 현장에서는 이러한 품질 지표를 측정하고 관리하기 위해 수작업 검사 시스템을 운용하고 있으나 대량 검사에 효율적이고 신뢰도가 높은 영상 처리 기반의 비전 검사 시스템의 필요성이 생산 현장에서 제기되고 있다. 그림 1은 대표적인 원형 휠 타입의 연마 공구인 폴리싱휠 제품이며 베이스 소재에 연마 입자가 분포하는 구조로 되어 있다. 회전하면서 연마 가공하는 폴리싱휠 공구의 원형 표면에 연마 입자의 분포가 균일하지 않거나 단위 표면적당 연마 입자 수가 적으면 연마 공구의 기능과 품질이 저하된다. 따라서 단위 표면적 당 적절한 연마 입자 수와 분포 상태는 연마 공구의 품질에 큰 영향을 준다. 이러한 품질 관리 데이터를 획득하여 제품 품질을 관리하거나 수요자에게 품질 수준을 제시하기 위하여 현장에서는 검사원이 현미경을 이용하여 폴리싱휠의 표면에 분포하는 연마 입자의 분포 상태를 관찰하는 방법을 이용하여 수요자에게 데이터로 제시하고 있다. 따라서 본 논문에서는 폴리싱휠 연마 공구의 연마 품질에 대하여 정량적이고 객관적인 품질 지표를 용이하게 제시하기 위해 영상 처리 기반으로 단위 표면적당 탄화 규소 입자 수와 분포비를 자동 측정하는 영상 처리 시스템을 제시하고 기능과 실용성을 평가하였다.

본 논문의 구성은 다음과 같다. II 장에서는 영상 처리 시스템의 하드웨어와 영상 처리 알고리즘에 관해 기술하였으며, III 장에서는 제작된 시스템을 적용한 시험 및 결과에 관하여 기술하고, 마지막으로 IV장에서 결론을 기술한다.

Ⅱ. 영상 처리 시스템 설계

2.1 시스템 하드웨어

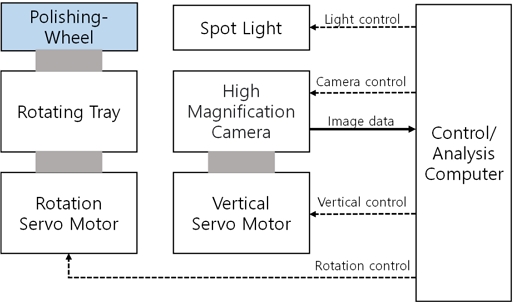

휠 타입의 연마 공구 표면에 분포하는 탄화 규소 입자 수와 분포비를 자동 측정하는 영상 처리 시스템의 기능 구성도는 그림 2와 같다.

Spot Light는 국부적인 촬영 영역에 대하여 초점을 맞추어 일정한 조명광을 제공하는 기능이다. Rotating Tray와 Rotation Servo Motor는 원형 휠 타입의 연마 공구를 고정하고 설정된 등간격으로 회전 이동하는 기능을 제공한다. High Magnification Camera와 Vertical Servo Motor는 등간격으로 카메라를 상하 수직 방향으로 이동하면서 스폿 영역의 고배율 영상을 촬영하는 기능을 수행한다. 아울러, 곡면 형태의 표면을 촬영하는 카메라 계측 시스템에서 원근 왜곡은 측정의 정확도를 떨어트리는 주요한 요인이다. 이를 제거하기 위해 텔레센트릭 렌즈를 사용하여 원근 왜곡을 제거하였다. 카메라는 GigE 표준 호환 카메라이며 해상도는 2,448x2,048이다.

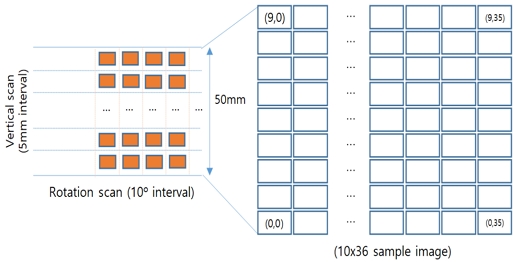

그림 3은 회전 및 수직 이동 제어를 통한 원형 폴리싱휠 표면에 대한 영상 획득 개념도이다. 수직 이동은 5mm 단위로 이동 제어되며 회전 이동은 10도 간격으로 제어된다. 하나의 폴리싱휠 제품에 대한 전체 획득 영상 수는 360개이다. 획득 영상에 대응하는 연마 공구의 표면적은 6,72mm2(2.8x2.4mm)이다. Control/Analysis Computer는 영상 획득을 위한 모터와 조명을 제어하고, 획득된 영상에 대해 영상 분석 알고리즘을 통해 연마 입자의 수와 분포비를 산출하여 디스플레이하는 기능을 제공한다.

2.2 영상 처리 알고리즘

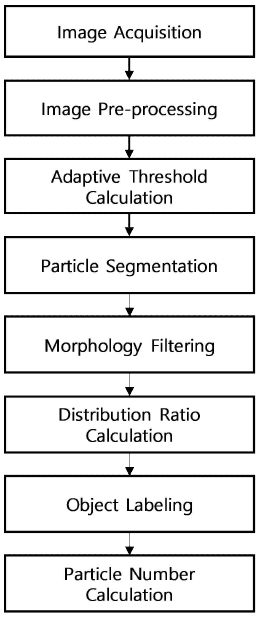

폴리싱휠의 표면에 분포하는 연마 입자의 수와 분포비를 측정하기 위해 설계된 영상 처리 알고리즘의 동작 흐름도는 그림 4와 같으며 단계별 처리 기능은 다음과 같다.

- Step 1: 영상 획득 단계, 카메라를 이용하여 연마 공구의 2.8 x 2.4mm의 표면적에 해당하는 영역을 2,448 x 2,048 해상도의 영상으로 획득한다.

- Step 2: 영상 전처리 단계, 획득한 영상을 그레이레벨 영상으로 변환하고 잡음제거를 위해 메디안 필터를 적용하여 임펄스 잡음 요소를 제거한다.

- Step 3: 적응 문턱치 산출 단계, 연마 입자 객체 분리를 위한 적응 문턱치(TH)를 식(1)과 같이 산출한다. 적응 문턱치는 입력 영상의 화소 값 평균, 표준 편차(STD)를 이용하며 가중치 α는 0.4이다. 식(1)에서 M, N은 영상의 행과 열의 크기를 Img(n,m)는 (n,m) 좌표의 화소 값을 STD(Img(x,y))는 영상의 표준 편차 값을 의미한다. 적응 문턱치는 고정 문턱치에 비해 조명의 변화로 인하여 영상의 속성이 가변되는 조건에서도 통계적인 특성을 이용하여 더욱 정확하게 객체를 분리할 수 있는 장점이 있다.[8]

| (1) |

- Step 4: 연마 입자 객체 분리 단계, 적응 문턱치를 적용하여 연마 입자 객체를 배경영상과 분리하여 이진 영상으로 변환한다.

- Step 5: 모폴로지 필터링 단계, 미세 연마 입자의 모양을 다듬기 위해 다이아몬드 타입의 커널(kernel)을 적용한 팽창, 침식, 열림 모폴로지 필터링을 수행한다.

- Step 6: 연마 입자 분포비 산출 단계, 이진 영상에서 전체 화소 수와 객체 분리된 연마 입자 화소 수를 계수하여 식 (2)에 의해 연마 입자 분포비(DIST)를 계산한다. M, N은 영상의 행과 열의 크기를 의미하고 Img(x,y)는 (x,y) 좌표의 화소 값을 나타낸다. 이진영상에서 배경 화소는 0이고 연마 입자 화소는 1로 표현된다.

| (2) |

- Step 7: 객체 라벨링 처리 단계, 이진영상의 연마 입자 객체를 8-연결 컴포넌트 라벨링 처리하여 연마 입자 객체의 번호를 부여한다.

- Step 8: 연마 입자 수 산출 단계, 객체 라벨링 된 연마 입자의 수(CNT)를 식(3)에 의해 산출한다. Size(Label)는 라벨링 된 각각의 연마 입자 크기를 의미하며 객체를 표현하는 화소 수에 해당한다. β는 연마 입자 제거 문턱치로 연마 입자로 간주하지 않는 작은 크기의 입자를 제거하여 분석할 때 적용하는 문턱치이다. β=0이면 제거 없이 분석하는 경우이다.

| (3) |

Ⅲ. 시험 및 결과 분석

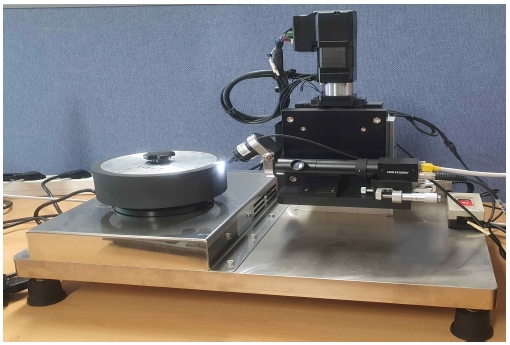

영상 처리 시스템을 제작하여 입자 분포 상태를 측정하는 기능과 성능을 시험하고 결과를 분석하였다. 그림 5는 제작한 시스템의 사진이다.

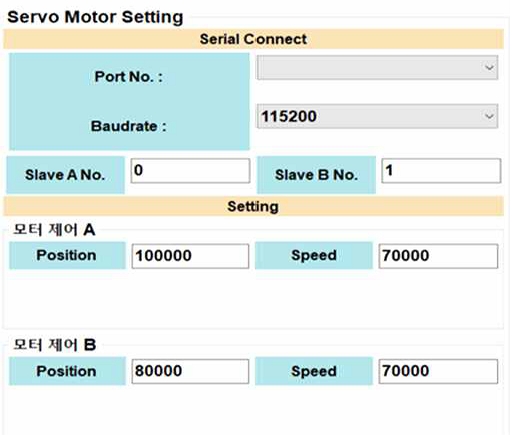

그림 6은 제어 및 분석 컴퓨터의 사용자 인터페이스 화면 중 2개의 서보 모터 설정 화면이다. 서보 모터 설정 데이터 전달을 위한 시리얼 통신 속도, 폴리싱휠의 국부적인 영상 촬영 위치를 제어하기 위한 회전 및 수직 서보 모터의 회전 이동 간격과 수직 이동 간격을 설정하는 화면이다.

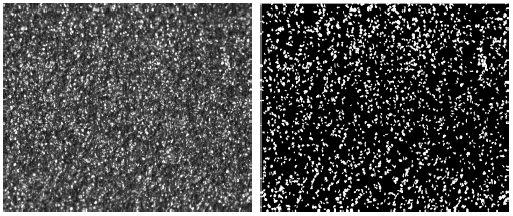

시험을 위하여 정상 품질의 폴리싱휠 5개를 사용하여 연마 입자 수와 분포비를 측정하였다. 폴리싱휠마다 표면 영상을 360개 획득하였으며 측정 데이터는 표 1과 같다. 제조사의 탄화 규소 배합비는 49%이며 입자 크기 범위는 10~50μm이다. 그림 7은 영상 처리 시스템을 이용하여 획득한 표면 영상과 객체 라벨링 처리된 영상 샘플이다. 그림 7에서 검은색의 베이스 소재에 화이트톤의 입자가 배합된 탄화 규소이다.

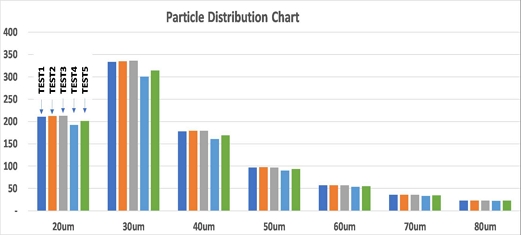

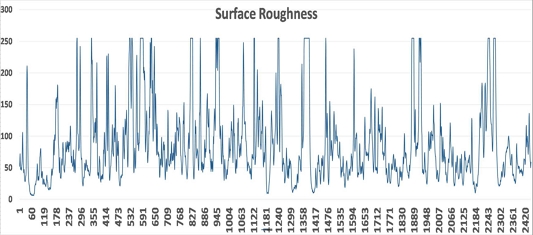

표 1의 측정 데이터는 360개 영상에 대한 측정치를 평균하여 산출된 수치이다. 영상 면적당 연마 입자의 분포비는 최소 47.46%에서 최대 48.56% 범위로 측정되었으며 제조사 연마 입자의 배합비 49%에 근접하는 측정치를 보여주었다. 계수된 입자 수도 최소 2,396개에서 최대 2,758개로 측정되었다. 그림 8은 연마 입자의 크기를 분류한 분포도이다. x축은 연마 입자의 크기이며 y축은 입자 수를 나타낸다. 분포도에서 20~50μm 범위의 탄화 규소 입자가 가장 많았으며 이는 제조 때 배합한 10~50μm 크기의 입자 분포가 반영된 결과임을 보여준다. 아울러, 부가적으로 탄화 규소의 8비트 명암도 정보를 이용하여 표면 거칠기를 시각화하였다. 그림 9는 연마 휠 표면의 중간 지점 수평 방향의 명암도 거칠기 그래프이다. 그래프에서 x축은 수평 라인의 화소 위치이며 y축은 화소의 명암도 수치이다. 화이트톤의 탄화 규소 분포가 적절하게 분포하고 있음을 보여주고 있다.

제안 시스템을 사용하여 시험한 결과들을 살펴보면 설계 요구 사항으로 제시된 연마 입자의 분포비와 입자 수를 영상 처리 알고리즘에 의해 정량적으로 잘 측정함을 확인하였다.

제조사의 연마 입자 배합비를 기준으로 분포비를 평가하였으며, 정상 품질의 제품에 대하여 측정된 연마 입자의 분포비는 제조 배합비 49%에 근접하게 측정되었다. 이는 제조 과정에서 베이스 소재와 연마 입자의 배합이 골고루 균일하게 잘 되었음을 보여주는 지표이다. 아울러, 측정된 연마 입자 분포비와 입자 수에 대한 표준 편차를 산출하여 불량 제품 선별이나 품질 관리를 위한 등급 분류에도 적용이 가능하다. 이를 활용하면 표준 편차 ±5% 이내, ±5% ~ ±10%, ±10% 이상 범위로 생산 제품의 등급을 세분류하여 등급별 제조 결함 요소를 파악하여 공정 작업에 반영함으로써 품질 향상을 기대할 수 있으며, 설정된 기준에 따라 품질의 균일성이 유지되고 있는지를 파악하여 제조 품질도 관리할 수 있다. 표준 편차가 기준치 이상으로 큰 제품은 연마 입자의 분포 특성이 균일하지 않아 연마 성능이 불량한 제품으로 분류할 수도 있다. 부가적으로 시스템이 제공하는 입자 크기 분포나 거칠기 데이터를 활용하여 보다 엄격하게 불량 제품의 선별이나 제조 공정 제어 및 제품의 품질을 관리할 수 있다.

IV. 결 론

본 논문에서는 영상 처리 기반으로 폴리싱휠 표면에 분포하는 연마 입자 분포비와 입자 수를 자동 측정하여 연마 공구의 품질 관리나 불량 제품을 선별할 수 있는 영상 처리 시스템을 제시하고 기능과 실용성을 평가하였다. 제작된 영상처리시스템과 5개의 폴리싱휠을 이용하여 시험한 결과, 제시한 설계 요구 기능을 모두 만족하였다. 단위 영상 면적당 연마 입자의 평균 분포비는 제조사 배합비 49%에 근접하는 47.46%~48.56% 범위로 측정되었으며, 평균 연마 입자 수는 2,396~2,758개로 측정되었다. 입자 크기 분포와 표면 거칠기 정보도 시각화하여 연마 공구 품질에 대한 정량적인 데이터로 제시하였다. 따라서 제안한 시스템은 폴리싱휠과 같은 연마 공구의 품질을 정량화하거나 불량품 선별 및 품질 관리에 활용 가능하며 실용성을 확인하였다.

Acknowledgments

“이 논문은 중기부 제조기술융합센터 테스트베드 구축사업의 연구지원과 2023년 공주대학교 학술연구지원사업에 의하여 연구되었음”

References

-

J. Zhang, Z. Zhang, H. Su, W. Zou, X. Gong, and F. Zhang, "Quality inspection based on quadrangular object detection for deep aperture component", IEEE Transactions on Systems, Man, and Cybernetics: Systems, Vol. 51, No. 10, pp. 5938-5948, Oct. 2021.

[https://doi.org/10.1109/TSMC.2019.2956776]

-

W. C. Wang, S. L. Chen, L. B. Chen, and W. J. Chang, "A machine vision based automatic optical inspection system for measuring drilling quality of printed circuit boards", IEEE Access, Vol. 5, pp. 10817-10833, Nov. 2016.

[https://doi.org/10.1109/ACCESS.2016.2631658]

-

E. Hernández-Molina, B. Ojeda-Magaña, J. G. Robledo-Hernández, and R. Ruelas, "Vision system prototype for inspection and monitoring with a smart Camera", IEEE Latin America Transactions, Vol. 18, No. 9, pp. 1614-1622, Sep. 2020.

[https://doi.org/10.1109/TLA.2020.9381804]

-

M. Bahaghighat, M. Mirfattahi, L. Akbari, and M. Babaie, "Designing quality control system based on vision inspection in pharmaceutical product lines", Proceeding of International Conference on Computing, Mathematics and Engineering Technologies, Sukkur, Pakistan, pp. 1-4, Apr. 2018.

[https://doi.org/10.1109/ICOMET.2018.8346360]

-

B. Liu, H. Yin, W. Miao, and A. Zhang, "Design and development of on-site automatic inspection system based on machine vision technology", Proceedings of IEEE 9th International Conference on Information, Communication and Networks, Xi'an, China, pp. 522-526, Nov. 2021.

[https://doi.org/10.1109/ICICN52636.2021.9673944]

-

Y. Cao, "Design and application of robot vision inspection system for semiconductor metal target", Proceedings of International Symposium on Robotics & Intelligent Manufacturing Technology, Changzhou, China, pp. 464-467, Sep. 2021.

[https://doi.org/10.1109/ISRIMT53730.2021.9597164]

- G. L. Lee, J. Y. Kim, and J. C. Gao, "The design of vision inspection measuring instrument for vehicle component applying pattern recognition method", Proceedings of Korean Society Automotive Engineers, pp. 31-32, Apr. 2016.

- S. Y. Jeong and W. H. Kim, "Flame detection algorithm using adaptive threshold in thermal video", Journal of Satellite, Information and Communications, Vol. 9, No. 4, pp. 91-96, Dec. 2014.

1985년 2월 : 경북대학교 전자공학과(공학사)

1987년 2월 : 경북대학교 전자공학과(공학석사)

1999년 2월 : 충남대학교 전자공학과(공학박사)

1989년 12월 ~ 1999년 8월 : 한국전자통신연구원(ETRI) 선임연구원

1999년 8월 ~ 현재 : 공주대학교 전기전자제어공학부 교수

관심분야 : 영상 및 통신 신호처리, 위성멀티미디어통신, 지능형 영상감시 및 비전센서