제조업 현장에서 작업자 산재 사고 예방을 위한 새로운 데이터 수집 장치 및 그 방법

초록

본 연구는 제조업 공장 현장에서 작업자의 산재 사고 예방을 위한 효과적인 데이터 수집 장치 및 방법을 제안한다. 제작된 장치는 내부 에어커튼 및 냉각 기능을 통합하여 카메라를 포함하는 전자 장치의 고온과 분진에 의한 영향을 최소화한다. 또한, 장치를 활용해 수집된 데이터를 기반으로 작업자의 산재 사고 위험을 사전에 감지하고 예방하기 위한 목적으로 제안되었고, 내부 제어기에 인공지능을 추가하여, 실시간으로 작업 환경의 안전을 모니터링하고 위험 상황을 예측할 수 있도록 설계되었다. 따라서 제작된 장치를 고온과 분진이 존재하는 제조업 현장에 직접 설치하여 정상 작동 여부에 대한 검증과 인공지능을 활용한 산재 사고 예방을 위한 가능성 시사 측면으로 장치를 활용한 딥러닝 기반 객체 탐지 결과를 확인하였다.

Abstract

This study proposes an effective data collection device and method for preventing industrial accidents involving workers in manufacturing plants. The developed device integrates internal air curtain and cooling functions to minimize the effects of high temperatures and dust on electronic devices, including cameras. Additionally, the device is designed to detect and prevent the risk of industrial accidents in advance based on the collected data. By incorporating artificial intelligence into the internal controller, the device is designed to monitor the safety of the work environment in real time and predict hazardous situations. Therefore, the device was directly installed in a manufacturing site with high temperatures and dust to verify its regular operation and assess its feasibility for accident prevention using artificial intelligence. The device's deep learning-based object detection results were examined to indicate its potential for preventing industrial accidents.

Keywords:

industry safety, data collection device, industrial accident prevention, regular operation in high-temperature and dusty environments, air curtains and cooling appliancesⅠ. 서 론

제조업 분야는 기술의 진보와 함께 성장하고 있으나, 동시에 이러한 환경은 작업자들에게 다양한 위험을 노출시키고 있다[1][2]. 제조업 전반적으로 산재 사고의 위험성은 존재하나, 제철소나 금속 가공 프레스 공정과 같은 고위험 환경에서 작업자의 안전은 지속적인 관심과 개선이 필요한 중요한 이슈이다. 대한민국의 최근 산업 재해 통계는 이러한 문제의 심각성을 여실히 보여주고 있다[2-5]. 22020년 대한민국에서는 총 882명의 사고사망자가 발생하였으며, 이 중 제조업에서만 201명의 사고사망자가 기록되어, 전체 사고사망자의 약 22.8%를 차지하였다[3]. 이어진 2021년에도 상황은 개선되지 않아, 전체 828명의 사고사망자 중 184명이 제조업에서 발생하였으며[4], 2022년에는 전체 사고사망자 수가 다시 874명에 이르렀다[5]. 최근 대한민국 정부는 산업 재해 사고를 예방하기 위해 2022년 중대 재해 처벌법을 시행하였으나, 시행령이 발효된 이후 대한민국 고용노동부에서 발표한 2023년 3분기 산재 사고사망자 집계는 590명으로, 뚜렷한 개선의 조짐이 보이지 않는다[6]-[8]. 이는 제조업 분야에서의 산업 재해가 여전히 심각한 문제이며, 제조업 현장에서의 작업자 안전 강화와 산재 사고 예방을 위한 효과적인 접근 방법이 필요함을 명확히 보여주는 사례이다. 산재 사고 예방을 위해 정책 및 법률적인 방법과 더불어, AI(Artificial Intelligent) 등 과학 기술을 활용한 사고 예방을 위한 노력도 지속되고 있다[9]-[29]. 그러나 AI 등 과학 기술을 활용한 산업 재해 사고 예방을 위해선, 먼저 현장 적용 가능성을 고려해야 한다. 아울러 제철소나 금속 가공 공정과 같이 지속적인 고온을 형성하고 제품 생산 과정에서 다량의 분진을 생성하는 공장에서는 이러한 문제점들이 더욱 심화될 수 있으며, 카메라 렌즈의 분진 흡착 혹은 센서 장치의 이상 등으로 현장 적용에 한계가 존재한다.

본 논문에서는 이러한 문제 인식을 바탕으로, 제조업 공장 현장에서 범용적으로 사용될 수 있는 장치를 제안한다. 제안된 장치는 공정 현장의 에어라인을 이용하여 카메라 렌즈 부분에 에어 커튼을 형성한다. 형성된 에어 커튼 목적은 분진이 렌즈 부위로 흡착되는 것을 방지하고 또한 장치 내부에 공기가 흐를 수 있는 하우징 구조를 고안하여, 공랭식으로 전자 장치의 냉각 기능 또한 수행한다.

이를 통해, 고온에서도 전자 장치가 정상적으로 동작할 수 있는 냉각 기능과 공장 분진이 렌즈 부위로 흡착되는 것을 방지하여 원활한 영상 데이터와 센서 데이터를 수집할 수 있으며, 장치 내부에 설치된 딥러닝용 MCU(Micro Control Unit) 제어기를 활용하여 AI 기술력을 활용할 수 있다. 제안하는 장치를 설명하기 위해 2장에선 산재 사고 예방을 위한 기존의 방법들과 제안된 장치를 제작하게 된 배경, 3장에선 제작 장치 구조에 대한 구체적 설명, 4장에선 제안 장치를 직접 제작하여 실제 제조업 현장 적용과 딥러닝 모델 적용 결과에 대한 실험 검증, 그리고 마지막 5장에선 실험 결과 및 시사점에 대한 고찰을 결론으로 끝 맺는다.

Ⅱ. 산재 사고 예방을 위한 여러 방안

2.1 정책 및 법률적 접근 방식의 사고 예방을 위한 노력

산재 사고 예방을 위해서, 정부나 기업 그리고 학계와 연구계에서 다양한 노력들이 이뤄지고 있다[8]-[29].

먼저, 정책 및 법률적인 방향에서의 산재 사고 예방을 위한 노력으로, 한국 정부는 중대 재해 처벌법 시행을 비롯 제조업 공장에서 근무하는 작업자 안전을 지키기 위한 책임 소재의 분산으로 그 경각심을 고취하고 있다[8]. 그리고 한국 정부가 아닌 글로벌적 측면에서 산재 사고 예방은 EU가 선두 주자로써 Seveso Ⅲ 지침을 공표하여 산재 사고 에방에 노력을 기울이고 있다[20]. Seveso Ⅲ 지침은 위험 물질을 다루는 주요 사고의 위험을 제어하기 위한 EU의 법률적 틀로써, 12,000개 이상의 산업 설비에 적용되어 위험 물질로 인한 대형 사고를 예방하는데 그 목적이 있다. Seveso Ⅲ 지침을 통해 EU는 2015년부터 2018년까지 기간 동안 주요 산업 사고 수가 이전에 비해 안정적인 측면을 보여주고 있으며, 이를 통해 산재 사고 예방 분야에서 선도적인 역할을 수행하고 있다[21].

미국의 경우 작업 안전 보건청(OSHA, Occupational Safety and Health Administration)를 필두로 중소기업을 포함한 다양한 사업장에서 적용할 수 있는 안전 및 건강 프로그램을 권장하고 운영하고 있다. 이 프로그램은 작업장에서의 산재 사고, 질병, 사망 사고를 예방하는 데 목적으로, 사전 위험 평가, 교육 및 훈련 프로그램 운영, 정기적인 작업장 안전 검사를 통해 위험 요인 발견 시 즉각적인 조치로 사고가 발생하기 전 위험을 찾아내고 해결하는 적극적인 정책이다[23]. 그 밖에도 독일, 일본 정부 또한 엄격한 정책과 법률적 통제를 통해 산재 사고 예방을 위한 노력으로 산재 사고를 감소시키고 있으나, 정책 및 법률적인 노력으로 산재 사고 예방에는 한계가 존재한다[24].

2.2 과학적 접근 방식의 산재 사고 예방을 위한 노력

정책 및 법률적 노력의 비과학적 접근 방식이 아닌, 과학적 접근 방식의 첫 번째로, 기업의 형태 규모마다 일부 차이는 있으나, 작업자에게 웨어러블 디바이스를 부착하여 근로자의 건강 상태 모니터링, 위험 상태를 즉각적으로 감지하고자 하는 노력들이 존재한다[24][25]. 웨어러블 디바이스 접근 방식은 즉각적으로 각자의 작업자들의 상태 모니터링이 가능한 장점이 존재하나, 작업자 개인의 건강 데이터와 같은 민감 정보의 수집 처리에 대한 프라이버시 침해와 데이터 보안 문제를 야기할 수 있으며, 모든 근로자가 웨어러블 디바이스 착용을 편안하게 느끼지 못하는 사용자 수용성 문제의 제한점들 또한 존재한다[24][25].

다음 과학적 접근 방식 중, VR(Virtual Reality)을 활용한 작업자 안전 교육으로 다양한 위험 인식, 긴급 상황, 추락 보호 등 실제와 유사한 환경에서의 안전 교육을 실시함으로써, 작업자 개개인에게 안전사고에 대한 경각심을 고취하여 위험 상황에 대해 더 잘 대비할 수 있도록 하고 올바른 결정을 내릴 수 있는 능력을 키워줄 수 있는 방법들이 존재한다[26]-[29]. 그러나 VR을 사용할 때, 가상 환경에서 움직임이 실제 움직임과 일치하지 않을 수 있는 시뮬레이터 병과 같은 증상을 일으킬 수 있으며, 사전 교육이란 측면에서 정책 및 법률적인 비과학적 접근 방식과 그 제한점 맥락이 비슷한 한계가 존재한다[26]-[29].

마지막으로 AI와 빅 데이터를 활용한 산재 사고 예방 접근으로, 센서 기반 장비, 클라우드 컴퓨팅 애플리케이션, 빅 데이터 분석, 예측 AI(Predict AI)를 활용하여, 실시간으로 위험 요소들을 감지하고 지속적으로 위험 및 제어 패턴을 AI가 학습하여 고객이 데이터 기반의 결정을 내릴 수 있도록 지원해 주는 방법이 존재한다[30]. 아울러 AI를 활용한 안전성 향상 방법에서는 특히 Vision task 기반 AI가 실시간 시각적 입력과 빅 데이터 등을 활용해 위험 예측, 핵심 인사이트 제공을 함으로써, 산재 사고 예방에 기여할 수 있는 방안을 제안하였다[9]. 학술 및 연구적인 측면으로, N. Pathik et al.[14]은 IoT와 딥러닝을 결합한 사고 감지 및 보고 시스템인 ADRS(Advanced Accident Detection and Reporting System)를 제안하여 신속하게 사고를 탐지하고 자동으로 비상 대응 체계 신고까지 가능하도록, 비상 상황에서 신속히 대처할 수 있는 방법을 제안하였다. I. C. Jurado et al.[15]의 경우, IoT 기술과 CNN을 결합과 웨어러블 디바이스의 일종인 스마트 헬멧 5.0을 제안하여 작업자의 상태와 작업 환경을 실시간으로 모니터링하여 즉각적으로 위험 사고를 탐지하고 예방하는 데 목적을 두고, 작업장 사고 위험을 줄이는데 기여를 하였다. M. Z. Shanti et al.[16]은 실시간으로 고소 작업을 수행하는 근로자들의 추락사를 예방하기 위해 Vision task 기반 딥러닝과 드론을 통합한 시스템을 제안하였다. M. M. Daud et al.[17] 또한 유사한 방식으로 CNN 기반의 YOLO(You Only Look Once)를 사용하여 높은 정확도의 고소 작업자의 안전을 보조하기 위한 딥러닝 방식을 제안하였다. 그러나 제안된 방법의 경우, 드론 비행이 제한되는 실내 공정 작업에서는 기술 적용이 제한되며, AI를 활용한 접근 방식의 경우, 환경이나 데이터의 양과 질에 크게 의존한다는 점에서, 기술적 한계가 존재한다[9][31].

본 논문에서 제안하는 장치는 과학적 접근 방식의 종래의 제한점을 해결하기 위해, 데이터 수집 환경, 제조업 현장에서의 외란에 구애받지 않는 범용성 있는 데이터 수집과 나아가 딥러닝을 활용할 수 있는 하우징 기구를 제작하고 그 방법에 대해 제안한다.

Ⅲ. 데이터 수집을 위한 장치 설계

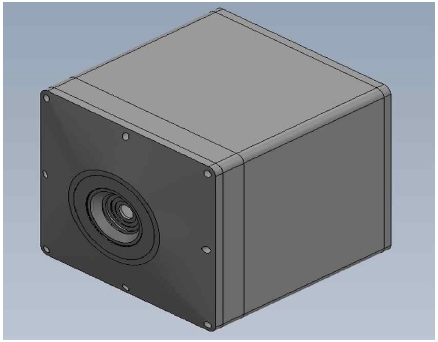

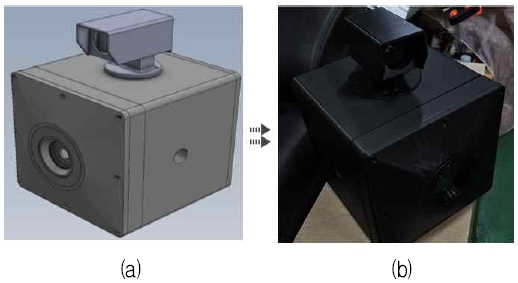

제안하는 장치는 카메라가 부착된 전자 장치를 보호하는 하우징을 새롭게 설계하고, 고온 및 분진이 있는 열악한 제조업 환경에서 정상적인 장치의 동작을 위해 전자 장치의 냉각과 카메라 렌즈부 분진 흡착 방지를 고려하여 산재 사고 예방을 위한 데이터 수집을 목적으로 한다. 먼저 고온 환경에서의 동작을 고려하여 하우징의 외형은 내화성과 열전도율이 좋은 메탈 재질을 고려하여 그림 1과 같이 제작하였다.

제안하는 장치는 전자 장치의 냉각과 카메라 렌즈부의 분진 흡착을 동시에 고려하며, 현장 작업자의 원활한 근무를 고려하여 W*D*H = 25*28*25cm 구조인 작은 큐브 형태로 제작을 고려하였다.

3.1 전자 장치 냉각을 고려한 내부 하우징 구조

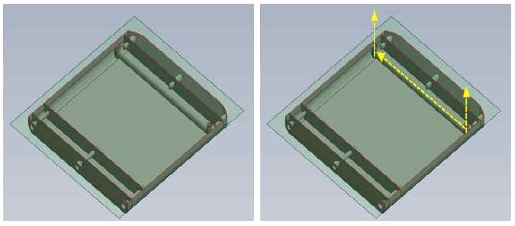

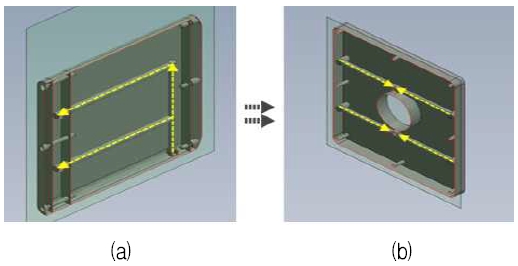

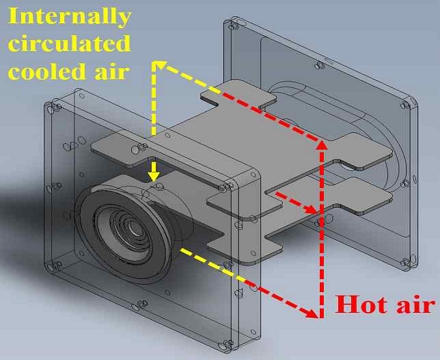

먼저, 하우징 내부 전자 장치의 냉각을 위한 방식은 제조업 현장에 있는 에어라인과 하우징 내부 볼텍스(Voltex)튜브관을 연결한 구조로, 저렴한 비용과 유지관리가 따로 필요 없이 냉각이 가능한 볼텍스 튜브와 현장 에어라인 사용을 고려하여 공랭식 냉각 방식을 적용한다. 현장에서 공급된 에어를 기반으로 하우징 내부에 공기가 주입되면, 그림 2와 같이, 가장 먼저 하우징 하부 바닥 구조로 유입되어 좌, 우 벽면과 전면부 내부로 냉각 공기를 전달하기 위해 하우징 내부에 공기 흐름 파이프라인을 구성한다. 그림 2에서 노란색 화살표로 표시되어 있는 부분이 냉각 공기의 흐름을 나타내고 하우징 하부에 최초로 공급이 되면, 그림 3과 같이 내부에 있는 에어 파이프라인과 볼텍스 튜브를 활용하여 가장 먼저 좌, 우 벽면으로 공기를 전달하고, 좌, 우로 전달된 공기는 각각 다시 하우징 전면부로 전달되는 구조로 설계하였다.

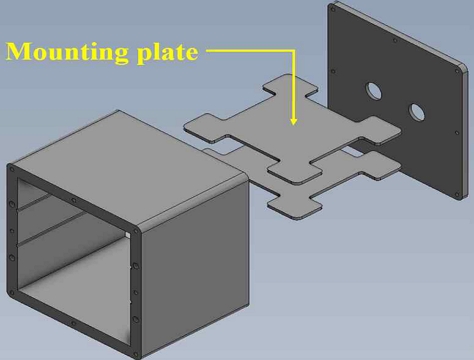

제작 장치는 그림 4와 같이 내부에 거치용 메탈 플레이트를 설치하여 냉각 공기의 열전도와 MCU, 센서 전원부를 각각 구분하여 설치할 수 있도록 복층 구조로 설계하였다. 그리고 각각의 플레이트 상, 하, 좌, 우로 있는 공간을 통해 냉각 공기와 전자 장치의 발열로 인해 뜨거운 공기가 대류를 형성하여 원활하게 내부 공기 냉각이 이루어지는 구조로 설계되어, 최종적으로 고온의 제조업 공장 현장에서도 정상적으로 전자 장치를 활용한 데이터 수집이 가능하도록 설계되었다.

그림 5에서 확인할 수 있듯이, 벽 자체를 냉각했던 것처럼 열전도율이 높은 메탈 플레이트를 냉각하여 직접적으로 전자 장치를 냉각하고, 대류 현상을 이용하여 하우징 내부의 뜨거운 공기를 냉각하여 간접적으로도 전자 장치를 냉각하여 발열 해소의 효율성을 상승시킨다.

3.2 카메라 렌즈 분진 흡착 방지를 위한 에어 커튼 구조

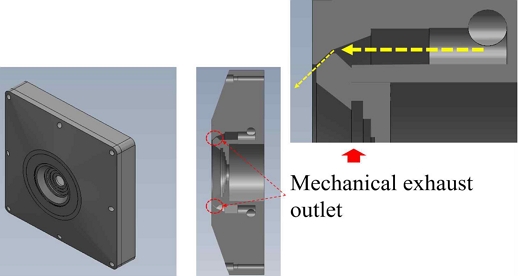

하우징 냉각을 위해 내부로 유입된 공기는 하우징 전면부로 전달되어, 그림 6에서 확인할 수 있듯이 카메라 렌즈부에 생성된 에어 커튼 생성용 압축 공기 토출구를 통해 공기가 배출되어 카메라 렌즈 부를 감싸도록 설계되었다. 그리고 토출구를 통해 바깥으로 배출된 공기는 그림 7의 도식과 같이 360˚ 원뿔 형태 구조로 에어 커튼 막을 형성하여, 최종적으로 렌즈 분진 흡착을 방지한다.

Ⅳ. 데이터 수집 검증

4.1 현장 검증을 위한 장치의 제작

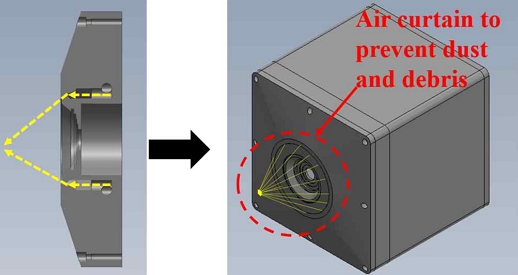

제안된 장치의 데이터 수집 운용을 위해, 설계 구상을 활용하여 장치를 직접 제작하였다. 그리고 경상북도 내, 금속 정형 공장에 직접 설치하여 데이터 수집 추이를 관찰하며, 제작 기구의 실용성에 대해 검증하였다. 아래 그림 8은 설계된 구조대로 직접 제작된 형태의 장치를 보여주며, 금속 정형 공장의 가열 설비에서 다양한 데이터 수집을 위해, 제작된 장치 윗면에 열화상 카메라를 추가 설치하였다. 실험에 사용될 제작이 완료된 장치는 열화상 카메라가 부착되어, 기존 물리적 제원에서 Depth가 35cm로 더 높아졌으나, 현장 작업자의 근무 방해 요소로 고려되지 않는다.

Data collection device in the completed form for validation (a) Mechanical drawing of the device for field installation, (b) Data collection device for field installation

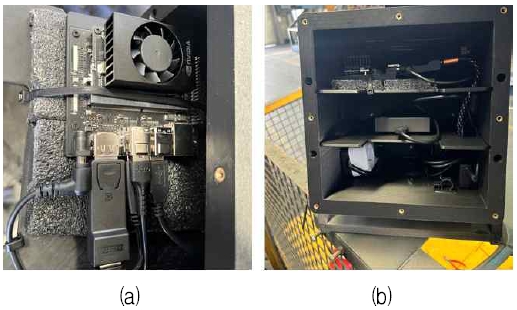

제작된 기구의 내부 구조는 가장 아래층에는 전력 공급을 할 수 있는 전원 층, 중간 층은 MCU에 연결되는 각종 센서 및 데이터 저장용 HDD를, 그리고 가장 최상 층에는 MCU가 있는 구조로 제작되었다. 사용된 MCU는 딥러닝 모델 동작을 고려하여, NVIDIA 사의 Jetson orin nano developer kit을 장착하였으며, 사용된 센서는 초기 검증 단계이고, 제조업 현장에서 CCTV를 사용하는 점을 고려하여, 일반적인 모노 카메라 1대를 사용하였으나, 향후 여러 센서 부착 가능성을 고려하여 기구 내부의 여유 공간을 두고 제작되었고, 아래 그림 10은 Orin MCU를 사용하여 제작이 완료된 기구의 내부 구조 형태이다.

4.2 데이터 수집 및 현장 검증

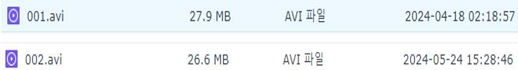

제작 기구는 네트워크 결합 스토리지(NAS, Network Attached Storage)를 활용하여 기구가 설치된 현장을 직접 방문하지 않고 대용량 데이터 저장 및 접근이 가능한 구조로 설치하였다. 그리고 실제 분진과 고온의 열악한 환경인 제조업 공장에서 제작된 기구의 데이터 수집 및 동작 여부 확인을 위해, 실제 고온 및 분진 외란이 존재하는 경상북도 내 제조업 공장에 설치하여 36일간 경과를 관찰하였다. 중점 확인 사항은 영상 데이터 수집 간, 렌즈 부위의 분진 흡착 여부와 고온의 설비에 설치된 수집 도구 내부 MCU를 포함한 센서 전자 장치의 정상 작동 유ㆍ무의 확인이다.

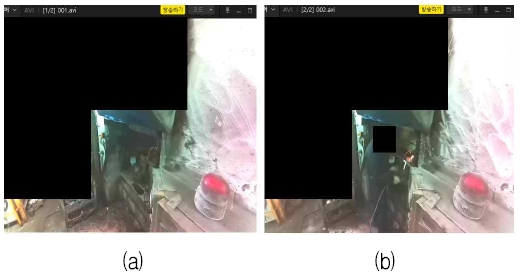

결과 확인을 위해, 그림 11은 실제 분진과 고온의 열악한 금속물 정형 제조업 현장에 제작된 도구를 설치하는 장면을, 아래 그림 12는 NAS를 활용한 데이터 수집 결과를 보여주며 그리고 그림 13는 36일간 같은 장소에서 촬영한 영상 데이터의 수집 결과 비교 결과를 각각 보여준다. 그리고 그림 11과 그림 13의 경우, 설치 장소가 실제 제조업 현장이므로 민감 부분은 검은색 Blur 처리하였다.

Results of the installation in an actual manufacturing plant to verify dust adherence and proper operation of the fabricated device

Data storage results of the network-attached storage using the equipment installed in the actual manufacturing site

Results for verifying dust adhesion on the fabricated device (a) Screen immediately after initial installation (Apr. 18, 2024), (b) Video screen after 36 days (May 24, 2024)

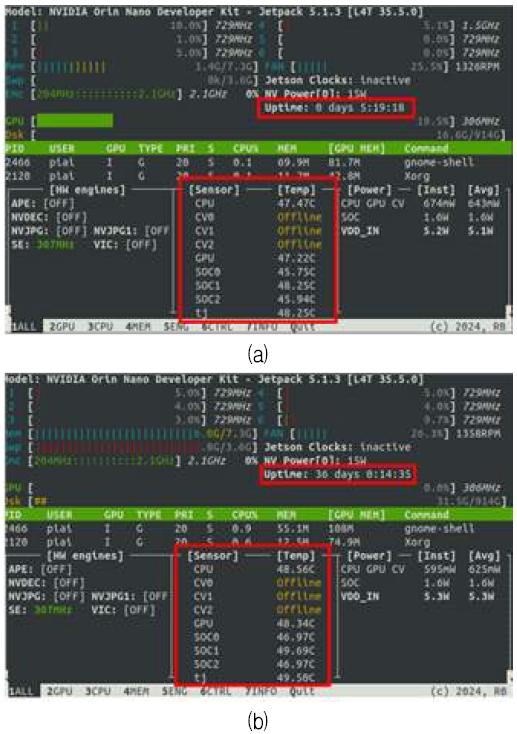

그림 13의 수집된 영상의 결과를 보면, 처음 설치(24.04.18) 36일 후, 영상 수집 결과를 살펴보아도, 분진 흡착으로 인한 영상의 흐려짐 혹은 가려짐 현상이 전혀 없이 객체 구분이 뚜렷하게 가능하다. 그리고 기구의 냉각 성능 검증을 위해, Jetson orin 제어기의 모니터링 시스템(Jtop)을 활용하여 36일 후, 제어기 온도를 확인하였고, 그림 14는 그 결과를 나타낸다. 그리고 결과에서 확인할 수 있듯이, 초기 설치 당시에 제어기 내부 전자 장치 온도는 약 45-48℃이며, 36일 후 확인 온도는 약 46-49℃로 볼텍스 튜브를 활용한 냉각 기능 또한 정상적으로 작동함을 알 수 있다.

Results for verifying the cooling function of the fabricated device (a) Controller temperature immediately after initial installation (Apr. 18, 2024), (b) Controller temperature after 36 days (May 24, 2024)

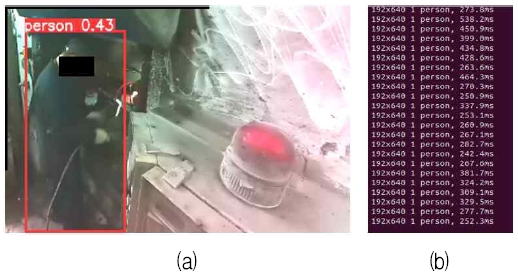

추가적 검증으로, 현장에서 수집된 영상을 활용하여 제작 기구를 활용한 현장 제조업 현장 딥러닝 활용 가능성 확인을 위해 기구에 장착된 Jetson orin 제어기를 사용한 딥러닝 객체 인식 결과를 확인하였다. 실험에 사용된 객체 인식 모델은 YOLO(You Only Look Once) v5를 사용했으며, Pre-trained weight file을 사용하여 객체 탐지 여부와 FPS(Frame Per Seconds)를 중점적으로 확인하였고, 그림 15는 탐지 및 FPS 수치 결과를 보여준다. 그림 15를 통한 객체 탐지 모델 동작 확인 결과, 1-Stage detector를 활용한 딥러닝 기반 현장 객체 탐지가 가능함을 확인하였으며, Jetson orin nano 기준 프레임 처리 속도의 평균은 343.66ms로 이를 FPS 수치로 환산하면, 2.9 fps 수준임을 확인할 수 있다. 그러나 Jetson의 경우 제조사에서 배포하는 Jetpack 및 GPU 가속화 라이브러리 및 모델 경량화 등을 통해 추가적인 연산 속도 향상 가능성이 존재한다.

Ⅴ. 결 론

본 논문에서는 과학 기술을 활용하여 제조업 및 산업에 종사하는 작업자의 안전을 보조하고 산재 사고를 예방하기 위한 밑 거름인 데이터 수집 장치와 그 방법에 대해 새롭게 제안하였다. 제안된 장치는 특히 제철소나 금속 정형 공장과 같이 고온이나 분진이 있는 열악한 제조업 현장 환경에서도 동작할 수 있도록 설계ㆍ제작되었으며, 실제 분진이 많은 금속 정형 공장에 제작 장치를 설치하여 데이터 수집 경과와 전자 장치의 정상 작동 결과를 확인하였다. 제작된 장치는 작업자의 근무 방해 최소화를 고려하여 소형 설계되었으며, 장시간 데이터 수집에도 내부 냉각 볼텍스와 대류 현상을 활용한 냉각 구조로, MCU 등의 전자 장치가 이상 없이 정상적으로 데이터 수집이 가능함을 확인하였다. 아울러, 현장에 설치된 기구를 활용하여 객체 탐지 딥러닝 모델을 테스트함으로써, 수집된 데이터를 기반으로 현장에서 딥러닝 기반 작업자 안전을 위한 활용성에 대해서도 확인하였다. AI를 활용한 과학 기술 기반 접근은 데이터의 양과 질에 의존성이 있으므로, 장치를 활용한 데이터를 확보하고, 확보된 데이터와 MCU 제어기를 기반으로 향후 현장에서 즉각적으로 적용할 수 있는 AI를 적용할 수 있다. 이를 통해, 과학 기술을 활용하여 제조업 현장 작업자의 안전을 보존하고, 나아가 산재 사고 예방 기여를 기대할 수 있다.

Acknowledgments

본 논문은 2024년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2022R1A6A1A0305295413)

References

- S. Y. Park and M. J. Kim, "Research on industrial accident occurrence trends and economic factors in each industry in Korea", Korea Occupational Safety and Health Agency research report, Nov. 2021. ISBN 979-11-92138-43-5.

- H. Y. Ho and D. W. Kim, "Analysis of characteristics of workplaces where accidental deaths occur", Korea Occupational Safety and Health Agency research report, Nov. 2022. ISBN 979-11-92782-28-7.

- Korea Occupational Safety and Health Agency, "Status of industrial accidents in 2020 according to statistics", Korea Occupational Safety and Health Agency News Release, Apr. 2021. https://oshri.kosha.or.kr/kosha/data/industrialDisasterStatistics.do?mode=view&articleNo=421342&article.offset=0&articleLimit=10, [accessed: Apr. 06, 2024]

- Korea Occupational Safety and Health Agency, "Status of industrial accidents in 2021 according to statistics" Korea Occupational Safety and Health Agency News Release, Jul. 2022. https://oshri.kosha.or.kr/kosha/data/industrialDisasterStatistics.do?mode=view&articleNo=433710&article.offset=0&articleLimit=10, [accessed: Apr. 06, 2024]

- Korea Occupational Safety and Health Agency, "Status of industrial accidents in 2022 according to statistics", Korea Occupational Safety and Health Agency News Release, Mar. 2023. https://oshri.kosha.or.kr/kosha/data/industrialDisasterStatistics.do?mode=view&articleNo=438815&article.offset=0&articleLimit=10, [accessed: Apr. 06, 2024]

- Ministry of Employment and Labor of the Republic of Korea, "Status of industrial accidents as of the end of September 2023 Status of fatal accidents subject to supplementary statistics disaster investigation", Ministry of Employment and Labor press release, Nov. 2023. https://www.moel.go.kr/policy/policydata/view.do?bbs_seq=20231100261, [accessed: Apr. 06, 2024]

- H. J. Choi, "At a glance: Status of industrial accidents as of the end of September 2023", Safety journal magazine, Decn. 2023. https://www.anjunj.com/news/articleView.html?idxno=38221, [accessed: Apr. 06, 2024]

- Republic of Korea, "Serious Accidents Punishment Act", Act No. 17907, Jan. 2021.

- H. Murari, "How AI Can Transform Safety and Reduces Accidents", Manufacturing.net: Artificial Intelligence, Sep. 2023. https://www.manufacturing.net/artificial-intelligence/blog/22871936/how-ai-can-transform-safety-and-reduces-accidents, [accessed: Apr. 06, 2024].

- Getac, "How Technology Helps Increase Workplace Safety in Heavy Industries" Getac magazine, Nov. 2021. https://www.getac.com/intl/blog/safety-technologies-for-heavy-industries/, [accessed: Apr. 06, 2024].

-

H. S. Kim, J. I. Kim, and D. H. Rie, "A Study on the Application of the Safety Practice Index to Reduce Safety Accidents in the Manufacturing Industry", Sustainability, Vol. 13, No. 19, pp. 10990-11008, Oct. 2021.

[https://doi.org/10.3390/su131910990]

-

M. R. Park, S. O. Park, M. J. Song, and S. G. Park, "IoT-based Safety Recognition Service for Construction Site", Eleventh International Conference on Ubiquitous and Future Networks (ICUFN), Zagreb, Croatia, Jul. 2019.

[https://doi.org/10.1109/ICUFN.2019.8806080]

-

S. Y. Park, H. J. Kim, and S. H. Ahn, "Hand-Monitoring System Using CutMix-Based Synthetic Augmentation for Safety in Factories", IEEE Access, Vol. 12, pp. 27661-27672, Feb. 2024.

[https://doi.org/10.1109/ACCESS.2024.3367805]

-

N. Pathik, R. K. Gupta, Y. Sahu, A. Sharma, M. Masud, and M. Baz, "AI Enabled Accident Detection and Alert System Using IoT and Deep Learning for Smart Cities", Sustainability, Vol. 14, No. 13, pp. 7701-7724, Jun. 2022.

[https://doi.org/10.3390/su14137701]

-

I. C. Jurado, S. M. Sanchez, J. Q. Gomez, S. Rodriguez, and J. M. Corchado, "Smart Helmet 5.0 for Industrial Internet of Things Using Artificial Intelligence", Sensors, Vol. 20, No. 21, pp. 6241-6267, Nov. 2020.

[https://doi.org/10.3390/s20216241]

-

M. Z. Shanti, C. S. Cho, B. G. Soto, Y. J. Byon, C. Y. Yeun, and T. Y. Kim, "Real-time monitoring of work-at-height safety hazards in construction sites using drones and deep learning", Journal of Safety Research, Vol. 83, pp. 364-370, Dec. 2022.

[https://doi.org/10.1016/j.jsr.2022.09.011]

-

M. M. Daud, H. M. Saad, and M. T. Ijab, "Conceptual Design of Human Detection via Deep Learning for Industrial Safety Enforcement in Manufacturing Site", IEEE International Conference on Automatic Control and Intelligent Systems, Shah Alarm, Malaysia, Jun. 2021.

[https://doi.org/10.1109/I2CACIS52118.2021.9495856]

- OECD: Organisation for Economic Co-operation and Development, "Chemical accident prevention, preparedness and response", https://www.oecd.org, . [accessed: Apr. 06, 2024].

- EU: European Commission, "Preventing industrial accidents: Major Accident Reporting System (eMARS)", EU Science Hub, Apr. 2018. https://emars.jrc.ec.europa.eu/en/emars/content, [accessed: Apr. 06, 2024].

- EU: European Commission, "DIRECTIVE 2012/18/EU OF THE EUROPEAN PARLIAMENT AND OF THE COUNCIL", Official Journal of the European Union, Jul. 2012. https://eur-lex.europa.eu/eli/dir/2012/18/oj, [accessed: Apr. 06, 2024].

- EU: European Commission, "Industrial accidents: Commission report shows improvement in preventing major accidents involving dangerous substances", EU News Article, Sep. 2021. https://environment.ec.europa.eu/news/industrial-accidents-commission-report-shows-improvement-preventing-major-accidents-involving-2021-09-29_en, [accessed: Apr. 06, 2024].

- U. S. Department of Labor Occupational Safety and Health Administration, "Recommended Practices for Safety and Health Programs", https://www.osha.gov/safety-management, [accessed: Apr. 06, 2024]

- M. G. Lee, G. O. Lee, and Y. S. Joo, "A Study to seek a Medium and Long Term Strategy for an Industrial Accident Prevention Policy", Korea Occupational Safety and Health Agency research report, Nov. 2014. https://kosha.or.kr/kosha/researchField/researchReportSearch.do?mode=list&&articleLimit=5&article.offset=685, [accessed: Apr. 06, 2024]

-

N. R. A. Martins, S. Annaheim, C. M. Spengler, and R. M. Rossi, "Fatigue Monitoring Through Wearables: A State-of-the-Art Review" Frontiers in Physiology, Vol. 12, Dec. 2021.

[https://doi.org/10.3389/fphys.2021.790292]

- S. Earnest, A. Echt, E. Garza, J. Snawder, and R. Rinehart, "Wearable Technologies for Improved Safety and Health on Construction Sites", Centers for Disease Control and Prevention(CDC) NIOSH Science Blog, Nov. 2019. https://blogs.cdc.gov/niosh-science-blog/2019/11/18/wearables-construction, [accessed: Apr. 06, 2024].

- STRIVR, "VR Health & Safety Training", https://www.strivr.com/solutions/objective/health-and-safety/, [accessed: Apr. 06, 2024]

- A. Ferguson, "Virtual reality and safety training", Feb. 2020. https://www.safetyandhealthmagazine.com/articles/19440-virtual-reality-and-safety-training, [accessed: Apr. 06, 2024]

-

J. Lacko, "Health Safety Training for Industry in Virtual Reality", Cybernetics & Informatics (K&I), Velke Karlovice Czech Republic, Jan. 2020.

[https://doi.org/10.1109/KI48306.2020.9039854]

-

T. Hoang, S. Greuter, S. Taylor, G. Aranda, and G. Mulvany, "An Evaluation of Virtual Reality for Fear Arousal Safety Training in the Construction Industry", 2021 IEEE International Symposium on Mixed and Augmented Reality Adjunct (ISMAR-Adjunct), Bari Italy, Oct. 2021.

[https://doi.org/10.1109/ISMAR-Adjunct54149.2021.00044]

- W. Kluwer, "Preventing fatal work incidents through predictive AI", Jan. 2020. https://www.wolterskluwer.com/en/expert-insights/preventing-fatal-work-incidents-through-predictive-ai, [accessed: Apr. 06, 2024]

- CompScience, "Preventing Workplace Accidents With AI", Feb. 2023. https://www.compscience.com/blog/preventing-workplace-accidents-before-they-happen-with-ai, [accessed: Apr. 06, 2024]

2020년 ~ 2020년 : 포항공과대학교 PMC 연구실 연구원

2020년 : 부산대학교 전자공학과(공학석사)

2020년 ~ 현재 : 포항공과대학교 인공지능연구원 연구부 연구원

관심분야 : Data restoration, DL/ML, Image processing, Signal processing

2012년 : 부산대학교 전기전자공학과(공학석사)

2009년 ~ 2018년 : 한국자동차연구원 연구원

2023년 ~ 현재 : 주식회사 아워스 대표

관심분야 : Industry safety, Image processing, Application software

1996년 : Georgia Institute of Technology 컴퓨터공학(공학박사)

2016년 ~ 2020년 포항공과대학교 정보통신연구소 소장

1988년 ~ 현재 : 포항공과대학교 컴퓨터공학과 교수

2020년 ~ 현재 포항공과대학교 인공지능연구원 원장

관심분야 : AI, IoT, Action recognition, Indoor positioning

2010년 : 성균관대학교 전기전자컴퓨터공학과(공학박사)

2011년 ~ 2015년 : 대구 경북 과학 기술원 IT 융합 연구부 선임연구원

2015년 ~ 2015년 : 동서대학교 컴퓨터공학부 조교수

2016년 ~ 현재 : 포항공과대학교 인공지능연구원 연구부 연구부장

관심분야 : Computer vision, Face recognition, Deep learning