제조업 기반의 지능형 생산 현장의 프로세스를 최적화하기 위한 시스템 모델 설계

초록

제조업 관련 산업 환경에서는 비용 절감 및 생산성 향상을 목표로 다양한 IoT 및 AI 지원 기술을 적용하여 산업 현장에 적용하고 있다. 그러나 산업 현장에서 생산되는 이종 자원을 컴퓨터 집약적으로 처리할 수 없는 상황이 존재하기 때문에 산업 IoT 자원의 불량률을 낮추는 방안이 필요하다. 본 논문에서는 제조업 환경에 통합된 산업 IoT를 활용하여 제품 불량률을 낮출 수 있는 지능형 생산 현장의 프로세스 최적화 모델을 제안한다. 제안 모델은 산업 IoT 자원의 불량률을 낮추기 위해 랴푸노프 최적화 이론에 따라 가상화된 자원을 할당하여 자원을 최적화한다. 또한 제안 모델은 해시체인과 인공지능 기술을 활용하여 불량품 발생 여부에 대한 예측 분석을 수행한다. 성능평가 결과, 제안 모델은 기존 산업용 IoT 환경 대비 산업용 IoT 자원의 정확도는 평균 14.21% 증가하고 제품 불량률은 평균 6.21% 감소하는 것으로 나타났다.

Abstract

In the manufacturing-related industrial environment, various IoT and AI support technologies are applied to industrial sites with the aim of reducing costs and improving productivity. However, there is a situation where heterogeneous resources produced in industrial sites cannot be processed computer-intensively, so a plan is needed to lower the defect rate of industrial IoT resources. In this paper, we propose an intelligent production site optimization model that can reduce the product defect rate by utilizing industrial IoT integrated in the manufacturing environment. The proposed model optimizes resources by allocating virtualized resources according to Lyapunov optimization theory to lower the defect rate of industrial IoT resources. In addition, the proposed model performs a predictive analysis on whether defective products have occurred using hash chains and artificial intelligence technology. As a result of the performance evaluation, the proposed model showed that the accuracy of industrial IoT resources increased by 14.21% on average and the product defect rate decreased by 6.21% on average compared to the existing industrial IoT environment.

Keywords:

industrial IoT, defect rate, virtualization, resource accuracy, intelligent productionⅠ. 서 론

산업 IoT(IIoT, Industral Internet of Things)는 산업 환경에서 발생하는 데이터를 처리하는 정교한 분석 플랫폼과 인터넷으로 연결된 시설을 포함한다. 산업 IoT 장치는 소형 환경의 센서로부터 복잡한 산업용 로봇까지 다양하게 사용되고 있다[1][2]. 산업 IoT 기술은 창고, 조선소, 제조 시설 등의 이미지를 떠올리지만, 농업, 의료, 금융 서비스, 소매, 광고 등 다양한 산업 분야에 적용된다[3]-[5].

최근 주목을 받는 인공지능 관련 기술들은 생산성 향상(불량률 감소)과 비용 절감을 위해서 제조 관련 기업들에 의해 생산 현장에 접목되고 있다. 그러나 이러한 노력들은 생산 현장에 설치된 이기종 IoT 기기들로부터 수집되는 대용량의 자원을 효율적으로 처리하지 못하고 있다[6]. 산업 분야에서는 IoT 데이터의 정확성과 신뢰성을 보장하기 위한 다양한 연구가 진행되고 있다. 그러나, 제조 환경에서는 산업용 IoT 자원을 고려하면서 에너지 효율과 저지연성을 향상하게 시킬 수 있는 관리 전략이 요구된다[3][6][7].

C. Tapa et al.[8]은 백업 데이터의 가용성과 무결성을 보장하기 위해 안전하게 유지되는 데이터를 암호화하여 불필요한 액세스나 데이터 손실을 방지하는 방법을 제안하였다. Y. I. Alzobi et al.[9]은 산업 현장에 재해가 발생할 경우, 신속하게 운영을 재개할 수 있는 강력한 복구 전략을 제안하였다. 제안 방법은 GDPR이나 HIPAA와 같은 산업별 지침과 표준을 준수하여 데이터 집계 절차가 법적 요건을 충족하는지를 확인한다. 그 이유는 일상적인 감사가 보안 조치가 얼마나 잘 작동하는지 평가하면서 약점이나 개선의 기회를 식별하기 위해서이다. S. Pramanika et al.[10]은 보안을 갖춘 데이터 센터에서 안전한 데이터를 수집하는 방법을 제안했다. 이 방법은 데이터를 수집할 때 기밀성, 무결성 및 가용성을 유지하는 동시에 여러 출처의 데이터를 수집하고 통합한다.

본 논문에서는 제조 환경에 구축된 산업 IoT를 이용하여 불량품 오류를 최소화할 수 있는 제조 기반의 지능형 생산 현장의 최적화 시스템 모델을 제안한다. 제안 모델은 생산 환경의 산업용 IoT 자원을 효과적으로 관리하고 산업용 IoT 자원의 불량률을 줄이기 위해 가상화 자원 할당을 위해 랴퓨노프 최적화 이론을 적용하여 산업용 IoT 자원을 최적화하였다. 제안 모델은 가상화를 통해 필요한 자원을 동적으로 조정하고 서버 또는 장치 이중화를 구현하여 안정성과 가용성을 향상시켰다.

산업 IoT 자원의 불량률을 최소화하기 위한 제안 모델의 목적은 다음과 같다. 첫째, 제안 모델은 여러 개의 산업 IoT 자원 파라미터가 동시에 집계되도록 산업 IoT 제조 제품 정보를 64비트 블록 단위로 나누어 서버에 저장한 후 변경 작업 및 작업 변경 영향을 줄임으로써 산업 IoT 자원의 불량률을 최소화한다. 둘째, 제안 모델은 고급 분석, 기계 학습 및 인공지능을 활용하여 IoT 산업 환경에서 불량품 발생 여부를 예측·분석한다. 셋째, 제안 모델은 해시값을 이용하여 데이터의 진위를 검증함으로써 통합된 산업 IoT 자원의 무결성을 보장한다. 넷째, 제안 모델은 산업 IoT 자원의 작업 규칙과 제조 내용의 불일치를 줄임으로써 제조 과정에서 불량품이 발생할 위험을 감소시킨다. 다섯째, 제안 모델은 연결 정보를 이용하여 고장 복구가 가능한 2차 네임 노드(Secondary name node)가 산업 IoT 자원 정보를 통해 데이터를 쉽게 획득할 수 있도록 한다.

이 논문의 구성은 다음과 같다. 2장에서는 산업 IoT 관련된 기존 연구를 분석한다. 3장에서는 제조업 기반의 지능형 생산 현장의 최적화 시스템 모델을 제안하고, 4장에서는 성과 평가를 수행한다. 마지막으로 5장은 결론을 맺는다.

Ⅱ. 관련 연구

2.1 산업 IoT

산업 IoT는 기업, 안전, 일상생활에 훨씬 더 큰 영향력을 미치는 사물인터넷을 의미한다[1][2]. 산업 IoT는 물리적 상품을 생산하고 배송하는 모든 산업 과정을 훨씬 더 생산적이고 효율적으로 만들 수 있다.

산업용 IoT는 지능형 빅데이터 플랫폼을 통해 산업 환경의 효율성을 높이기 위해 기계 학습, 인공지능, 산업 공정 및 장비에서 발생하는 온도, 압력, 진동 등 방대한 양의 데이터에 대한 정교한 분석 등을 활용한다. 특히 산업용 IoT는 그 용도에 따라 막대한 상업적 가치에 대한 소득을 제공하고 있다.

산업 IoT를 위한 지능형 빅데이터 플랫폼은 원시 데이터를 실행할 수 있도록 변환하기 위해 인공지능, 빅데이터 분석, 네트워킹을 사용한다. 이는 기업의 선택과 운영 개선에 도움을 주며, 이는 산업 프로세스의 혁신을 촉진한다. 최근 클라우드 컴퓨팅 및 관련 기술(분석, 머신러닝 등)을 활용하여 다양한 분야에서 M2M(Machine-to-Machine) 연결을 사용하여 무선 자동화 및 제어를 통해 획득한 데이터로부터 가치를 창출하려는 움직임이 있다.

2.2 랴퓨노프 최적화 이론

랴푸노프 최적화의 아이디어는 장기 제약 조건이 있는 장기 최적화 목표를 각 타임 슬롯으로 분해하는 것이다[11]. 랴푸노프 최적화 이론은 현재 타임 슬롯이 따라야 한다는 합의를 깨지 않고 목표를 직접 최적화할 수 있다. 랴푸노프 최적화는 많은 사전 매개 변수가 필요하지 않고 동적 시스템의 실시간 제어에 대한 적응력이 좋으면서도 상대적으로 낮은 계산 복잡성을 보장한다. n개의 큐로 구성된 시스템을 고려할 때, 전체 큐는 식 (1)처럼 벡터로 표현된다.

| (1) |

여기서 I(t)는 큐 백로그 벡터이다.

랴푸노프 함수는 , n ∈ N으로 표현되지만, 값이 다른 가중치는 일반적으로 큐를 다르게 처리하는 데 도움이 되지만 계산을 단순화하기 위해 임의의 i에 대해 wi = 1을 취한다. 함수 L(I(t))은 항상 음수가 아니며 I(t)의 모든 구성 요소가 0인 경우에만 0이다. Δ(I(t) = L(I(t+1) - L(I(t))을 사용하여 타임 슬롯 t에서 타임 슬롯(t+1)까지의 모든 큐 백로그의 증가를 나타낸다.

2.3 기존 연구

A. Vakaloudis et al.[12]은 산업 환경에서 실행되는IoT 기반 시스템의 구축을 촉진하기 위한 프레임워크를 제안하였다. 이 프레임워크는 개발 및 테스트 시간을 최소화하는 것을 목표로 비교적 작은 단계에서 위험 및 중단을 최소화하였다. M. G. Gorodnichev et al.[13]은 산업 환경에서 다양한 사물인터넷 기술 협력이 가능하도록 그린 I3A 스마트 팩토리 시나리오를 제안하였다. E. G. Kukharenko et al.[14]은 블록체인 기술을 이용하여 정보 시스템 개발의 특징을 분석하였다. 그러나 보안과 관련된 문제를 해결할 방안을 제시하지는 못했다. E. G. Kukharenko[15]는 정보 시스템 구현의 기술적 특징과 모델을 비교 분석하였다. 이 연구는 지리적으로 분산된 생산설비의 상태를 모니터링하기 위해 광섬유 센서가 적용된 지능형 소프트웨어 및 하드웨어 복합체 및 시스템을 활용하는 분야의 개발 분석 결과를 제공하였다[16].

기존 연구에서는 개발 및 테스트 시간을 최소화하여 위험과 중단을 최소화하는 연구를 중점적으로 연구하였지만, 제안 모델은 산업용 IoT 자원의 불량률을 줄이기 위해서 가상화 자원 할당을 랴퓨노프 최적화 이론에 기반하였을 뿐만 아니라 산업용 IoT 자원의 고급 분석, 기계 학습 및 인공지능을 활용하여 IoT 산업 환경에서 불량품 발생 여부를 예측·분석하고 있다. 또한, 제안 모델은 제조 비용 절감을 위해서 산업 IoT 자원의 작업 규칙과 제조 내용의 불일치를 줄임으로써 제조 과정에서 발생할 수 있는 불량품의 위험 요소를 최소화하였다.

Ⅲ. 지능형 생산 현장의 최적화 시스템 모델

3.1 개요

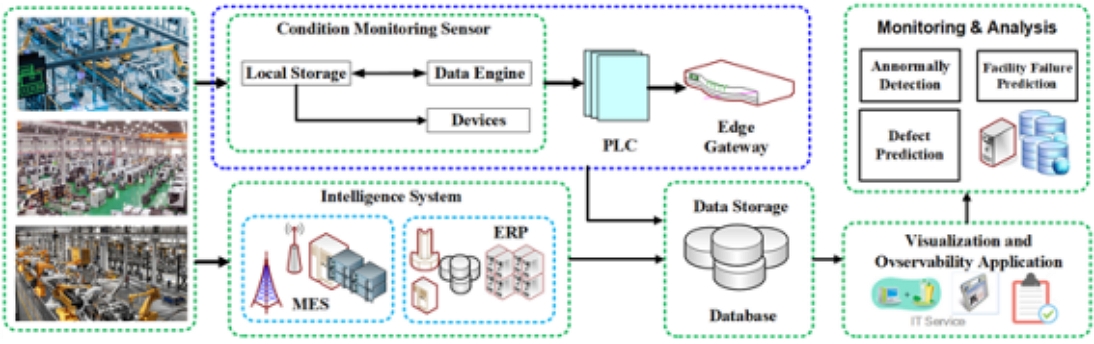

IoT 기술이 대중화됨에 따라 산업용 IoT는 산업 생산 증가와 비용 절감을 유지하기 위해 산업 현장의 총 생산성을 높이기 위한 다양한 방법을 활용하고 있다. 그림 1은 제안 모델의 인텔리젼스 산업 IoT 환경을 보여주고 있으며, 이 모델은 상태 모니터링 센서, 인텔리전스 시스템, 데이터베이스, 모니터링 & 분석 등을 포함하고 있다. 그림 1에서 제안 모델은 산업용 IoT에서 지능형 모델(예: DNN 등)을 사용하여 지속적인 피드백과 기술 발전에 기반한 생산 환경의 고유 요구사항을 포함한다.

Continuous management process of the intelligence industry IoT environment of the proposed technique

그림 1은 산업 프로세스와 장비에서 생성되는 방대한 양의 데이터로부터 실행할 수 있는 통찰력을 수집, 처리, 분석 및 도출할 수 있다. 제안 모델은 고급 분석, 기계 학습 및 인공지능을 활용하여 지능적인 의사결정을 지원하고 운영을 최적화하며 산업 환경에서 전반적인 효율성을 향상시킨다.

3.2 제안 모델의 프레임워크

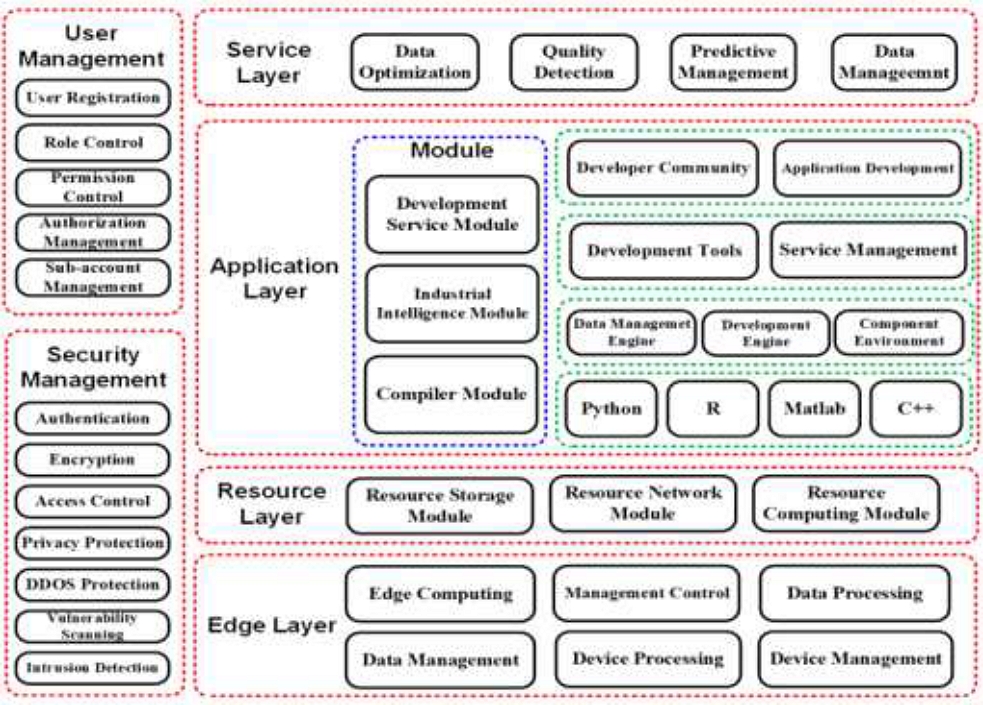

제안 모델은 산업 공정과 장비가 생산하는 방대한 양의 데이터로부터 실행할 수 있는 전반적인 공정과 데이터를 수집, 처리, 평가 및 추출할 수 있다. 제안 모델은 그림 2와 같이 산업 환경에서 전반적인 효율성을 높이고 공정을 최적화하며 지능적인 의사결정을 쉽게 하도록 정교한 분석, 머신러닝, 인공지능을 활용한다.

그림 2의 사용자 관리, 에지 계층, 자원 계층, 애플리케이션 계층, 서비스 계층, 보안 관리는 제조 환경에서 산업용 IoT 자원을 효율적으로 활용함으로써 제조 실패율을 감소시킨다.

그림 2는 기계, 장비 및 기타 자산에 집적된 산업용 IoT 기기 및 센서(온도, 압력, 진동 등)가 다양한 특성의 데이터를 수집하기 위해 사용되는 방법을 보여준다. 대기 시간 및 대역폭 소비를 줄이기 위해 산업 IoT 데이터는 중앙 플랫폼으로 전송되기 전에 에지 계층에서 전처리 되고 필터링된다. 데이터베이스는 가공된 데이터와 가공되지 않은 데이터가 보관되어 있어 추가적인 검토가 가능하다. 이를 통해 여러 출처의 데이터를 장기적으로 저장하고 기록 분석 및 통합할 수 있다. 데이터 통합은 서로 다른 기기와 시스템 등 여러 출처의 정보를 결합하여 종합하며, 통합을 통해 데이터를 철저히 분석하고 산업 공정보다 정확하게 반영할 수 있다. 고급 분석 및 기계 학습을 위한 기술적 분석은 통계적 알고리즘과 기계 학습 모델을 사용하여 사건이나 경향을 예측함으로써 절차를 개선한다.

그림 2와 같은 제안 모델은 빅데이터 분석, 인공지능, 네트워킹을 활용하여 원시 데이터를 의미 있는 통찰력으로 변환한다. 이를 통해 기업은 운영을 개선하고 산업 프로세스의 혁신을 촉진하며 정보에 입각한 선택을 할 수 있다.

3.3 플랫폼 기반 최적화 시스템

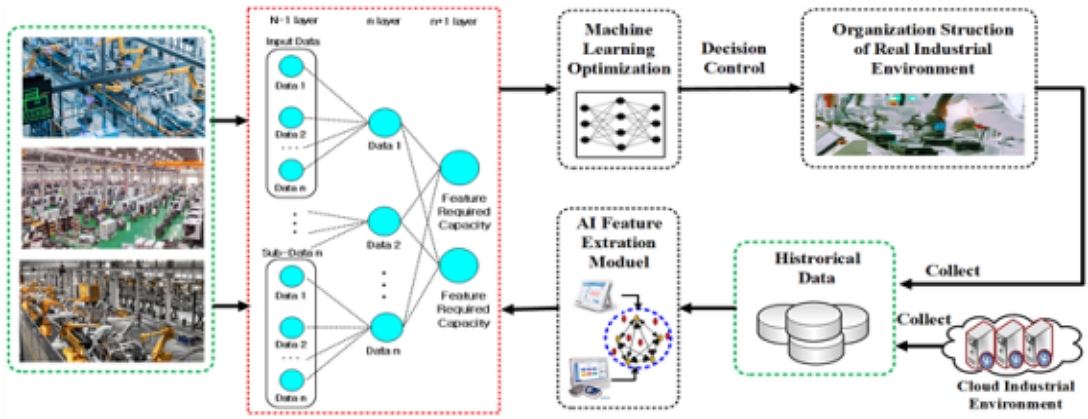

그림 3에서 제안 모델은 빅데이터 서비스의 처리 시간을 최소화하면서 불량품 정보를 정확하게 찾기 위해 제조 공정 및 장비에서 발생하는 방대한 양의 데이터에서 실행할 수 있는 전 과정을 실행한다. 제안 모델은 산업 IoT를 통해 제조 분야의 실시간 자동화를 유도하여, 빅데이터를 계층적으로 구성하고 해시체인을 통해 데이터에 값을 할당하여 불량률을 줄이고 통신 및 처리 시간 지연을 제거한다.

그림 3에서 제안 모델은 불량률을 줄이기 위해 인공지능, 기계 학습, 정교한 분석을 활용한다. 또한, 제안 모델은 산업 IoT 제조 제품 정보를 64비트 블록으로 분리하여 서버에 저장함으로써 지능형 생산 현장을 통한 생산성 향상을 도모하고, 이를 통해 수정 및 작업 변경의 영향을 줄일 수 있다.

제안 모델의 최적화 시스템은 작업 규칙과 제조 내용의 불일치를 최소화함으로써 제조 과정에서 불량품이 생산될 가능성을 방지하고 걸리는 시간을 단축할 수 있다. 제안 모델은 시스템 장애 발생 시 제품 정보를 연결 정보로 활용하여 대용량 데이터의 접근 제어를 분산 및 처리함으로써 장애 복구 기능을 가진 보조 네임 노드에서 데이터에 쉽게 접근할 수 있다.

제안 모델은 인공지능 기반의 산업 IoT 정보를 분석하고 식별하기 위해 그림 3을 사용하므로 산업 IoT 정보의 중복 없이 자동으로 시각적 추출이 가능하다. 또한 제안 모델은 다양한 통계 라이브러리를 이용하여 다양한 유형의 데이터를 최소한의 코딩으로 처리할 수 있다.

3.4 산업 IoT 자원 처리 알고리즘

제안 모델은 표 1과 같은 산업용 IoT 자원 처리 알고리즘을 이용하여 처리한다. 제안 모델은 산업용 IoT 자원을 효율적으로 관리하기 위해 다양한 크기로 조합하여 에지 클라우드 규정과 함께 해시한다. 산업 IoT 자원을 효과적으로 검증하기 위해 이전 패턴의 산업 IoT 자원을 해시값으로 기록하고, 산업 IoT 자원을 재구성하여 해시값을 검증한다. 그 이유는 산업 IoT 자원의 무결성 문제가 발생할 때 현재 산업 IoT 자원을 재구축할 수 있도록 최신 산업 IoT 자원을 정기적으로 유지하기 때문이다. 표 1은 기업 IoT 자원을 연계할 때 산업 IoT 자원의 특성에 따라 일정한 확률로 가중치를 부여한 주기적인 그룹화 과정을 수행한다. 제안 모델은 연결할 수 있는 산업 IoT 자원을 연결하는 해시체인을 연계하기 위해 표 1과 같은 알고리즘을 사용한다. 표 1에서 산업 IoT 자원의 블록이 실패했을 때 무결성을 검증하기 위해 임의의 블록의 산업 IoT 자원을 추정한다. 산업용 IoT 자원의 연결 중에 문제가 발생하면 서버는 이에 대한 오류 판단을 수행한 후 자원을 다시 연결한다.

Ⅳ. 평 가

이 절에서는 산업 IoT가 생산 환경에 설치된 후 발생하는 자원의 정확도, 불량률, 이상 탐지 등을 평가한다.

4.1 환경설정

제안 모델은 생산 환경을 에지 네트워크로 설정하고 주기적으로 산업용 IoT 자원을 실시간으로 수집 및 평가한다.

제조 환경에 구현된 산업 IoT는 15m 네트워크 범위와 10기가비트 연결 용량을 가진다. 산업 사물인터넷(Industrial internet of things)은 5초 지연 임계값과 함께 5분마다 정보를 생성한다. 표 2는 추가적인 실험 설정을 나타낸다.

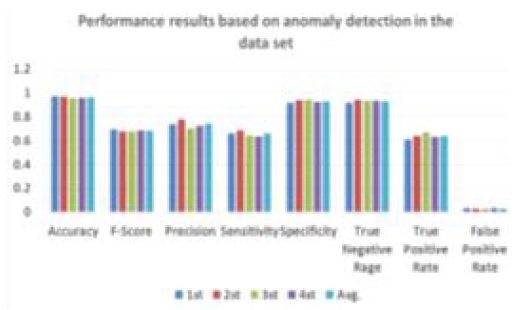

제안 모델은 표 3과 같이 평가 지표를 이용하여 데이터 컨텍스트와 이상 탐지 모듈을 통한 컨텍스트 적용과 머신러닝을 이용한 이상 탐지의 성공 여부를 평가한다.

표 3에서 평가 지표의 의미는 다음과 같다. TP는 True Positive의 약자로, 인공지능이 올바르게 예측한 Yes의 횟수이다. TN은 True Negative의 약자로, 인공지능이 올바르게 예측한 No의 횟수이다. FP는 False Positive의 약자로, 인공지능이 틀린 Yes의 횟수이다. FN은 False Negative의 약자로, 인공지능이 틀린 No의 횟수이다.

4.2 성능평가

제시 모델을 활용하여 2주 동안 수집된 자원의 이상 탐지를 통한 성능 결과는 표 4와 같다. 제안 모델은 p 값이 0.001인 카이제곱 통계량을 이용하여 이상 탐지 모듈의 실제 측정값을 측정한다. 테스트에 실패한 경우 이상 탐지로 분류하고 후속 조치를 취한다.

제안 모델은 산업 IoT에서 거의 실시간으로 이상 탐지가 가능하도록 컴퓨팅 부담을 최소화하는 동시에 이상 탐지가 가능해지게 한다. 또한, 제안 모델은 산업용 사물인터넷 자원 정보를 이용하여 고장 복구가 가능한 2차 네임 노드가 쉽게 데이터를 획득할 수 있도록 연결 정보를 활용한다.

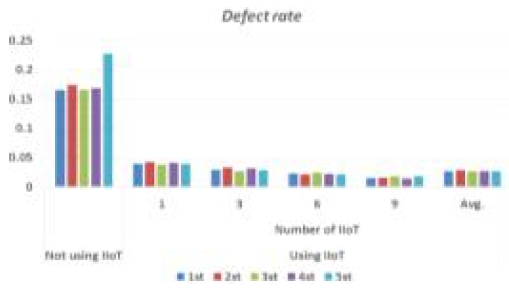

제조 환경 및 산업 IoT 성능이 달라 제안 모델의 불량률은 다르겠지만, 표 5를 기반으로 산업 IoT의 불량률을 평가한 결과, 제안 모델은 산업용 IoT를 사용하지 않은 제조 환경에 비해 불량률이 평균 6.21%로 비교적 낮았으며, 제조 과정에서 발생하는 제조 불량이 상대적으로 드물었다. 이러한 결과는 산업용 IoT 자원의 불량률을 최소화하기 위해 가상화 자원 배분을 위한 랴퓨노프 최적화 이론을 이용하여 산업용 IoT 자원을 최적화한 결과이다. 또한 제조 과정에 따라 산업용 IoT 자원을 특정 단위로 연계하였다.

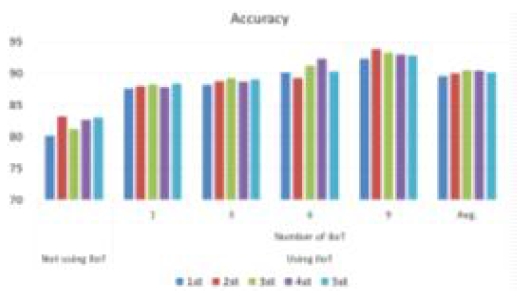

제안 모델의 산업 IoT 자원 처리 정확도와 기존 모델의 비산업 IoT 자원 처리 정확도를 비교한 결과는 표 6과 같다. 산업 IoT 자원을 64비트 블록 단위로 나누어 서버에 저장하고 변경 작업 및 변경에 따른 영향을 줄인 후 산업 IoT 자원의 해시값에 대한 진실성을 검증하여 제안된 모델의 정확도를 평균 14.21% 향상시켰다. 그러나 제안 모델은 산업 IoT 자원의 운용 요구사항과 제조 내용의 불일치를 감소시켰기 때문에 매우 정밀하였다. 그러나, 제안 모델은 산업 IoT 자원의 생산 내용과 업무 요구량에 현저한 차이가 발생할 때 불량품이 발생할 위험이 커질 수 있다.

제안 모델은 산업 IoT 자원을 이용하여 제조 산업 현장에서 생산되는 제품의 생산 효율성을 비교 분석한 결과, 제안 모델이 기존 모델보다 생산 효율성이 12.4% 향상된 결과를 얻었다. 이 같은 결과는 제조 산업에 구축한 생산 제조 라인에 기계 학습 및 인공지능을 활용하여 불량품 발생을 실시간으로 예측·분석하였기 때문이다. 또한, 제안 모델은 생산 제조 라인에서 불량품의 진위를 산업 IoT 자원의 작업 규칙과 제조 내용의 불일치로 검증함으로써 생산 효율성을 향상시킨다.

Ⅴ. 결론 및 향후 과제

최근 제조업에서는 인공 지능 기술을 도입하여 제조 환경을 변화시켜 비용을 절감하고 생산량을 증가시키고 있다. 제조 환경에 따라 산업 IoT 자원의 효율이 다양하여 이를 해결하기 위한 연구가 진행되고 있다. 본 논문에서는 제조 기반의 지능형 생산 현장을 위한 최적화 시스템 모델을 제안하였다. 제안 모델은 산업 IoT를 활용하는 제품의 불량률을 줄이기 위해 랴퓨노프 최적화 이론에 따라 가상화 자원을 할당하여 산업용 IoT 자원을 최적화하였다. 또한 제안 모델은 정교한 분석, 인공지능 및 기계 학습의 적용을 통해 현명한 의사결정을 쉽게 하고 프로세스를 효율화함으로써 전반적인 효율성을 향상시켰다. 성능평가 결과, 제안 모델은 기존 산업용 IoT 환경에 비해 산업용 IoT 자원 정확도는 14.21% 증가하고 제품 불량률은 6.21% 감소하는 것으로 나타났다.

본 연구의 결과를 바탕으로 향후 연구에서는 제안 모델을 다양한 클라우드 제조 환경에 적용하여 그 효과를 평가할 것이다.

References

-

J.-S. Lee, "A Study on the Effects of the Cooperative Philosophy between SMEs to the Cooperative Activities and Performance", Journal of the Korea Convergence Society, Vol. 8, No. 9, pp. 301-309, Sep. 2017.

[https://doi.org/10.15207/JKCS.2017.8.9.301]

-

T. X. Tran and D. Pompili, "Joint task offloading and resource allocation for multi-server mobile-edge computing networks", IEEE Transactions on Vehicular Technology, Vol. 68, No. 1, pp. 856-868, Jan. 2019.

[https://doi.org/10.1109/TVT.2018.2881191]

-

L. Zhao, J. Wang, J. Liu, and N. Kato, "Optimal edge resource allocation in IoT-based smart cities", IEEE Network, Vol. 33, No. 2, pp. 30-35, Mar. 2019.

[https://doi.org/10.1109/MNET.2019.1800221]

-

Y. S. Jeong, "DNN Distributed Model based on Blockchain Optimized for Smart Farm Environment", The Journal of Korean Institute of Information Technology, Vol. 21, No. 7, pp. 105-113, Jul. 2023.

[https://doi.org/10.14801/jkiit.2023.21.7.105]

-

Y. S. Jeong and Y. T. Kim, "Efficient AIoT Resource Management Techniques Reflecting Virtualization Resource Allocation in Production Environments", The Journal of Korean Institute of Information Technology, Vol. 21, No. 8, pp. 121-131, Aug. 2023.

[https://doi.org/10.14801/jkiit.2023.21.8.121]

-

F. Forooghifar, A. Aminifar, and D. Atienza, "Resource-aware distributed epilepsy monitoring using self-awareness from edge to cloud", IEEE Transactions on Biomedical Circuits and Systems, Vol. 13, No. 6, pp. 1338-1350, Dec. 2019.

[https://doi.org/10.1109/TBCAS.2019.2951222]

-

Y. Kang, J. Hauswald, C. Gao, A. Rovinski, T. Mudge, J. Mars, and L. Tang, "Neurosurgeon: Collaborative intelligence between the cloud and mobile edge", Proc. of the Twenty-Second International Conference on Architectural Support for Programming Languages and Operating Systems, pp. 615-629, Apr. 2017.

[https://doi.org/10.1145/3037697.3037698]

-

C. Thapa and S. Camtepe, "Precision health data: Requirements, challenges and existing techniques for data security and privacy", Computers in biology and medicine, Vol. 129, pp. 104-130, Feb. 2021.

[https://doi.org/10.1016/j.compbiomed.2020.104130]

-

Y. I. Alzoubi, V. H. Osmanaj, A. Jaradat, and A. Al-Ahmad, "Fog computing security and privacy for the internet of thing applications: state-of-the-art", Security and Privacy, Vol. 4, No. 2, pp. e145, Mar. 2021.

[https://doi.org/10.1002/spy2.145]

-

S. Pramanik, "An Effective Secured Privacy-Protecting Data Aggregation Method in IoT", In Achieving Full Realization and Mitigating the Challenges of the Internet of Things, IGI Global, pp. 186-217, Jun. 2022.

[https://doi.org/10.4018/978-1-7998-9312-7.ch008]

-

M. J. Neely, "Stochastic Network Optimization with Application to Communication and Queueing Systems", Synthesis Lectures on Communication Networks, Vol. 3, No. 1, pp. 1-211, 2010.

[https://doi.org/10.2200/S00271ED1V01Y201006CNT007]

-

A. Vakaloudis and C. O’Leary, "Features of the development of information systems for working with blockchain technology", 2019 IEEE 5th World Forum on Internet of Things (WF-IoT), pp. 1-5, Vol. 1399, No. 3, Dec. 2019.

[https://doi.org/10.1088/1742-6596/1399/3/033039]

-

M. G. Gorodnichev, E. G. Kukharenko, T. U. Salutina, M. S. Moseva, and A. M. Kukharenko, "Features of the development of information systems for working with blockchain technology", Journal of Physics: Conference Series, Vol. 1399, No. 3, pp. 1-6, Dec. 2019.

[https://doi.org/10.1088/1742-6596/1399/3/033039]

-

E. G. Kukharenko, I. A. Korkunov, M. G. Gorodnichev, and T. U. Salutina, "On the Introduction of Digital Economics in the Transport Industry", 2019 Systems of Signals Generating and Processing in the Field of on Board Communications, Moscow, Russia, pp. 1-5, Mar. 2019.

[https://doi.org/10.1109/SOSG.2019.8706797]

-

E. G. Kukharenko, "Analysis of Approaches to Audio&visual Interaction Information Systems Creating in the Context of Digital Transformation", 2021 International Conference on Quality Management, Transport and Information Security, Information Technologies (IT&QM&IS), Yaroslavl, Russian Federation, pp. 880-882, Sep. 2021.

[https://doi.org/10.1109/ITQMIS53292.2021.9642744]

-

E. G. Kukharenko, S. G. Alyushina, and A. V. Yankevskiy, "Innovative Technologies Monitoring the State of Geographically Distributed Networks Industrial Facilities (Using the Example of Pipeline Transport)", 2021 International Conference on Quality Management, Transport and Information Security, Information Technologies (IT&QM&IS), Yaroslavl, Russian Federation, pp. 883-887, Sep. 2021.

[https://doi.org/10.1109/ITQMIS53292.2021.9642856]

1998년 2월 : 청주대학교 전자계산학과(공학사)

2000년 2월 : 충북대학교 전자계산학과(이학석사)

2008년 2월 : 충북대학교 전자계산학과(이학박사)

2012년 2월 ~ 현재 : 목원대학교 게임소프트웨어공학과 교수

관심분야 : IoT/IIoT, 네트워크, 정보보안, 빅데이터, 암호학, 스마트팜