웨이블릿 변환을 이용한 이중 프로브 초음파 검사 시스템의 공간 분해능 향상 방법

초록

초음파 비파괴 검사는 검사 대상물의 훼손 없이 초음파를 이용하여 검사 대상의 결함, 구조 등을 측정하는 검사 방법이다. 고주파 초음파 시스템에서는 송신파와 수신파의 간섭 및 경로에 의해 SNR이 나빠지는데 이중 프로브를 사용하는 초음파 비파괴 검사 시스템은 초음파 송신파와 수신파의 경로를 분리함으로써 간섭을 줄일 수 있는 장점이 있으나 공간 분해능이 나빠지는 단점이 있다. 본 논문에서는 이중 프로브 초음파 비파괴 검사 시스템에서 공간 분해능이 나빠지는 원인을 설명하고 그로인한 단점을 해결하기 위해 검사 대상을 90도 회전하여 한 번 더 측정하고 2D-DWT를 이용해 두 검사 결과를 결합하여 공간 분해능이 개선된 결과를 얻는 방법을 제안한다. 이중 프로브 초음파 검사 시스템을 구현하여 단일 검사 결과와 제안 방법의 결과를 비교하여 공간 분해능이 향상된 것을 보인다.

Abstract

Ultrasonic nondestructive testing is an inspection method of an object using ultrasonic waves without causing damage for measuring defects, structures, etc. Ultrasonic nondestructive testing includes systems using a single probe and systems using dual probes. Systems using a single probe have the advantage of structural simplicity but have a low signal-to-noise ratio (SNR). Contrarily, the dual-probe system has higher SNR; however, the spatial resolution of dual-probe system is dependent on the incident angle. This paper proposes a method for improving the spatial resolution in dual-probe systems. Initially, the subject is scanned at 0 degrees and 90 degrees. The results are then combined with 2-D Discrete Wavelet Transform(2D-DWT) to improve the spatial resolution. The results showed that the part which was not measured by the traditional test was well measured by the proposed method. Also, the proposed method prevented spatial resolution from falling according to the increase of the incident angle.

Keywords:

wavelet transform, ultrasonic, dual probe, improve spatial resolution, NDTⅠ. 서 론

초음파 비파괴 검사는 검사 대상에 초음파를 송수신하여 결함, 구조 측정 등을 하는 검사 방법으로서 검사 대상을 파괴하지 않고 내부를 검사할 수 있어 산업계 전반에서 다양하게 사용되고 있다. 최근 제조 기술의 발전으로 검사 대상의 구조가 복잡해지고 미세 결함 검출의 필요성이 대두되면서 초음파 비파괴 검사는 고주파 초음파, 위상배열 초음파, 집속 초음파 등의 기술이 개발되고 있다[1]-[3]. 이런 기술들은 공간 분해능을 핵심 요소로 두고 분해능을 향상시키는 것을 목표로 한다.

초음파 검사의 분해능을 향상시키기 위해 초음파의 주파수를 높이면 초음파 파장이 짧아지고, 이에 따라 매질 속에서 전파할 때 신호 감쇠가 더 커진다[4]. 따라서 수 MHz 이상의 주파수를 이용한 초음파 비파괴 검사에서는 공기보다 물의 감쇠가 작으므로 수침 검사 방식을 채택한다[5][6]. 동시에 송수신 신호 강도와 수평 분해능 향상을 위해 집속 초음파 방식을 채택한다[7]. 본 논문에서는 수침형 70 MHz 고주파 집속 초음파 프로브를 이용한 초음파 비파괴 검사 시스템에 대해 다루었다.

초음파 검사 방식은 프로브 개수에 따라 단일 프로브를 이용한 검사 방법과 이중 프로브를 사용하는 검사 방법으로 나눌 수 있다[8][9]. 단일 프로브를 이용하는 검사 방법은 하나의 프로브에서 초음파 송신과 수신을 같이 하게 되며 T/R 스위치 (Transducer/Receiver switch)를 이용해 송, 수신 신호를 분리한다[8]. 일반적으로 초음파의 송신파와 반사파의 전파 경로는 같으며 검사 대상의 표면과 수직인 방향으로 신호를 주고받는다. 하나의 프로브만 사용하므로 물리적인 시스템 복잡도가 낮고 검사 방법이 쉬운 장점이 있지만 T/R 스위치의 누설 신호, 초음파 프로브 내부의 다중경로로 인해 신호 대 잡음비(SNR, Signal to Noise Ratio)가 상대적으로 낮으며 프로브와 가까운 거리의 결함은 측정하지 못하는 단점이 있다. 이중 프로브를 사용하는 검사 방법은 송신 프로브와 수신 프로브를 분리하여 두 개의 프로브를 사용하는 검사 방법으로 T/R 스위치를 사용하지 않는다[9]. 그러나 송신 프로브와 수신 프로브를 같은 위치에 배치할 수 없으므로 초음파의 송신파와 반사파의 전파 경로가 다르며 검사 대상의 표면에 입사각을 형성한다. 이중 프로브 검사 방법의 경우 SNR이 상대적으로 높아 더 신호 증폭률을 키울 수 있는 장점이 있다. 그러나 초음파의 전파 경로가 검사 대상에 입사각을 가지고 전파되므로 입사각이 클수록 공간 분해능이 떨어지는 단점이 있다.

본 논문에서는 이중 프로브 검사 방식의 초음파 비파괴 검사 시스템에서 공간 분해능이 나빠지는 원인을 설명하고 그 단점을 해결하기 위해서 검사 대상을 직교방향으로 두 번 측정하여 얻은 두 결과를 2차원 이산 웨이블릿 변환(2D-DWT, 2-D Discrete Wavelet Transform)을 이용하여 결합함으로써 공간 분해능을 향상시키는 방법을 제안한다. 검사 방향에 따라 분해능이 다르므로 두 번의 검사 결과에서 DWT를 수행하여 분해능이 높은 축의 고주파 성분을 합성하고 IDWT로 공간 분해능이 개선된 결과를 얻는다.

본 논문은 다음의 순서로 구성된다. 2장에서는 초음파 프로브의 단일 프로브를 이용한 검사 방법과 이중 프로브를 이용한 검사 방법의 공간 분해능에 대한 설명을 한다. 3장에서는 이중 프로브의 공간 분해능 향상 방법에 대해 제안하고 4장에서는 실험을 통해 제안 방법을 검증한다. 마지막으로 5장에서 결론으로 논문을 마무리한다.

Ⅱ. 이중 프로브 초음파 검사 시스템의 측정 분해능

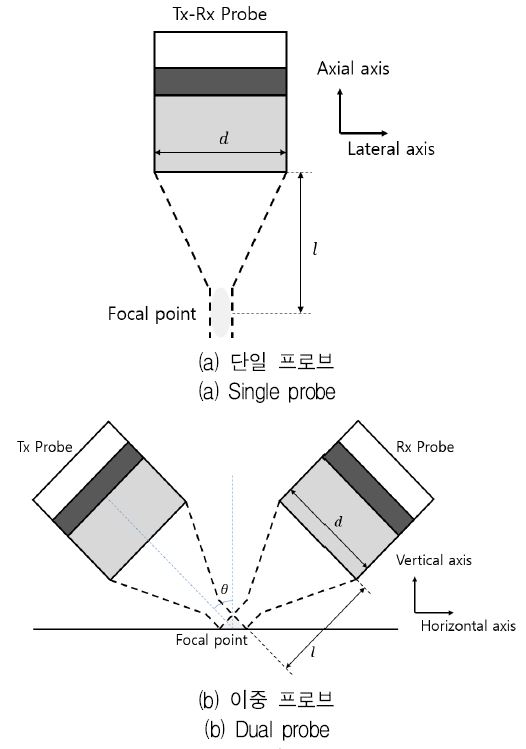

이중 프로브 초음파 검사 시스템은 그림 1(b)와 같이 θ만큼 기울어진 두 개의 집속형 프로브를 사용하여 초음파를 송수신 한다. 그러므로 검사 대상에서 초음파가 반사되는 초점 지역이 타원의 형태가 되며 θ가 커질수록 타원 장축 방향의 측정 분해능이 나빠진다. 이 장에서는 단일 프로브를 이용한 초음파 검사 시스템의 공간 분해능을 이용하여 이중 프로브의 공간 분해능을 유도하고 θ에 따라 공간 분해능이 나빠지는 것을 설명한다.

단일 프로브를 이용한 초음파 검사 시스템에서는 그림 1(a)와 같이 프로브 하나로 송신과 수신을 모두 수행하게 된다. 그렇기 때문에 일반적으로 송신파와 반사파는 같은 경로를 통해 전파되며 검사 대상에 수직 방향으로 검사를 진행한다. 단일 프로브에서의 공간 분해능은 축 방향 분해능(Axial resolution)과 측면 방향 분해능(Lateral resolution)으로 나누어진다. 축 방향 분해능 ra은 초음파 송신 펄스 수 N와 초음파 파장 λ에 따른 분해능 Nλ/2과 초점 영역의 길이에 의한 분해능 k1lλ/d 중 작은 값으로 결정되며 다음 수식으로 표현된다[10].

| (1) |

여기서 k1은 프로브 구조에 따른 계수 값이며 l은 초점 거리, d는 초음파 프로브 피에조 소자의 지름이다. 측면 방향 분해능 rl의 경우 초점 거리, 프로브 지름, 초음파 주파수, 프로브 구조에 따른 성능에 영향을 받으며 다음과 같은 수식으로 나타내어진다[10].

| (2) |

여기서 k2의 경우 프로브 구조에 따른 측면 방향 계수 값이다. 따라서 집속형 초음파 프로브의 초점 지역(Focal region)은 축 방향 분해능과 측면 방향 분해능의 지름을 가지는 타원 형태를 가진다.

이중 프로브를 이용한 초음파 검사 시스템에서는 그림 1(b)와 같이 송신 프로브와 수신 프로브를 분리하여 검사를 수행하게 된다. 그렇기 때문에 송신파와 반사파는 다른 경로를 통해 전파되며 검사 대상에 수직이 아닌 입사각θ으로 초음파를 송신한다. 이중 프로브에서의 공간 분해능은 검사 대상을 기준으로 수직 방향 분해능(Vertical resolution)과 수평 방향 분해능(Horizontal resolution)으로 나누어진다. 수직 방향 분해능 rv은 단일 프로브에서 식 (1), (2)로 계산 되어진 ra와 rl로 계산되어 다음 수식과 같이 나타내어진다.

| (3) |

여기서 θ는 초음파의 입사각이다. 수평 방향 분해능 rv은 이중 프로브의 배열 방향에 따라 평행한 축 분해능 rh,1과 수직인 축 분해능 rh,2으로 나눌 수 있다.

| (4) |

| (5) |

집속형 프로브를 사용할 경우 초점 지역이 ra와 rl을 장축과 단축으로 하는 타원체 형태이므로 rv와 rh,1은 타원의 단축으로부터 θ만큼 기울어진 방향의 지름이 되고 rh,2의 경우 측면 방향 분해능과 같은 값을 가진다. 결론적으로 θ = 0일 경우 rh,1 = rh,2 = rl 이므로 단일 초음파와 같은 공간 분해능을 가지고 θ가 더 커질수록, 그리고 ra/rl이 더 커질수록 rh,1/rh,2가 커지게 되고 이는 측정 방향에 따른 분해능 차이가 더 커져 검사 결과의 질이 떨어지는 것을 의미한다.

III. 이중 프로브 초음파 검사 시스템의 공간 분해능 향상 방법

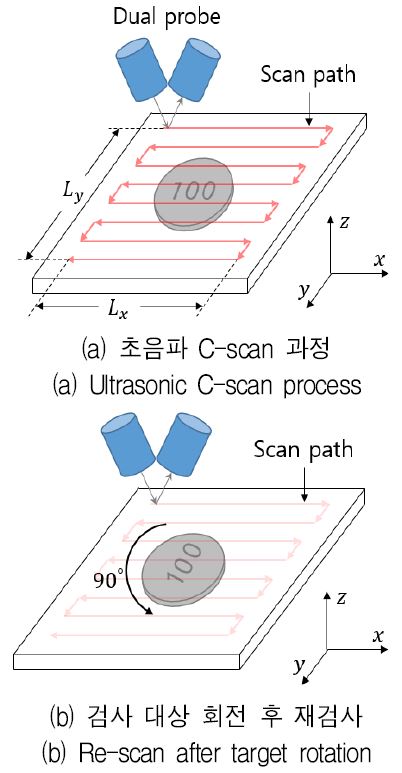

이중 프로브를 사용하는 초음파 검사 시스템의 경우 공간 분해능이 프로브의 배열 방향에 따라 각각 rh,1과 rh,2으로 다르고 입사각 θ가 클수록 rh,1이 커진다. 이 경우 그림 2와 같이 초음파 C-scan[11]을 수행할 경우 이중 프로브의 배열 방향과 평행한 방향인 x축 분해능은 rh,1이고 y축 분해능은 rh,2으로 x축 방향의 검사 결과의 질이 더 나쁘게 나타난다.

본 논문에서는 이런 문제를 해결하기 다음 방법을 제안한다. 먼저 그림 2(a)와 같이 검사 대상에 C-scan을 수행한 후 그림 2(b)와 같이 검사 대상을 90도 회전한 후 한 번 더 C-scan을 수행한다.

처음 수행한 검사 결과를 X0라고 하고 90도 회전 후 수행한 검사 결과를 X90이라고 정의한다. 여기서 C-scan 검사 해상도는 Rc이고 검사 범위가 Lx, Ly 이라면 검사 결과 X는 다음과 같이 나타낼 수 있다.

| (6) |

검사 결과 X90를 -90도만큼 회전시켜 X0과 검사 결과와 같은 방향으로 정렬시키며 다음과 같이 나타낼 수 있다.

| (7) |

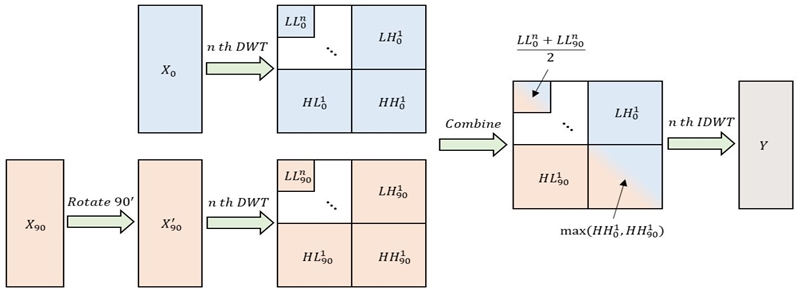

여기서 X0와 는 같은 방향으로 정렬된 결과지만 X0는 행축 방향이 선명하고 는 열축 방향이 선명한 결과 영상이다. 이 두 결과를 결합하여 행축과 열축 방향 모드 선명한 결과 영상을 얻기 위하여 그림 3과 같이 먼저 n차 2D-DWT[12]를 수행하며 다음과 같이 나타낼 수 있다.

| (8) |

1차 2D-DWT의 경우 X를 입력으로 하며 저주파 성분인 LL1, 열축 고주파 성분인 LH1, 행축 고주파 성분인 HL1, 대각 고주파 성분인 HH1의 결과를 얻을 수 있다. 그 이후 k차 2D-DWT의 경우 (k-1)차 저주파 성분인 LLk-1을 입력으로 하여 반복 연산을 수행하여 k차 2D-DWT의 결과를 얻는다. 여기서 k는 1 ≤ k ≤ n의 범위를 가지며 웨이블릿 변환은 haar 웨이블릿 변환을 사용한다.

2D-DWT의 차수 n은 C-scan 시 검사 간격 Rc과 양 축의 분해능 rh,1, rh,2에 의해 결정된다. Rc < rh,2 ≤ rh,1의 조건을 만족하도록 C-scan을 수행하게 되는데 n차 2D-DWT 저주파 성분 LLn의 크기는 2-n배로 감소하므로 픽셀 간격이 의미하는 검사 간격은 2nRc가 된다.

이때 rh,2 ≤ rh,1 < 2nRc 조건을 만족한다면 분해능보다 검사 간격이 더 커져 은 유사하게 되고 두 검사 결과의 행축 열축 선명도 차이는 고주파 성분에 포함되게 된다. 그러므로 rh,1 < 2nRc 조건을 만족하는 2D-DWT의 차수 n의 최솟값은 다음 수식으로 계산된다.

| (9) |

두 검사 결과의 n차 2D-DWT를 다음 과정에 따라 결합한 후 n차 2D-IDWT(2-D Inverse Discrete Wavelet Transform)[12]를 수행하여 분해능이 개선된 검사 결과 Y를 얻는다. 이 과정은 다음 수식과 같이 나타낼 수 있다.

| (10) |

| (11) |

먼저 저주파 성분인 는 같은 분해능을 가지고 있고 검사 도중 포함된 노이즈를 감소시키기 위하여 두 값을 평균한다. LH성분의 경우 X90에서 작은 분해능에 따른 에지 정보를 포함 하고 있기 때문에 LH90을 HL성분의 경우는 HL0을 이용하여 결합한다. 대각 고주파 성분의 경우 두 검사 결과 모두 정보를 가지고 있기 때문에 중 큰 값을 이용하여 결합한다. 최종적으로 계산된 를 식 (11)을 이용하여 IDWT를 수행하여 최종 결과인 Y를 얻는다.

Ⅳ. 실험 환경 및 결과

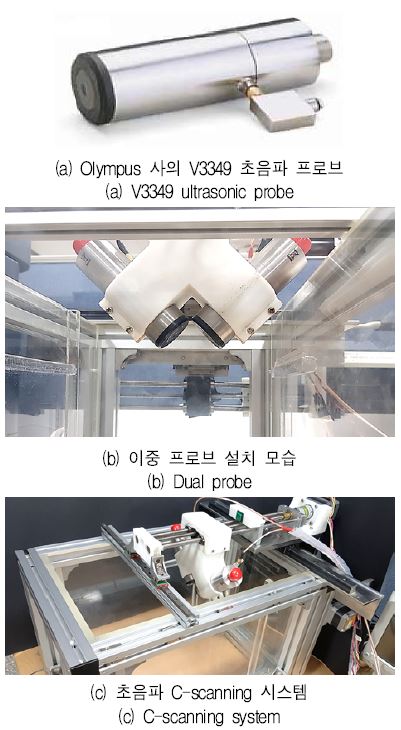

본 논문에서 제안한 이중 프로브 초음파 검사 시스템의 분해능 향상 방법을 검증하기 위한 실험 환경은 그림 4에서 볼 수 있다. 그림 4(a)는 Olympus 사의 V3349 수침용 집속형 프로브로써 중심 주파수는 70MHz, 초점 거리는 19mm, 피에조 소자의 지름은 6mm이다.

프로브 특성 k1은 1.72이고 k2는 8.65이다. 그림 4(b)는 V3349 프로브 2개를 사용해 만든 이중 프로브이다. 두 프로브는 초음파의 입사각과 반사각이 45 도가 되는 각도로 기울여져 배치되어있다. 프로브의 초점 거리를 고려하여 두 프로브가 같은 초점을 공유하도록 배치하였다. 그림 4(c)는 초음파 C-scanning 시스템이다. 검사는 20μm 단위마다 진행되며 검사 범위는 200mm by 200mm, 검사 속도는 10mm/s 이다. 마지막으로 실험 환경에 따른 파라미터는 표 1에서 볼 수 있다.

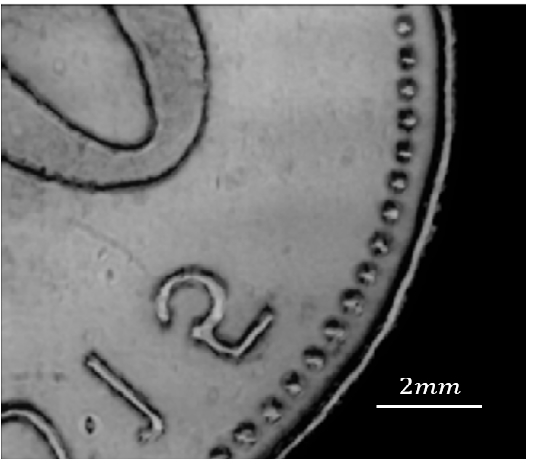

실험 과정은 초음파 C-scan 검사 결과 및 제안 방법의 분해능 향상 결과의 질과 성능을 검증하기 위해 두 가지 실험으로 구성되었다. 첫 번째 실험의 검사 대상은 대한민국 100원 동전으로 그림 5에서 볼 수 있다. 검사 시스템의 분해능 차이는 52μm으로 동전의 지름 24mm에 비해 매우 작다. 그러므로 동전 전체를 검사할 경우 두 검사 결과 X0과 X90의 차이를 확인하기 어려우므로 그림 6과 같이 동전 일부 영역에 대하여 C-scan을 진행하였고 제안 방법을 검증하기 위해 발행 연도 표기인 2015에 숫자 5를 확대하여 그림 7에 나타내었다.

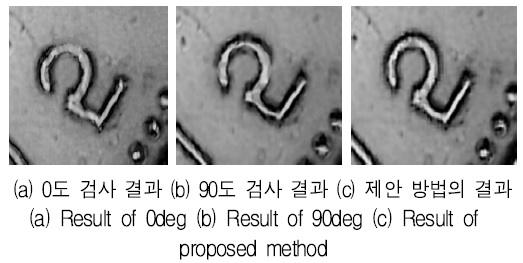

그림 7(a)는 검사 결과 X0이고 숫자 상단 부분과 하단 부분이 불분명하게 측정된 것을 볼 수 있다. 그림 7(b)는 검사 결과 이고 숫자 중앙 부분에 불분명하게 측정이 된 위치가 존재한다. 두 검사 결과의 불분명하게 측정된 위치와 방향이 서로 다른 것을 확인할 수 있다.

그림 7(c)는 제안 방법의 결과이다. 기존 검사 결과에서 불분명하게 측정된 숫자 상단과 중앙 부분이 모두 정상적으로 표기된 것을 볼 수 있다. 그러나 두 측정 결과에 서로 다른 노이즈가 포함되었고 또한 측정 위치가 완벽하게 일치하지 않아 격자무늬 형태의 노이즈가 미세하게 발생하였다. 이 문제는 두 번의 검사에 있어서 측정 위치를 정확히 일치시킨다면 해결될 것이다.

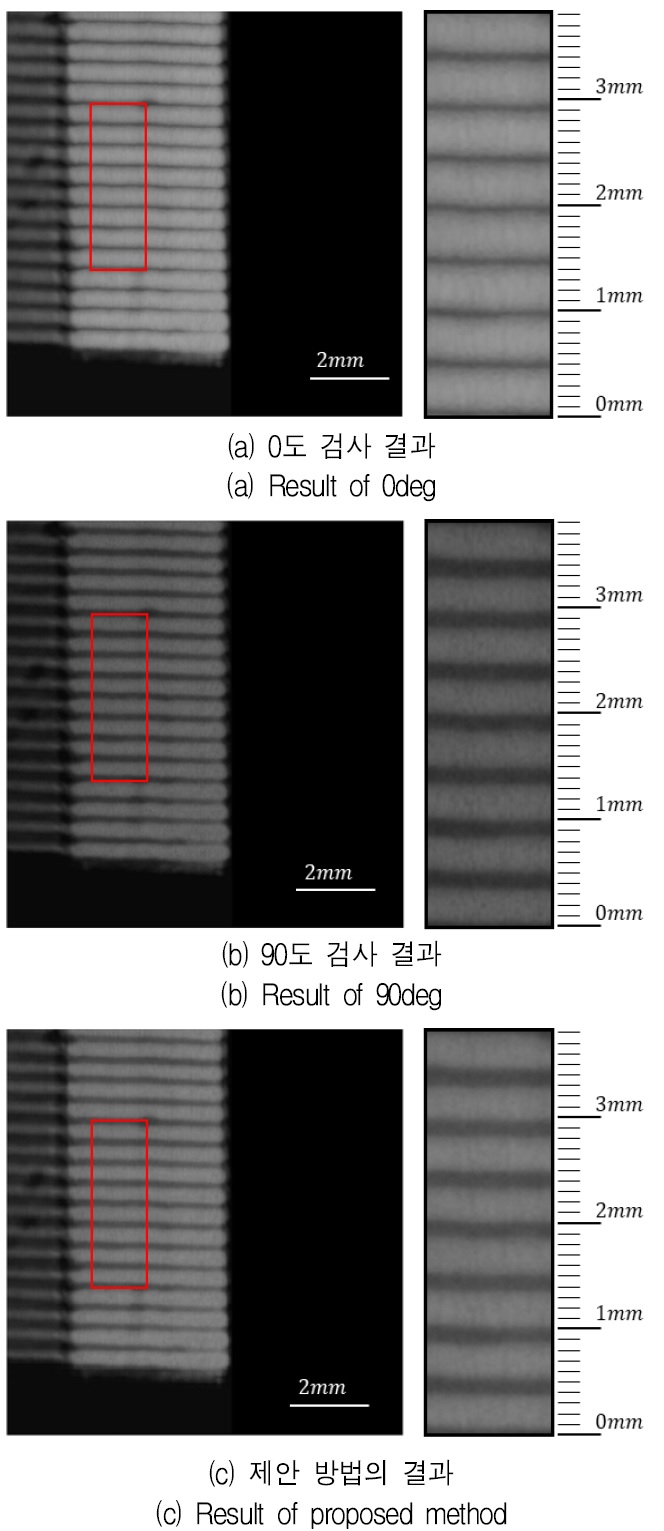

두 번째 실험은 제안 방법의 분해능 향상 성능 정량적으로 검증하기 위해서 그림 8에서 볼 수 있는 FFC 케이블을 검사 대상으로 실험을 진행하였다. FFC 케이블은 일정한 간격으로 배선이 배치되어있으며 배선의 방향과 프로브의 방향을 수직으로 검사할 경우 분해능이 가장 안 좋고 수평으로 검사할 경우 분해능이 가장 좋게 측정된다. 배선은 500μm마다 배치되어있으며 배선의 두께는 300μm 배선과 배선 사이의 간격은 200μm이다.

검사 결과는 그림 9에서 확인 할 수 있고 좌측 그림의 빨간색 사각형 블록을 확대하여 눈금과 함께 우측에 나타내었다. FFC 케이블 0도 C-scan 결과는 그림 9(a)에서 볼 수 있으며 배선의 두께 420μm, 배선과 배선 사이의 간격은 80μm로 측정되어 측정 오차 120μm를 가진다. 90도 C-scan 결과는 그림 9(b)에서 볼 수 있으며 배선의 두께 360μm, 배선과 배선 사이의 간격은 140μm로 측정오차 60μm로 측정되었다. 검사 대상의 배선 방향과 프로브 배열 방향이 다른 0도 검사 결과 측정 오차가 크고 배선 방향과 프로브 배열 방향이 같은 90도 검사 결과는 단일 프로브와 같은 분해능을 가지므로 측정 오차가 작다. 제안 방법 적용 결과 배선의 두께 360μm, 배선과 배선 사이의 간격 140μm으로 측정되어 90도 검사 결과와 같은 이 시스템에서 가능한 최소의 측정오차를 가진다. 이로부터 검사 시스템의 분해능 차이 52μm가 보상되어 입사각이 직각일 때의 분해능만큼 향상된 것을 알 수 있다.

두 번째 실험의 검사 결과는 표 2에 정리하여 나타내었다.

V. 결 론

이중 프로브를 이용한 초음파 검사 시스템에서는 두 프로브의 각도와 배치에 따라서 검사 분해능이 달라진다. 본 논문에서는 C-scan 시 검사 분해능을 정의하고 검사 분해능을 향상시키기 위한 방법을 제안하였다. 프로브 각도에 따른 입사각이 커질수록 프로브 배열 방향의 검사 분해능은 더 나빠져 검사 결과는 양 축의 분해능이 다르게 된다. 검사 대상을 90도 회전하여 두 번 측정하고 두 결과를 2D-DWT를 이용해 x축 y축 고주파 성분을 추출하여 결합함으로써 양 축의 분해능이 모두 최소가 되는 향상된 결과를 얻을 수 있도록 하였다. 동전 실험 결과 한 번의 측정으로는 불분명한 부분이 존재했으나 제안 방법을 적용한 결과 불분명한 검사 부분이 없어진 것을 확인할 수 있었고 FFC 케이블을 이용해 분해능 향상 정도를 실험한 결과 측정 오차가 줄어 분해능이 60μm 향상된 결과를 얻었다.

본 논문에서 제안한 방법은 검사 대상을 90도 회전하여 한 번 더 측정하고 2D-DWT를 이용해 결합하여 성능을 개선한다. 이 과정에 있어서 두 검사 결과의 위치를 일치시키는 일은 성능에 매우 큰 영향을 준다. 본 논문에서는 사전에 측정 대상에 기준점을 설정하여 두 검사 결과에서 기준점의 위치를 일치시키는 방법을 사용했다. 그러나 기준점에서 멀어질수록 위치 오차가 크진 않지만 조금씩 생기는 단점이 있다. 따라서 추후 연구로서 두 검사 결과의 위치를 정확히 일치시키는 연구가 이루어진다면 성능 향상에 도움이 될 것이라 예상한다.

초음파 비파괴 검사 시스템의 또 다른 중요한 요소는 검사 시간이다. 본 논문에서 제안한 방법의 경우 두 번 검사를 진행해야 하므로 일반적인 초음파 검사에 비해 두 배 더 긴 검사 시간을 필요로 한다. 따라서 초음파 검사 시 x, y축의 검사 간격을 달리 하여 분해능이 작은 축은 검사 간격을 좁히고 분해능이 큰 축은 검사 간격을 넓혀 C-scan 경로를 줄이는 방법 등을 이용해 검사 시간을 줄인다면 더욱 효율적인 초음파 비파괴 검사 시스템이 될 것으로 기대한다.

Acknowledgments

본 논문은 부산대학교 기본연구지원사업(2년)에서 지원하여 연구하였음.

References

-

Principe, Rosario, et al., "Phased Array Ultrasonic Nondestructive Tests of Soldered Current-Carrying Bus-Bar Splices of Superconducting Magnets", IEEE Transactions on Applied Superconductivity, Vol. 28, No. 4, pp. 1-8, Jun. 2018.

[https://doi.org/10.1109/TASC.2018.2800735]

-

Ye, Jing, et al., "Model-based simulation of focused beam fields produced by a phased array ultrasonic transducer in dissimilar metal welds", NDT & E International, Vol. 44, No. 3, pp. 290-296, May 2011.

[https://doi.org/10.1016/j.ndteint.2011.01.003]

-

Pouria Aryan, Santhakumar Sampath, and Hoon Sohn, "An overview of non-destructive testing methods for integrated circuit packaging inspection", Sensors, Vol. 18, No. 7, Jun. 018.

[https://doi.org/10.3390/s18071981]

- Hykes, David L., Wayne R. Hedrick, and Dale E. Starchman, "Ultrasound physics and instrumentation", New York: Churchill Livingstone, pp. 8-19, 1985.

- H. J. Lee and D. M. Seo, "Ultrasonic Flaw Detecting Test", Enplebooks, pp. 77-78, 2011.

- Buckley, Joe, and Hanspeter Loertscher, "Frequency considerations in air-coupled ultrasonic inspection", Insight, Vol. 41, No. 11, pp. 696-699, 1999.

-

Martin Spies, Hans Rieder, Alexander Dillhöfer, Volker Schmitz, and Wolfgang Müller, "Synthetic aperture focusing and time-of-flight diffraction ultrasonic imaging- past and present", Journal of Nondestructive Evaluation, Vol. 31, No. 4, pp. 310-323, Aug. 2012.

[https://doi.org/10.1007/s10921-012-0150-z]

-

C. W. Yao, "An ultrasonic method for 3D reconstruction of surface topography", Journal of Physics Communications, Vol. 2, No. 5, pp. 055034, May 2018.

[https://doi.org/10.1088/2399-6528/aac691]

-

G. M. Lee, S. H. Park, and K. R. Baek, "Implementation of C-Scan High-Frequency Ultrasonic System Using Analog Log Detector", Journal of Institute of Control, Robotics and Systems, Vol. 26, No. 4, pp. 234-241, Apr. 2020.

[https://doi.org/10.5302/J.ICROS.2020.19.0236]

-

Alexander and Justiaan Swanevelder, "Resolution in ultrasound imaging", Continuing Education in Anaesthesia Critical Care & Pain, Vol. 11, No. 5, pp. 186-192, Oct. 2011.

[https://doi.org/10.1093/bjaceaccp/mkr030]

-

Theodoros Hasiotis, Efstratios Badogiannis, and Nicolaos Georgios Tsouvalis, "Application of ultrasonic C-scan techniques for tracing defects in laminated composite materials", Strojniški vestnik-Journal of Mechanical Engineering, Vol. 57, No. 3, pp. 192-203, Mar. 2011.

[https://doi.org/10.5545/sv-jme.2010.170]

-

Hasan Demirel and Gholamreza Anbarjafari. "Discrete wavelet transform-based satellite image resolution enhancement", IEEE transactions on geoscience and remote sensing, Vol. 49, No. 6, pp. 1997-2004, Jun. 2011.

[https://doi.org/10.1109/TGRS.2010.2100401]

2016년 : 부산대학교 전자공학과 졸업

2018년 : 부산대학교 전기전자컴퓨터공학과 석사

2018년 ~ 현재 : 부산대학교 전기전자컴퓨터공학과 박사과정

관심분야 : 임베디드 시스템 및 신호처리.

1984년 : 부산대학교 전기기계공학과 졸업.

1986년 : KAIST 전기 및 전자공학과 석사.

1989년 : KAIST 전기 및 전자공학과 박사.

1997년 ~ 현재 : 부산대학교 전자공학과 교수. 컴퓨터 및 정보통신연구소 연구원

관심 분야 : 영상처리 및 디지털시스템 설계