고정밀 저가 휴대용 경도기 개발

초록

본 논문은 리브 반동 경도 측정 방법을 이용한 고정밀 저가 디지털 휴대용 경도기를 제안한다. 리브 반동경도 측정 방법은 일반적으로 다른 경도 측정 방법에 비해 측정이 더 용이하고 더 정확하다. 이러한 방법은 너무 많은 변동을 초래하는 측정 금속 구조와 표면 상태를 제외한 모든 금속에 사용된다. 이러한 휴대용 방법은 또한 큰 금속 제조 제품(주로 1kg 이상)의 표면 및 접근이 힘든 모서리의 경도를 효율적으로 측정하는데 사용된다. 본 논문에서 제안하는 경도기는 리브 반동을 측정할 7종류의 센서 프로브(임팩트 디바이스)와 이를 제어하고 신호처리를 할 임베디드 시스템 유닛으로 구성되어 있다. 이러한 경도기는 다양한 측정 시편에 대해 기존 시스템 보다 20% 높은 분해능, 50% 높은 측정 정확도, 33%의 가격 절감 특성 및 15msec의 응답시간을 보였다. 이러한 경도기가 경도를 측정해야 하는 금속 산업계에서 널리 사용되길 기대한다.

Abstract

This paper presents high-precision low-cost digital portable hardness tester using the Leeb rebound hardness test method. The Leeb rebound test method is generally easier to measure, and more accurate than other types of hardness testing methods. This method is used on all metals, except in condition where the test metal structure or surface conditions would introduce too much variations. This portable method is also used for testing efficiently hardness of surface and unreachable edges of large metal workpiece(mainly above 1kg). The proposed hardness tester consists of sensor probes(impact devices) of 7-type to measure Leeb rebound and embedded system unit for its control and signal processing. This hardness tester showed resolution of more than 20%, measurement accuracy of more than 25%, cost effective of 33% and response time of 15msec for the various test samples as compared to conventional hardness tester. We believe that this tester is widely used in the metal industries to measure hardness.

Keywords:

portable hardness tester, leeb rebound, sensor probes(impact devices), embedded system unitⅠ. 서 론

금속 및 기계제작에 있어서 사용목적과 특성에 따라 각 부품들의 원 재료는 서로 상이하다. 그 중 경도(Hardness)는 금속 및 기계 설계에 있어 중요한 지표중의 하나이다[1][2]. 경도 측정에 사용되는 휴대용 경도기는 오일 및 가스 분야(용접, 기초 재료, 입력 용기, 플랜지, 파이프. 유정 장비 등), 자동차 분야(엔진 블록, 샤프트, 판넬, 기어, 브레이크 시스템 등), 우주항공 분야(터빈 블레이드, 케이싱/하우징, 판넬, 주물, 랜딩 기어 등), 제조 및 기계류(롤시험, 코일, 웨지 조임성, 열처리/주조, 전선 등) 등 다양한 분야에 활용 가능하다. 따라서 각종 금속의 경도 검사에 있어 실시간 및 정확한 데이터 관리를 통해 넓은 측정 범위와 광범위한 경도 단위에 적용 가능한 휴대용 경도기 개발이 필요하다[3]-[7].

그러나 현재 국내 산업현장에 일본 산, 중국 산 및 스위스 산이 사용되고 있지만 국산은 전무한 실정이다. 일본 산 및 중국 산은 정밀성이 떨어지고, 스위스 산은 정밀성은 우수하나 가격이 너무 높은 단점을 가지고 있다. 또한 외국 장비 공수기간 및 가격에 의한 문제로 인하여 낙후된 장비를 지속적으로 사용되고 있어 신뢰성 및 고장난 장비의 수리로 인한 문제점이 발생하고 있다. 따라서 정밀성이 뛰어나며 가격이 저렴한 국산 제품 개발이 절실히 요구되고 있다[1][2].

본 논문에서는 경도 측정을 위한 리브(Leeb)형 고정밀 저가 디지털 휴대용 경도기를 제안한다. 이러한 경도기는 리브 반동을 측정할 7종류(DC, D, DL, C, S, E, G)의 센서 프로브와 제어 및 신호처리에 사용할 임베디드 시스템 유닛으로 구성되어 있다. 임베디드 시스템 유닛은 인터페이스부, 디바이스제어부, 신호처리부, 통신모듈부, 디스플레이부 및 전원부로 구성되어 있다. 제작한 경도기를 이용하여 다양한 시료를 측정하고, 그 결과를 분석하였다.

본 연구에서 제안하는 경도기는 다양한 측정 시편에 대해 기존 시스템((스위스 proceq EquotipⓇ 경도기) 보다 20% 높은 분해능, 50% 높은 측정 정확도, 33%의 가격 절감 특성 및 15msec의 응답시간을 보였다.

Ⅱ. 부품 및 시스템 설계

2.1 개발 시스템 용도 및 개요

금속의 경도는 재료 및 기계 부품 제조 산업에서 기계부품의 내마모성, 강도 및 열처리에 대한 특성을 평가하는데 중요한 속성으로 널리 사용된다[1]-[5]. 대표적인 경도 측정 방식으로는 브리넬(Brinell), 비커스(Vickers), 락웰(Rockwell) 및 쇼어(Shore) 방식이 있다. 그러나 브리넬, 비커스 및 락웰 방식은 서로 다른 모양의 헤더를 이용한 압흔을 이용하여 경도를 측정하기 때문에 압흔으로 인해 실제 제한된 분야에만 사용하고 있다. 반면 쇼어 방식은 일정 크기의 임팩트 볼을 일정 높이에서 낙하시켜 리브 반동 즉, 튀어 오르는 높이를 이용하여 경도를 측정하기 때문에 경도 측정에 널리 사용되고 있다.

리브 반동 경도 측정 방법은 일반적으로 다른 경도 측정 방법에 비해 측정이 더 용이하고 더 정확한 장점을 가진다. 이러한 방법은 너무 많은 변동을 초래하는 측정 금속 구조와 표면 상태를 제외한 모든 금속에 사용 가능하다. 또한 이러한 휴대용 경도 측정 방법은 주로 1kg 이상의 큰 금속 제조 제품의 표면, 접근이 힘든 모서리, 스트레스를 받는 깊숙한 곳 등 제한된 공간으로의 접근성 확보가 가능하기 때문에 특정 위치의 경도를 효율적으로 측정하는데 사용된다.

그림 1은 리브형 경도기의 측정 원리를 파형으로 나타낸 것이다. 동일한 힘으로 낙하하는 임팩트가 금속에 충돌하고, 그 충격량의 일부는 금속이 흡수하게 되며, 남은 충격량으로 인하여 임팩트는 반발하여 튀어 오르게 된다.

여기서 HL은 리브의 경도 값, B는 임팩트 바디의 도약 속도, A는 임팩트 바디의 충격 속도를 각각 나타낸다.

그림 1에서 나타낸 것처럼 충격단계와 반발단계, 즉 두 단계로 나뉘게 되며 속도에 따른 변화된 전압값을 이용하여 경도를 산출한다.

리브형 경도기는 자식이 내장된 임팩트 볼을 일정한 높이에서 스프링의 힘을 빌려 낙하시켜 임팩트 볼이 시편의 표면을 때릴 때 표면의 변형으로 인한 운동에너지가 손실되면서 반발되어 튕겨져 올라오는데, 이때 낙하속도(Vi)와 반발되어 상승하는 속도(Vr)의 상관관계에 의하여 경도를 측정한다. 식 (1)은 이러한 원리를 식으로 나타낸 것이다[4].

| (1) |

리브형 경도기는 자식이 내장된 임팩트 볼의 충격과 반발을 이용하여 경도를 측정하기 때문에 식 (2)와 같이 동일한 힘으로 낙하하는 임팩트에 의한 낙하 높이와 튀어 오른 높이의 비를 이용하여 경도를 측정할 수 있다[1-2].

| (2) |

여기서 ho는 임팩트의 낙하 높이, h는 임팩트의 튀어 오른 높이를 나타낸다.

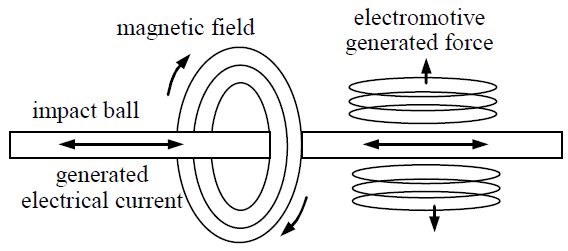

본 연구에서는 이를 정규화된 데이터로 나타내기 위하여 유도전압을 이용하는 방식을 선택하였다. 그림 2는 유도 기전력(전압)의 기본 원리를 나타낸 것이다. 그림 2에 나타낸 것처럼 일정한 권선으로 감긴 코일에 자석을 접근하게 되면 자석의 자기장에 의해 전류가 발생하게 되고 코일은 이렇게 발생된 전류를 전압으로 변환시켜 주는 역할을 하게 된다. 유기기전력은 시간에 따라 코일 내부를 통과하는 자속으로 나타낼 수 있다. 이렇게 임팩트의 자석을 통해 발생한 전압(유도전류)을 이용하여 전압의 높이 및 시간을 측정하고, 이를 이용하여 데이터를 측정하였다[8].

2.2 제안하는 부품 및 시스템

리브형 경도기는 식 (1)~(2)에서 언급했던 것처럼 정확한 경도 값(HL)과 높은 유기기전력을 획득하기 위해서는 프로브 제작이 아주 중요하다. 특히 프로브에 있어 가장 중요한 부분은 자석이 내장된 임팩트 볼 및 코일이다. 코일의 두께 및 감은 횟수에 따라 신호를 증폭하는 공진 특성이 달라지므로 미묘한 코일의 특성차이로 코일에서 발생하는 전압의 특성이 변하게 된다. 따라서 경도기의 정규화를 위해서 동일하게 감은 횟수와 임피던스를 갖는 코일 제작이 가장 중요한 사항이다.

그림 3은 제작된 경도기의 프로브를 나타낸 것이다. 프로브는 영구자석이 부착된 임팩트 볼, 임팩트 볼의 이동경로인 가이드 튜브와 로딩 튜브 및 임팩트 볼의 이탈 방지를 위한 스탑링과 캡으로 각각 구성되어 있으며, 튜브 내에는 임팩트 볼을 낙하시킬 때 사용되는 스프링이 내장되어 있다. 또한 그림 3(b)와 같이 다양한 금속의 경도 측정을 위해 서로 다른 프로브 높이를 가진 7종류(DC, D, DL, C, S, E, G)의 센서 프로브를 제작하였다.

그림 4는 센서 프로브를 제어하고, 프로브로부터 측정된 데이터를 신호처리 할 임베디드 시스템 유닛을 나타낸 것이다. 이러한 시스템은 인터페이스부(Interface Part), 신호처리부(Signal Processing Part), 디바이스 제어부(Device Control Part), 통신 모듈부(Communication Module Part), 디스플레이부(Display Part) 및 전원부(Battery Part)로 구성되어 있다.

그림 5는 본 연구에서 제안하는 경도기에 대해 경도(충격 속도)와 분해능을 측정하기 위한 시스템 구성을 나타낸 것이다. 다양한 측정 시편에 대해 기존 시스템과 동일조건에서 비교 실험하였다.

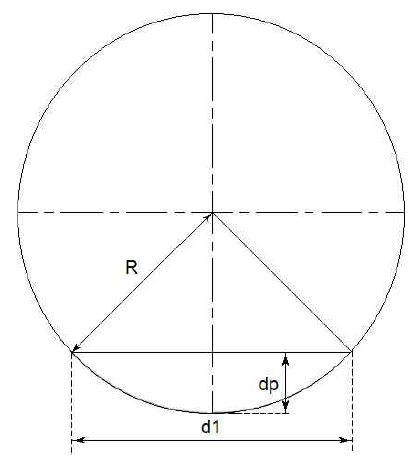

그림 6은 산업계에서 광범위하게 사용하고 측정 시편에 대해 측정 정확도를 위한 압입 자국의 직경/깊이 측정 방법을 나타낸 것이다. 그림 6에서 R은 임팩트 볼의 반지름, d1은 압입자국의 최대지름 및 dp는 압입자국의 깊이를 나타낸 것이다. 공구현미경(Rational, VMS-1510P)을 이용하여 압입자국의 크기(R)와 최대지름(d1)을 측정하고, 그 측정치를 수식 (3)에 대입하여 압입 자국의 깊이를 산출한다.

| (3) |

Ⅲ. 측정 결과

제작한 경도기를 이용하여 0.105kg의 질량과 2.85mm의 두께를 가진 시편을 실험하였다. 표 1은 본 실험에서 사용한 시편 특성을 나타낸 것이다.

그림 7은 제작한 프로브에 대해 측정 오차에 대한 정규성 테스트 결과와 측정부 안정성 테스트 결과를 각각 나타낸 것이다. 측정부의 측정 오차를 정확하게 판단하기 위해 25번 반복 측정을 하였다[8]. 그림 7로부터 알 수 있듯이 0.57%의 적은 측정 오차를 보였다.

표 2는 산업계에서 광범위하게 사용하고 있는 측정 시편(표 1 참조)에 대해 압입 자국의 직경/깊이 측정 결과를 나타낸 것이다. 기존 측정 방법(스위스 proceq EquotipⓇ 경도기 측정 결과[4])과 동일조건에서 비교 실험하였다. 압입자국의 크기(R)와 최대지름(d1)을 측정하고, 그 측정치를 수식 (3)에 대입하여 압입 자국의 깊이를 산출하였다. 측정 오차는 자국의 진원도를 근거로 하여 약 ±1% 내외로 추정되며, 측정 정확도는 0.4μm(=23.3-22.9)를 보였다.

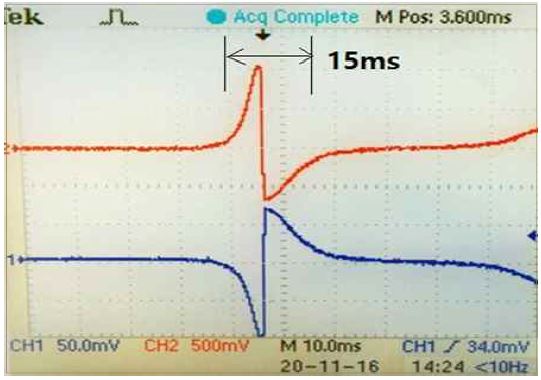

그림 8은 측정한 데이터 파형을 나타낸 것이다. 그림 8에서 아래 파형은 개발한 시스템의 신호처리부 내의 증폭기 이후 단에서, 위 파형은 반전증폭기 이후 단에서 측정한 파형을 각각 나타낸 것이다. 그림 8로부터 알 수 있듯이 제작한 프로브와 시스템을 통해 그림 1과 같은 파형이 측정됨을 확인하였고, 15msec의 응답시간을 보였다.

표 3은 그림 5~8을 바탕으로 본 연구에서 개발한 시스템과 기존 측정 방법(스위스 proceq EquotipⓇ 경도기 측정 결과[4])을 비교한 것이다. 표 3으로부터 알 수 있듯이 본 연구에서 제안하는 경도기는 다양한 측정 시편에 대해 기존 시스템 보다 20%((0.1-0.08)/0.1) 높은 분해능, 50%((0.8-0.4)/0.8) 높은 측정 정확도 및 33%((12,000-8,000)/12,000) 가격 절감 특성을 보였다.

Ⅳ. 결 론

본 논문에서는 리브형 고정밀 저가 디지털 휴대용 경도기를 제안하였다. 제안한 경도기는 7종류의 센서 프로브와 임베디드 시스템 유닛으로 구성되었다. 다양한 금속의 경도 측정을 위해 서로 다른 프로브 높이를 가진 7종류(DC, D, DL, C, S, E, G)의 센서 프로브를 제작하였다. 프로브를 제어하고 신호처리를 할 임베디드 시스템 유닛은 인터페이스부, 디바이스제어부, 신호처리부, 통신모듈부, 디스플레이부 및 전원부로 구성하였다. 제안한 경도기는 다양한 측정 시편에 대해 기존 시스템 보다 20%의 높은 분해능, 50%의 높은 측정 정확도 및 33%의 가격 절감 특성을 보였다. 향후에는 프로브와 시스템간의 무선 접속이 가능한 경도기를 개발할 계획이다.

Acknowledgments

이 논문은 2017년 중소기업청이 지원한 ‘산학연협력 기술개발사업(기업부설연구소 신규설치)’으로 지원을 받아 수행된 연구 결과입니다[과제명: 휴대용 고정밀 경도 측정기 개발].

References

- S. J. Heo, M. U Seong, S. G. Kim, G. H. Choi, A. Siddique, P. Chandrasekar, M. Kurbanov, J. W. Woo, K. P. Kil, C. S. Park, S. H. Noh, M. Yoon, and J. Y. Ryu, "Development of Digital Leeb-Type Hardness Tester", Proceedings of 2017 ICT Contest of Embedded Engineering of Korea, 2(1), p98-100, Jun), (2017.

- S. J. Heo, G. H. Choi, M. U Seong, C. S. Park, S. G. Kim, and J. Y. Ryu, "Study for Locallzation in Portable Hardness Tester", Proceedings of 2017 Symposium on the Institute of Electronics and Information Engineers, 6(1), p13-14, Jun), (2017.

-

G. H. Choi, and Ryu, J. Y., "Implementation of the Vehicle Axis Concentricity Measurement Device using Laser and CCD Sensor", Journal of Korean Institute of Information Technology, 14(10), p1-8, Oct), (2016.

[https://doi.org/10.14801/jkiit.2016.14.10.1]

- Equotip portable metal hardness tester Leeb, Rockwell&UCI, https://www.proceq.com/compare/eq uotip-portable-hardness-testing/ [Accessed: Nov. 01, 2017.].

- T. Suginoto, and T. Kawaguchi, "Development of an Automatic Vickers Hardness Testing System Using Image Processing Technology", IEEE Transactions on industrial electronics, 44(5), p696-702, Oct), (1997.

- J. Woolman, "Hardness Testing", Journal of the Institution of Production Engineers, 17(12), p804-820, Dec), (1938.

- K. M. Bae, and K. H. Jun, "Development of Digital Concrete test hammer by using Digital Image Sensor", Proceedings of 2008 CIVIL EXPO, 2008(10), p3974-3978, (2008).

-

S. H. Noh, J. H. Lim, and J. Y. Ryu, "Development of a New Automatic Fault Diagnosis System for Fine Pattern Transmission Lines", International Journal of Control, Automation, and Systems, 15(5), p2193-2202, Oct), (2017.

[https://doi.org/10.1007/s12555-016-0345-7]

2013년 2월 : 부경대학교 전자정보통신공학과(공학사)

2013년 3월 ~ 2015년 2월 : 부경대학교 정보통신공학과(공학석사)

2015년 3월 ~ 현재 : 부경대학교 정보통신공학과 박사과정

관심분야 : System-on-Chip 설계, 고주파 회로 설계, 아날로그 회로 설계

1993년 2월 : 부경대학교 전자공학과(공학사)

1997년 2월 : 부경대학교 전자공학과(공학석사)

2004년 12월 : 애리조나 주립대학교 전기공학과(공학박사)

2009년 3월 ~ 현재 : 부경대학교 정보통신공학과 교수

관심분야 : System-on-Chip 설계, 고주파 회로 설계, 임베디드 시스템