단열재를 사용하는 파이프 배관의 효율적인 누설 탐지 기술

초록

냉각 파이프 시스템에서 누설 감지는 안전성과 운영 무결성을 유지하는 데 중요하다. 기존의 누설 감지 방법으로는 음향 방출 센서와 분광법이 있으나, 복잡한 파이핑 시스템에서는 감도, 응답 시간, 그리고 정확한 누설 위치 파악에 한계가 있다. 본 연구에서는 반응로 냉각 파이프 주변의 단열층 내에 견고한 가이드 튜브를 설치하고, 개선한 주파수 중심 이동 계산법과 새로운 신호 대 잡음비 분석을 통한 진보된 감지 기준을 결합한 새로운 누설 감지 방법을 제안하여 저비용, 고효율의 탐지기술을 구현한다. 실험 평가는 이 시스템의 효율성을 보여주며, 현재 단열 배관 누출 탐지 기술에 새로운 가치를 입증한다. 향후 연구는 기계 학습 기술을 사용하여 주요 매개 변수들을 최적화하고, 임계 주파수 변화(Δf)와 무작위로 선택된 주파수 수(N)를 조정함으로써 다양한 환경에서 시스템의 정확도와 신뢰성을 더욱 향상시킬 것이다.

Abstract

Leak detection in cooling pipe systems is crucial for maintaining safety and operational integrity. Traditional leak detection methods, such as acoustic emission sensors and spectroscopy, have limitations in sensitivity, response time, and accurate localization of leaks, especially in complex piping systems. This study proposes a new leak detection method that installs a rigid guide tube within the insulation layer surrounding reactor cooling pipes and combines an improved frequency center of gravity calculation method with a new signal-to-noise ratio analysis to create a cost-effective and efficient detection technology. Experimental evaluations demonstrate the efficiency of this system and validate its new value to the current insulated piping leak detection technologies. Future research will focus on optimizing key parameters, such as the threshold frequency shift (Δf) and the number of randomly selected frequencies (N), using machine learning techniques to further enhance the system’s accuracy and reliability in various environments.

Keywords:

leak detection, pipe systems, rigid guide tube, signal processingⅠ. 서 론

누설-선단파괴(LBB, Leak-Before-Break) 개념은 원자력 발전소에서 치명적인 고장을 방지하기 위한 핵심 안전 기법으로, 원자로 냉각재 계통 배관에서 발생할 수 있는 균열이 완전한 파단에 이르기 전에 감지 가능한 누설을 유발하도록 설계된 방법론이다 [1]. 이를 통해 조기 유지보수 및 수리가 가능해져 심각한 사고를 예방하고 운전 중단 시간을 최소화할 수 있다. LBB 개념은 1960년대에 도입되었으며, 초기에는 선형 탄성 파괴 역학을 활용하여 미사일 케이싱 및 압력 용기에서 적용되었다. 1961년 Irwin의 기초 연구와 1965년 Kobayashi의 후속 연구를 통해 특정 조건에서 균열이 안정적으로 성장하며 감지 가능한 누설을 유발할 수 있음을 입증하였다 [2][3]. LBB 원리를 활용하면 원자로에서 초기 단계의 누설을 감지하여 운영자가 문제가 악화되기 전에 조치를 취할 수 있다. 이를 위해 음향 방출 센서 및 초음파 검사와 같은 첨단 모니터링 기술이 사용되며, 배관 시스템의 건전성을 실시간으로 평가할 수 있다 [4]-[6].

LBB의 기술적 접근 방식은 하중 제어 분석과 변위 제어 분석으로 구분된다. 하중 제어 LBB는 가스 압력 계통과 같이 압력 또는 정하중으로 인한 응력을 고려하는 반면, 변위 제어 LBB는 국부 제어와 전역 제어로 세분화된다. 국부 제어는 균열 개구 변위를 최소화하지만, 전역 제어는 강성이 높은 재료에서도 연성 파괴를 유발할 수 있다. 미국 원자력규제위원회(NRC, Nuclear Regulatory Commission)와 같은 규제 기관에서는 1980년대에 표준 검토 계획 3.6.3을 개발하여 원자력 발전소에서의 LBB 적용을 위한 종합적인 프레임워크를 제공하고 있다 [7][8].

원자로에서 LBB 개념을 도입함으로써 기대할 수 있는 주요 이점은 조기 누설 감지를 통한 안전성 향상, 사전 유지보수로 인한 가동 중단 시간 감소, 심각한 사고 예방 및 적시 수리를 통한 비용 절감 등이다. 본 연구에서는 원자로와 같은 단열 파이프 누설 탐지를 위한 독창적인 방법을 제안한다.

Ⅱ. 선행 연구

2.1 Acousto-Optic 누설 모니터링

원자력 발전소 증기 배관의 음향-광학적 누설 모니터링 시스템은 음향 방출 센서와 분광 기술을 결합하여 누설을 감지하는 방식이다[7]. 이 시스템은 조기 경보 기능을 제공하며, 다양한 감지 방법과 중복 설계를 통해 탐지 신뢰성을 향상시키도록 설계되었다. 주요 구성 요소로는 음향 방출 센서, 마이크로 광섬유 프로브, 신호 증폭기, 데이터 수집 장치, 레이저 송신기, 분광 분석기 등이 포함되며, 네트워크 스위치를 통해 제어 장치 및 디스플레이 장치와 연결된다.

이러한 방법에는 몇 가지 잠재적인 한계점이 존재한다. 우선, 해당 시스템의 초기 설치 비용이 높을 수 있는데, 이는 특수 장비와 복잡한 설치 과정이 필요하기 때문이다. 유지보수 및 수리 또한 높은 기술적 전문성을 요구하며, 이로 인해 운영 비용이 증가하고 특수 인력에 대한 의존도가 높아질 수 있다.

2.2 β-ray 검출

원자로 냉각재 계통의 미세 누설을 탐지하기 위한 β-선 검출 방법은 실리콘 검출기를 활용하여 냉각재 내 존재하는 16N(질량수 16의 질소)과 같은 특정 방사성 핵종이 방출하는 베타 입자를 직접 검출하는 방식이다. 본 방법은 기존 누설 감지 시스템이 습도, 온도 및 방사선량의 미세한 변화에 둔감하여 소규모 누설을 탐지하는 데 한계를 보이는 문제를 해결하는 것을 목표로 한다. 실리콘 검출기는 베타선에 대해 높은 에너지 분해능을 가지며 감마선에 대한 반응이 낮아 원자로 격납 건물 내에서도 안정적으로 운용될 수 있다. 실험 및 시뮬레이션 결과, 시스템은 분당 0.5 gallons 이하의 탐지 임계값을 달성할 수 있음이 확인되었다[10].

β-선 검출 방법에는 몇 가지 잠재적 한계가 존재한다. 우선, 실리콘 검출기의 초기 설치 및 보정에는 특수 장비와 고도의 기술적 전문성이 필요하다. 또한, 시스템의 효과는 검출기의 정확한 보정 및 정상 작동 여부에 크게 의존하며, 격납 건물 내의 환경이 검출기의 성능에 영향을 미칠 가능성이 있다.

2.3 확률 평가

xLPR(eXtremely Low Probability of Rupture) 코드를 활용한 확률론적 평가 방법은 가압경수로 배관 시스템에 적용되어 1차 냉각수 응력부식균열이 존재하더라도 파괴 확률을 극히 낮은 수준으로 유지하도록 검증하는 데 활용된다[11]. 이 방법은 xLPR 코드를 사용하여 개별 용접부를 분석한 후, 이를 시스템 수준에서 종합적으로 평가하는 방식으로 수행된다. 평가는 정상 운전 하중, 압력, 온도와 같은 다양한 변수들을 포함하며, 사용 중인 이종금속 용접부 전체를 포괄할 수 있도록 가장 보수적인 입력값을 적용한다. 연구 결과, 보수적인 가정을 적용하더라도 평가된 가압경수로 배관 시스템의 파괴 확률은 극히 낮은 수준으로 유지됨이 확인된다.

확률론적 평가 방법은 몇 가지 기술적 도전 과제를 수반한다. 초기 설정 과정에서 복잡한 시뮬레이션이 요구되며, 재료 특성과 운전 조건에 대한 상세한 지식이 필수적이다.

III. 음향 누설 탐지 방법

3.1 가이드 튜브를 사용한 누출 신호 포워딩

본 연구에서 제안하는 핵심 개념 중 하나는 파이프 배관을 둘러싼 단열재 내부에 SUS(Steel Use Stainless) 재질의 강체 가이드 튜브(Rigid guide tube)를 삽입하여 다양한 지점에서 누설음을 측정할 수 있도록 프로브를 배치하는 것이다.

원자로 냉각재 배관의 결함으로 인해 냉각수가 누설되면, 발생한 초음파 누설음은 배관 표면과 단열재 사이의 틈을 따라 전파된다. 이후, 가이드 튜브를 통해 단열재 외부로 전달되며, 단열재 바깥에 배치한 초음파 누설 감지기(ULD, Ultrasonic Leakage Detector)가 이를 수신하여 누설을 검출할 수 있다.

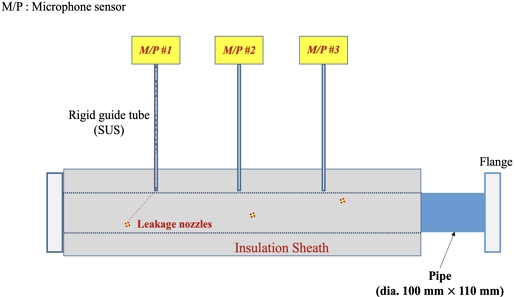

그림 1은 단열재로 덮인 배관이 플랜지(flange)로 연결 될 때 본 연구에서 제안하는 누설 감지 개념과 실험 설계 개략도를 나타낸다. 여기서 M/P는 음향(마이크) 센서를 의미하며, 그림에는 총 3개의 M/P 센서가 가이드 튜브의 외부 단부에 연결된 모습이 나타나 있다. 배관에는 세 개의 누설 노즐(LN, Leakage Nozzle #1, #2, #3)이 지정되어 있으며, 각 노즐은 3개의 가이드 튜브 중 하나에 각각 근접한 위치에 배치된다. 배관 결함으로 인해 누설이 발생하면, 초음파 누설음이 배관 표면과 단열재 간극을 따라 전파되며, 삽입된 강체 가이드 튜브 내부를 통해 전달된다. 이후, 튜브 반대쪽 끝에 위치한 M/P 센서가 이를 수신하고, 신호 처리를 통해 누설 여부를 검출한다.

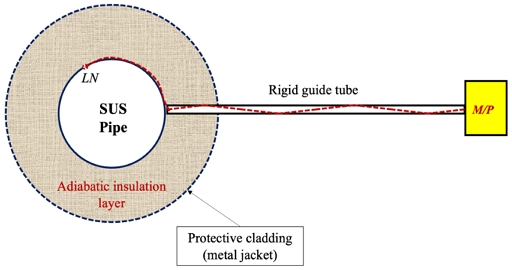

그림 2는 그림 1의 단면도를 나타낸다. LN은 누설 노즐을 의미하며, 특정 누설 지점에서 발생한 초음파가 가이드 튜브를 통해 M/P 센서로 전달되는 경로를 나타낸다. 그림의 붉은 점선은 누설 노즐에서 발생한 초음파가 배관과 보호용 외장재(Protective cladding)로 덮인 단열재(Adiabatic insulation layer) 사이의 간극을 따라 전파된 후, 가이드 튜브를 통해 단열재 외부의 M/P 센서로 전달되는 과정을 설명한다.

Cross-sectional view of the insulation-sheathed pipe connected to an M/P sensor via a rigid guide tube

가이드 튜브의 끝단을 배관에서 일정 거리 이격시켜, 원자로 정상 운전 중 발생하는 유체 유동 진동 및 공동 현상 등의 공정 잡음이 M/P 센서에 도달하지 않도록 차단된다. 이러한 설계는 높은 누설 감지 감도를 확보할 수 있도록 기여할 것으로 기대된다.

3.2 개선한 주파수 무게 중심 방법

FCOG(Frequency Center of Gravity)는 주파수 스펙트럼의 평균 주파수를 나타내는 개념으로, 신호의 주파수 스펙트럼 내 에너지 분포의 중심을 의미한다. 이는 특히 누설 탐지와 같은 응용 분야에서 신호 내 주파수 성분의 분포를 효과적으로 분석하는 데 유용하다[10]. FCOG는 수학적으로 다음과 같이 표현된다.

| (1) |

- fi : i 번째 주파수 성분

- A(fi) : 해당 주파수 성분에서의 에너지 또는 스펙트럼 밀도

- n : 총 주파수 성분의 개수

위와 같이 FCOG를 계산한 후, 본 연구에서 제안하는 방법은 일정 수준 이상의 FCOG의 변위가 감지되면 누설이 발생한 것으로 판단한다. 누설에 의해 발생하는 초음파 신호는 백색 잡음 특성을 가지므로, 거의 모든 주파수 대역에서 에너지 성분이 나타난다. 따라서 누설이 발생하면 FCOG가 이동할 확률이 높아지며, 이를 이용하여 배경 잡음과 FCOG와의 유의미한 편차를 분석함으로써 누설 여부를 검출할 수 있다. 누설 발생 여부는 다음과 같은 식 (2)에 의해 결정한다.

| (2) |

- FCOGLeak : 검출된 누설 신호의 FCOG

- FCOGB/G : 배경 잡음 신호의 FCOG

- Δf : 누설 판단을 위한 최소 주파수 편차 임계값

3.3 랜덤 주파수를 사용한 신호대 잡음비

M/P 센서는 응답 범위 내에서 임의의 N개의 주파수를 선택하여 샘플링한다. 이때, 선택한 주파수 중 최소 N/2 이상의 주파수에서 신호 대 잡음비(SNR, Signal-to-Noise Ratio)가 두 배를 초과하면 누설이 발생한 것으로 판단한다[12].

전 주파수 대역에서 SNR을 평가하지 않고 일부 주파수만을 샘플링하여 분석하는 이유는 첫 번째, 모든 주파수에서 SNR을 평가할 경우, 순간적인 잡음이나 외부 간섭으로 인해 특정 주파수에서 일시적으로 노이즈가 증가하여 전체적인 SNR 평가가 왜곡되면서 잘못된 탐지가 발생할 가능성이 높아진다. 두 번째, 전 주파수에서 SNR을 계산하는 것은 임의의 N 주파수만을 선택했을 때에 비해 비율만큼 연산 비용이 크고, 실시간 처리에 비효율적이다. 따라서, 특정 주파수를 샘플링함으로써 컴퓨팅 자원을 효율적으로 사용하면서도 핵심적인 신호 특성을 포착할 수 있다. 세 번째, 백색 잡음의 특성상 에너지는 모든 주파수 대역에 균일하게 분포하므로, 일부 주파수를 분석하더라도 전체 신호 특성을 대표할 수 있다. 샘플링된 주파수 중 절반 이상에서 SNR이 임계값을 초과할 경우, 실제 누설이 발생했을 확률이 높다는 것을 의미한다. 이러한 내용을 기준으로 한 누설 발생 판단은 아래 식 (3)을 사용한다.

| (3) |

- S/N(fi) : 주파수 fi에서의 SNR

- N : 선택한 랜덤 주파수의 총 개수

- Count(fi|S/N(fi)>2 : SNR이 2를 초과한 주파수의 개수

본 논문에서는 FCOG 기법과 랜덤 주파수 선택 및 SNR 분석을 결합함으로써, 단열 배관 시스템에서 누설을 검출하기 위한 견고하고 이론적으로 타당한 접근법을 제안한다.

Ⅳ. 실험 결과

4.1 FCOG 분석 (0.5 mm 누출, 200 kPa)

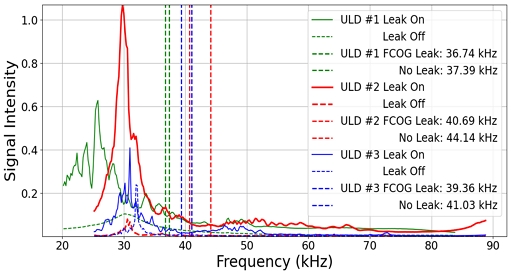

그림 3은 그림 1과 2에 표시된 배관에서 200 kPa의 압력 하에 공기가 통과되는 상황에서, 누설 노즐 #2 위치에서 누설이 발생한 경우와 발생하지 않은 경우에 대해 초음파 센싱 데이터를 비교한 것이다.

초록색 데이터는 ULD #1 센서로 측정한 초음파 세기를, 누설이 발생했거나 아닌 경우로 나누어 보여준다. ULD #1 센서의 누설 발생 시 FCOG는 36.74 kHz, 누설 미발생 시에는 37.39 kHz로 나타나, 두 경우의 차이는 0.65 kHz로 계산되었다. 누설 위치에 가장 가까운 ULD #2의 초음파 센서는 누설 발생 시 FCOG는 40.69 kHz, 누설 미발생 시에는 44.14 kHz로 나타나며, 차이는 3.45 kHz로 산출되었다. 파란색 데이터는 누설 위치의 오른쪽에 위치한 ULD #3 센서로 측정한 초음파 세기를 제시한다. 누설 발생 시 FCOG는 39.36 kHz, 누설 미발생 시에는 41.03 kHz로 측정되어 차이는 1.67 kHz로 나타났다.

그림 3을 보고 식 (2)의 기준으로 누설 발생 여부를 판단할 수 있으며, 그래프에 보이듯이 ULD #2에서 누출이 가장 강하게 탐지했다고 판단할 수 있다.

4.2 SNR 분석 (0.5 mm 누출, 200 kPa)

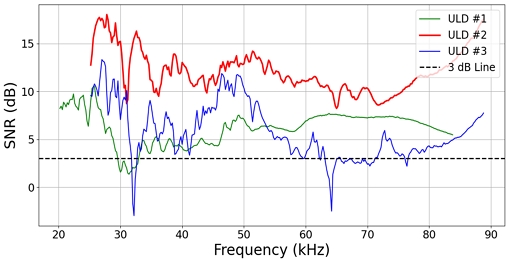

그림 4는 마찬가지로 누설 노즐 #2 위치에 누설이 있을 때와 없을 때 ULD #1, #2, #3 센서에서 측정한 초음파의 평균 SNR을 나타낸다. SNR은 아래 식 (4)에 의거하여 dB 단위로 표시하였다.

| (4) |

ULD #1(파란색)에서 계산된 SNR의 평균값은 6.18 dB인 반면, LN #2에 가장 근접한 ULD #2(빨간색)에서는 평균 12.11 dB로 가장 높은 값을 보였다. ULD #3(초록색)은 평균 5.75 dB를 기록하였다. 식 (3)에 따라, 임계 SNR 값을 2로 설정하였으며, 이는 3 dB에 해당하며 도면 상 검정색 점선으로 표시하였다. ULD #2에서 측정된 SNR은 전체 주파수 스펙트럼에서 3 dB를 초과하였고, ULD #1과 ULD #3 역시 전체 스펙트럼의 약 80~90% 구간에서 3 dB 임계값을 초과하는 것으로 시각적으로 확인된다. 이는 무작위로 선택한 N개의 주파수에 대해 SNR을 평가할 때, 모든 ULD에서 N/2개 이상의 주파수가 임계 SNR인 2(즉, 3 dB)를 초과함을 의미하며, 이를 통해 누설이 발생하였음을 판단할 수 있다. 이러한 결과는 누설 지점이 특히 ULD #2에 매우 근접하여, 누출이 100% 발생하였고, 발생한 지점은 LN #2임을 시사한다.

Ⅴ. 결 론

본 논문에서는 단열재를 사용하는 파이프 배관에서 발생하는 누설을 신속하고 정확하게 검출하기 위한 효율적인 기술을 제안하였다. 제안한 방법은 배관을 둘러싼 단열재 내부에 강체 가이드 튜브를 삽입하여, 누설로 인해 발생하는 초음파 신호를 단열재 외부의 센서로 효과적으로 전달하는 시스템을 기반으로 한다. 또한, 두 가지 신호 분석 기법-개선된 FCOG(주파수 무게 중심) 분석과 무작위 주파수 선택에 따른 SNR 평가-을 결합한 이중 검출 전략을 도입함으로써, 배경 잡음과 비교하여 누설 발생 시 발생하는 주파수 중심의 이동 및 SNR의 유의미한 변화를 정량적으로 평가하였다.

이와 같이 제안한 누설 탐지 기술은 단열재를 사용하는 파이프 배관 시스템 전반에 걸쳐 적용이 가능하며, 화학 플랜트, 도시 상하수도, 산업용 공정 등 다양한 분야에서 누설로 인한 사고 예방 및 유지보수 효율성을 향상시킬 수 있을 것으로 기대된다.

References

- Clarion Energy Content Directors, https://www.power-eng.com/nuclear/an-historical-survey-of-leak-before-break-in-nuclear-plant-piping/, . [accessed: Feb. 18, 2025].

-

D. Broek, "Fracture of structures", in Elementary Engineering Fracture Mechanics; Springer, pp. 377-407, 1982.

[https://doi.org/10.1007/978-94-009-4333-9_15]

-

A. S. Kobayashi, M. Ziv, and L. R. Hall, "Approximate Stress Intensity Factor for an Embedded Elliptical Crack Near Two Parallel Free Surfaces", International Journal of Fracture Mechanics, Vol. 1, pp. 81-95, 1965.

[https://doi.org/10.1007/BF00186746]

-

Y. Jiang, H. Xia, Z. Wang, J. Zhang, and W. Yin, "Research and Design of LBB System for Main Pipeline of Nuclear Power Plant", in Proceedings of the 2021 28th International Conference on Nuclear Engineering, Aug. 2021.

[https://doi.org/10.1115/ICONE28-64429]

-

S. Park and K. Baek, "Method of Improving the Spatial Resolution of Dual Probe Ultrasonic Inspection System Using Wavelet Transform", The Journal of Korean Institute of Information Technology, Vol. 18, No. 7, pp. 91-99, Jul. 2020.

[https://doi.org/10.14801/jkiit.2020.18.7.91]

-

G. Noh and S. Kim, "Method and Experimental Analysis for Pattern Extraction of Complex Datasets", The Journal of the Institute of Internet, Broadcasting and Communication, Vol. 24, No. 6, pp. 107-113, Dec. 2024.

[https://doi.org/10.7236/JIIBC.2024.24.6.107]

-

J. Lee and Y. Kim, "Evaluation Model Platform Based on Mature to Improve IS Audit Quality", The Journal of the Institute of Internet, Broadcasting and Communication, Vol. 23, No. 6, pp. 9-14, Dec. 2023.

[https://doi.org/10.7236/JIIBC.2023.23.6.9]

-

K. Wichman and S. Lee, "Development of USNRC Standard Review Plan 3.6.3 for Leak-Before-Break Applications to Nuclear Power Plants", International Journal of Pressure Vessels and Piping, Vol. 43, No. 1-3, pp. 57-65, 1990.

[https://doi.org/10.1016/0308-0161(90)90092-V]

- T. Niu, H. Jiang, J. Yan, C. Liu, W. Shi, S. Xia, Y. Cai, M. Zhan, F. Li, and M. Zhang, "Acousto-Optic Leakage Monitoring System for Nuclear Power Plant Main Steam Pipeline", U.S. Patent Application No. 11,823,805, Nov. 2023.

-

J. Jang, J. Y. Jeong, J. Park, Y.-S. Cho, K. Pak, and Y. K. Kim, "Feasibility Study of β-Ray Detection System for Small Leakage from Reactor Coolant System", Nuclear Engineering and Technology, Vol. 54, No. 7, pp. 2748-2754, Jul. 2022.

[https://doi.org/10.1016/j.net.2022.01.028]

- C. J. Sallaberry, R. Kurth, E. Kurth-Twombly, and F. W. Brust, "Probabilistic Leak-Before-Break Evaluations of Pressurized-Water Reactor Piping Systems Using the Extremely Low Probability of Rupture Code", U.S. Nuclear Regulatory Commission, Washington, DC, USA, Sep. 2021.

-

S. Gayan, R. Senanayake, H. Inaltekin, and J. Evans, "Reliability Characterization for SIMO Communication Systems with Low-Resolution Phase Quantization Under Rayleigh Fading", IEEE Open Journal of Communications Society, Vol. 2, pp. 2660-2679, Dec. 2021.

[https://doi.org/10.1109/OJCOMS.2021.3133526]

1995년 2월 : 연세대학교 전자공학과(공학사)

1997년 2월 : 연세대학교 전자공학과(공학석사)

2002년 2월 : 연세대학교 전기전자공학부(공학박사)

2002년 2월 ~ 2004년 2월 : SK하이닉스 선임연구원

2004년 3월 ~ 현재 : 목원대학교 전기전자공학과 교수

관심분야 : 데이터 암호화, 마이크로프로세서, 디지털회로설계, IoT 임베디드시스템디지털회로설계, IoT 임베디드시스템