CIE L*a*b* 색공간 색차 특성과 광택을 이용한 자동차 플라스틱 노화도 예측

초록

본 논문에서는 기존에 제공하는 정보이외에 중고차 내장재에 대한 노화 정보를 제공할 수 있도록 자동차 내장재의 내광성 특성을 이용하여 내장재에 대한 변퇴색의 정도를 측정하여 내장재의 노화정도를 예측한다. 실험은 자동차시험원 신차 시험방법인 내광성 시험방법을 이용하며, 국제조명위원회에서 규정한 CIE L*a*b* 색공간 특성 및 광택특성을 이용하여 각각 색차와 광도의 변화정도를 측정하는 것으로 900시간 측정한 데이터를 시간(h)에 따른 2차, 3차함수로 나타낸다음 1년(2,400시간(h)), 3년(7,200시간(h)), 5년(12,000시간(h))후의 값을 예측하였다. 2차, 3차함수에서 시간변화에 따른 내광성 특성변화가 정확하게 나타남을 확인할 수 있었으며 장시간 후의 노화된 내광데이터를 예측할 수 있다. 본 논문에서 얻어진 데이터를 이용하여 중고차 내장재에 대한 좀 더 정확한 정보가 제공될 것으로 판단된다.

Abstract

In this paper, we performed the test for aging prediction of automobile interior materials such as plastic. To predict of aging of automobile interior materials, plastics, we adopted RENAULT D47 1431/--N light-resistance test method and mesaured CIE L*a*b* for color and light reflection factor for gloss using the method. First, after accomplishing light-resistance test during 900 hours, two kinds(second and third order equation) of trend lines were drawn for CIE L*a*b* values and gloss value and then we obtained the aging prediction data over long-term (2,400h, 7,200h and 12,000h)using the 900hour data and can predicted the change rate of color and gloss over time through the data. The predicted data will be a reliable information to used car consumers

Keywords:

ageing prediction of automobile interior material, CIE L*a*b* color difference factor, gloss, light-resistanceⅠ. 서 론

현재 대기업의 중고차 시장진출로 중고차매매가 활성화 되고 있으며, 중고차에 대한 정확한 정보가 요구되는 시점이다.

국내 중고차 거래건수는 1990년대 초반까지 신차의 절반정도 수준이었으나, IMF이후 2000년 전후로 중고차 거래건수가 신차를 앞질렀다. 2011년부터는 중고차 거래건수가 신차의 2배 이상 거래되고 있으며, 2021년 한해 중고차 거래건수는 387만 2321대로 신차 거래건수 144만 786대와 비교하면 2.6배 이상 차이가 난다. 중고차 1대당 평균 1,000만원이라고 가정하면, 2021년 중고차 시장규모는 대략 38.7조에 달한다. 이와같이 자동차 거래건수가 해마다 증가하고 있는데 반해 국내 중고차 시장에서 허위매물, 성능·상태 불량 등의 이유로 소비자들의 피해가 계속해서 발생하고 있다. 많은 소비자들이 중고차 관련 소비자피해가 발생함에도 불구하고 중고차를 구매하고 있지만 허위매물, 불투명한 가격산정으로 소비자들은 중고차 구매 시 불만을 겪는 경우가 많다[1].

중고차 사고유무, 침수차 여부, 특히 전기차의 경우 배터리의 안전과 정상 작동여부에 대한 정보를 소비자들이 전달받고, 이를 중고차 업체에서 보증해야 한다. 또한 온라인 플랫폼을 통하여 중고차의 잔존가치를 평가하고, 등급을 매겨 중고차의 품질, 평가, 가격 산정을 명확히 공개한다면, 소비자들의 중고차 시장에 대한 신뢰 회복과 인식개선을 토대로 중고차 매매집단에 대한 브랜드 가치가 올라갈 수 있을 것이다. 이와 같이 중고자동차에 대한 많은 정보를 제공하기 위해서는 기존에 제공되던 사고유무, 침수여부등과 같은 정보이외에도 자동차 부품 및 내장재 노화에 대한 많은 연구가 필요하다.

참고문헌[2]에서는 에어백용 원단의 온도에 의한 열산화 및 습도에 의한 가수분해 메커니즘을 확인하여 온도와 습도에 의한 가속수명시험법을 개발하여 국내외 에어백 원단의 수명을 비교평가하였다.

참고문헌[3]에서는 안전벨트가 쉽게 마모되는 특성을 방지하고자 새로운 구조를 갖는 웨빙의 구조요인 최적화를 통하여(Structural factor) , normalusage marks를 최소화하는 동시에 수명을 향상시킬 수 있는 최적의 구조에 대해 연구를 진행하였다.

참고문헌[4]에서는 자동차 안전벨트용 웨빙의 신뢰성을 평가하기 위해 UV조사, 온도, 마모의 스트레스를 적용한 복합가속시험을 실시하여 시험시간을 단축하면서 웨빙의 수명을 예측할 수 있는 가속수명시험방법을 개발하였고, 여러 가지 스트레스 요인에 따른 가속계수 및 수명을 예측하였다. 또한 참고문헌[5]에서는 자동차 윤활유 누유 방지용 오일 씰 및 가스켓용 불소 고무(Fluoroelastomer)의 수명 예측에 관해 연구하였다. 이외 자동차 고무에 대한 많은 연구가 진행되었다[6]-[9]. 이들 연구에서는 에어백용 원단과, 안전벨트용 웨빙 및 고무등에 대한 수명예측을 진행하였으나 자동차에 사용되는 많은 부품과 내장재에 관한 연구는 다소 부족함을 알 수 있다.

본 논문에서는 자동차 내장재 중 플라스틱에 대해 자동차시험원에서 진행하는 내광성 시험항목을 이용하여 내광성 변화를 측정한 후 장시간 노출시간에 따른 내장재 노화정도를 예측한다. 2장에서는 국제조명위원회에서 규정한 CIE L*a*b* 색공간 특성 및 광택특성에 대해 설명하고 3장에서는 자동차시험원 신차 시험방법인 내광성 시험방법을 이용하여 측정한 결과 및 내장재 노화예측결과를 제시하며. 4장에서는 결론에 대해 기술한다.

Ⅱ. 내장재 시험에서의 CIE L*a*b* 색공간 및 광택 특성

2.1 CIE L*a*b* 색공간

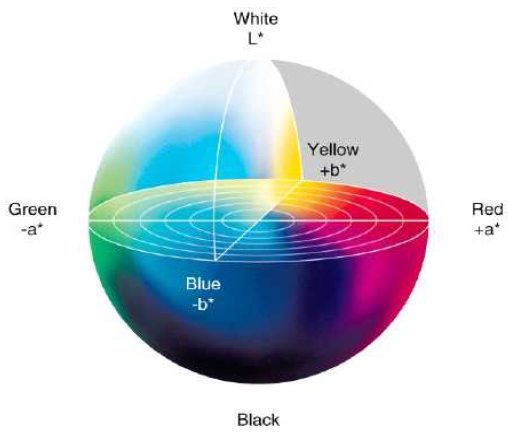

일반적으로 색의 구성 요소는 색상, 명도, 채도로 정의한다[10][11]. 그러나 본 논문에서는 CIE L*a*b 색공간을 사용하는데 이는 CIE(국제조명위원회)에서 규정한 색공간으로, 사람 눈이 감지할 수 있는 색상(CIE L*a*b*)과 색차(CIE △E)가 거의 일치하도록 3차원 공간에 표현한 것이다. 그림 1은 CIE L*a*b 색공간을 나타낸 것으로 색상은 L*값, a*값, b*값을 갖는 하나의 점으로 표현이 가능하며, 색차는 두 색상이 표현하는 L*값, a*값, b*값의 두 점 사이의 기하학적 거리로 나타낼 수 있다[12][13].

예를 들어, CIE L*a*b* 색공간에 하나의 점(L*₁, a*₁, b*₁)과 다른 하나의 점(L*₂, a*₂, b*₂)이 있다고 가정하자.

각각의 점은 물체의 색상을 나타내고, 두 점 사이의 기하학적 거리가 색차(CIE △E)를 나타내며 다음과 같이 식 (1)로 표현할 수 있다.

| (1) |

CIE L*a*b* 색공간에서 L*값은 밝기를 나타낸다. L* = 0 이면 검은색이며, L* = 100 이면 흰색(광원)을 나타낸다. a*은 빨강과 초록 중 어느 쪽으로 치우쳤는지를 나타낸다. a*이 음수(-)이면 초록에 치우친 색상이며, 양수(+)이면 빨강 쪽으로 치우친 색상이다. b*은 노랑과 파랑 중 어느 쪽으로 치우쳤는지를 나타낸다. b*이 음수(-)이면 파랑에 치우친 색상이고 b*이 양수(+)이면 노랑에 치우친 색상이다.

CIE L*a*b* 색공간의 가장 큰 장점은 모니터나 프린터 장비에 따라 색공간이 달라지지 않고, 인간이 느끼는 색에 대한 느낌을 바탕으로 컴퓨터에서 동일하게 표준화하여 만들어낸 색공간이라는 것이다. 본 논문에서 측정하고자 하는 중고차 내장재의 내광성은 시간(h)변화에 따른 식 (1)의 색차를 측정하여 적외선과 같은 햇빛에 대한 노출로 인해 변색이 되는 정도를 시험한다.

내광성은 자동차 시험원에서 국내 여러자동차 회사의 신차 내장재의 품질을 평가해주기 위한 공식적인 시험항목으로 햇빛과 유사한 인공광원 시험조건을 만들어 시험실에서 시험을 한다. 내광성 시험기는 ATLASCi3000+ 으로 Xenon-Arc Lamp에 필터를 사용한 인공광원을 이용하여 시험을 진행하며 위에서 설명한 색공간 특성을 테스트하게 된다.

2.2 광택

광택특성을 이용한 내장재 노화예측은 색상이외에 내장재 표면의 물리적인, 또는 노화특성에 따라 변하는 반사비율을 이용하여 측정한다. 반사비율을 측정하기 위해 내장재표면에서 난반사되어 나오는 빛을 제외한, 특정각도로 정반사되어 나오는 빛의 양을 측정한다. 내장재 반사비율 측정방법은 내장재 위에 빛의 입사각을 20°(고광택), 60°, 85°(저광택)로 입사시켜 반사되는 반사율을 측정한다. 일반적으로 60°의 입사각으로부터 얻어진 반사비율을 광택으로 사용한다. 본 논문에서는 60°를 측정조건으로 고정시켜 놓고 광택을 측정한다.

Ⅲ. CIE L*a*b* 색공간 특성과 광택을 이용한 내장재 내광성 시험 및 장시간 데이터 예측

내장재 CIE L*a*b* 색공간 특성의 색상과 광택을 실험하기 위한 방법으로 르노 RENAULT D47 1431/--N 내광성 시험방법을 이용한다. 이 방법은 내장재의 위치에 따라 고온(100℃), 중온(85℃) 2가지 조건으로 나누어지는데 본 논문에서는 고온 즉 르노100에 대하여 색상(CIE L*a*b*)과 광택(반사비율)을 측정하였다. 또한 내광성 시험은 900 시간(h) 진행하여 색상과 광택 데이터를 측정하고, 엑셀을 활용하여 측정된 색상데이터 및 광택데이터를 2차, 3차함수로 표현한 후 연간 일조 시간(장시간)에 따른 내광성 변화를 예측하였다. 시험 및 예측에 사용된 내장재는 3종류의 플라스틱이다.

3.1 플라스틱에 대한 색상 L* 시험 및 예측

본 논문에서 3종류의 플라스틱을 시험하였으며 2.1절에서 설명한 바와같이 L* = 0 이면 검은색이며, L* = 100 이면 흰색(광원)을 나타낸다.

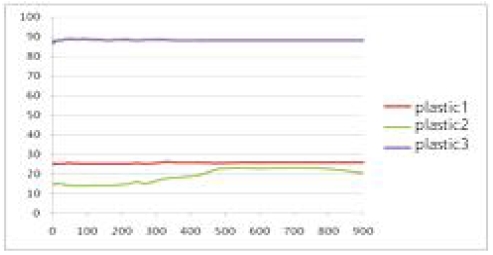

그림 2는 900시간동안 진행된 시험에서 플라스틱 L*값 변화를 시간(h)에 따른 그래프로 나타낸 그림이다. 빨간색 선 플라스틱1의 경우, 25~26 사이의 값을 보인다. 초록색 선 플라스틱2의 경우, 14~24사이의 값을 보이며 보라색 선 플라스틱3의 경우, 86~89 사이의 값을 보인다. 900시간을 진행했을때 초록색 선 플라스틱2에서 L*값 변동 폭이 큰 것을 알 수 있으며, 초기값이 검은색 플라스틱에서 변화가 큼을 알 수 있다.

표 1은 그림 4에서의 플라스틱 L*값 변화를 시간 h에 따른 2차, 3차함수로 표현한 식이다. 플라스틱 1,2,3을 각각 P1,2,3으로 표기하였다. 표 1의 함수값을 기반으로 연간 일조시간(h)인 1년(2,400시간(h)), 3년(7,200시간(h)), 5년(12,000시간(h))을 넣어 시간이 많이 흐른 후의 L*값을 예측할 수 있으며 이를 표 2에 나타냈다.

표 2에서 장시간에 따른 L*값 변화를 보면 플라스틱1(P1)의 경우 2차와 3차가 1년(27.6), 3년(32.4), 5년(37.2)으로 L*값이 상승하며, 플라스틱2의 경우, 2차가 1년(40.3), 3년(93.1), 5년(145.9)으로 L*값이 상승하며, 플라스틱3의 경우, 2차가 1년(92.5), 3년(102.1), 5년(111.7)으로 L*값이 상승하며, 3차는 1년(106.7), 3년(145.1), 5년(183.5)으로 L*값이 상승함을 알 수 있다. 노화가 진행될수록 색상이 변색됨을 고려할 때 플라스틱 L*값은 상승되어야 하고 따라서 플라스틱 2차, 3차함수는 모두 정상적으로 볼 수 있다.

3.2 플라스틱에 대한 색상 a* 시험 및 예측

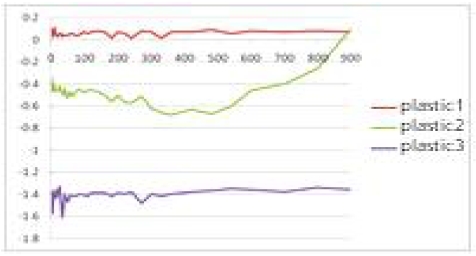

CIE L*a*b* 색공간에서의 a*는 빨강과 초록 중 어느 쪽으로 치우쳤는지를 나타낸다. a*이 음수(-)이면 초록에 치우친 색상이며, 양수(+)이면 빨강 쪽으로 치우친 색상이다. 그림 3은 900시간동안 진행된 시험에서 플라스틱 a*값 변화를 시간(h)에 따른 그래프로 나타낸 그림이다.

빨간색 선 P1의 경우, 0~0.2 사이의 값을 초록색 선 P2의 경우, -0.7~0.1 사이의 값을 보이며 보라색선 P3의 경우, -1.6~-1.2 사이의 값을 보인다. 초록색 선 P2에서 내광성의 a*값 변동 폭이 큰 것을 알 수 있다.

표 3은 그림 3과 같이 900시간을 시험하여 얻은 플라스틱 a*값 변화를 2차, 3차함수로 표현한 것이며, 표 3을 기반으로 연간 일조시간(h)인 1년(2,400시간(h)), 3년(7,200시간(h)), 5년(12,000시간(h))을 넣어 시간이 많이 흐른 후의 a*값을 예측할 수 있으며 이를 표 4에 나타냈다.

플라스틱1의 경우 르노100 내광성은 초기 0~0.2에서 2차와 3차함수 모두 시간이 지날수록 0.059로 값이 낮아지며, 플라스틱 2의 경우 초기 –0.7~0.1에서 2차함수의 경우 시간이 지날수록 –2.81에서 –12.41로 값이 점점 짐을 알 수 있어 색이 변색됨을 할 수 있다. 플라스틱3의 경우 초기 –1.6~-1.2에서 2차 3차 함수 모두 음수값을 유지하므로써 색이 변색됨을 알 수 있다.

3.3 플라스틱에 대한 색상 b*시험 및 예측

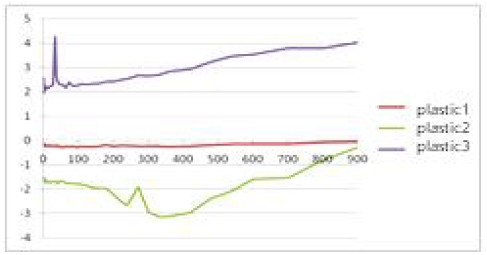

CIE L*a*b* 색공간에서의 b*는 노랑과 파랑 중 어느 쪽으로 치우쳤는지를 나타낸다. b*은 노랑과 파랑 중 어느 쪽으로 치우쳤는지를 나타낸다. b*이 음수(-)이면 파랑에 치우친 색상이고 b*이 양수(+)이면 노랑에 치우친 색상이다. 그림 4는 900시간동안 진행된 시험에서 플라스틱 b*값 변화를 시간(h)에 따른 그래프로 나타낸 그림이다. 빨간색 선 P1의 경우, -0.3~0 사이의 값을 보인다. 초록색 선 P2의 경우, -3.2~0 사이의 값을 보이며 보라색 선 P3의 경우, 1.9~4 사이의 값을 보인다. 초록색 선 P2에서 b*값 변동 폭이 큰 것을 알 수 있다.

표 5는 그림 4에서와 같이 900시간을 시험하여 얻은 플라스틱 b*값 변화를 2차, 3차함수로 표현한 것이며, 표 5를 기반으로 연간 일조시간(h)인 1년(2,400시간(h)), 3년(7,200시간(h)), 5년(12,000시간(h))을 넣어 시간이 많이 흐른 후의 b*값을 예측할 수 있으며 이를 표 6에 나타냈다. 플라스틱1의 경우 초기 –0.3~0에서 2차와 3차가 1년(-0.2), 3년(-0.2), 5년(-0.2)으로 b*값이 비슷하게 유지되며, 플라스틱2의 경우 초기 –3.2~0에서 2차와 3차에서의 b*값이 하락하여 시간에 따라 변색됨을 알 수 있으며, 플라스틱3의 경우 초기 1.9~4에서, 르노100 내광성은 2차가 1년(4.6), 3년(9.4), 5년(14.2)으로 b*값이 상승하여 노랑색에 치우치는 값을 가짐을 알 수 있다. 함을 알 수 있다.

3.4 플라스틱에 대한 광택 시험 및 예측

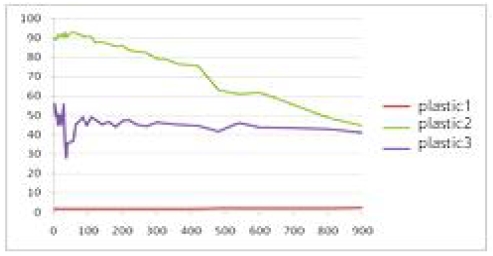

광택은 2.1에서 설명한 바와 같이 내장재 위에 빛을 60°로 입사시켰을 때 반사되는 반사비율을 광택으로 사용한다. 그림 5는 900시간동안 진행된 시험에서 플라스틱 a*값 변화를 시간(h)에 따른 그래프로 나타낸 그림이다.

빨강색 선 플라스틱1의 경우, 1.6~2 사이의 값을 보인다. 초록색 선 플라스틱2의 경우, 95~40 사이의 값을 보이며 보라색 선 플라스틱3의 경우, 25~60 사이의 값을 보이며 초록색 선 플라스틱2와 보라색 선 플라스틱3에서 르노100 내광성의 광택 변동 폭이 큰 것을 알 수 있다.

표 7은 그림 5에서와 같이 900시간을 시험하여 얻은 플라스틱 광택값 변화를 2차, 3차함수로 표현한 것이며, 표 7을 기반으로 연간 일조시간(h)인 1년(2,400시간(h)), 3년(7,200시간(h)), 5년(12,000시간(h))을 넣어 시간이 많이 흐른 후의 광택값을 예측할 수 있으며 이를 표 8에 나타냈다.

플라스틱 1의 경우 르노100 내광성은 2차가 1년(1.5), 3년(1.5), 5년(1.5)으로 광택이 비슷하게 유지된다. 플라스틱2의 경우, 르노100 내광성은 2차가 1년(14.6), 3년(-138.9), 5년(-292.5)으로 광택이 하락하며, 플라스틱3의 경우, 르노100 내광성은 2차가 1년(9.8), 3년(-66.9), 5년(-143.7)으로 광택이 하락하며, 3차는 1년(-61.3), 3년(-282.1), 5년(-502.9)으로 광택이 하락함을 알 수 있다.

3.5 결과 분석

위에서 차량 내 내장재 노화정도를 예측하기 위한 내광성 시험을 진행하였다. 내장재 내광성 시험을 위해 자동차 시험원에서 신차테스트에 진행하는 RENAULT D47 1431/--N 내광성 시험방법으로 르노 내광성을 시험하는 ATLAS Ci3000+ 시험기를 이용하였으며. 시험기 내부에서 나오는 빛은 Xenon-Arc Lamp에서 나오는 빛으로, 태양광과 유사하도록 구현하였다. 필터조합은 내측필터로 BOROSILICATE 재질, 외측필터로 SODALIME 재질을 사용하였으며, 조사조도는 1.4 W/m² (420 nm) 이다.

조사조도는 단위면적당 표면에 비추는 빛의 에너지양이다. 또한 광택은 빛이 표면에서 난반사되어 나오는 빛을 제외한, 특정각도로 정반사되어 나오는 빛의 양을 측정하는 것으로 본 논문에서도 60°를 측정조건으로 고정시켜 놓고 광택을 측정하였다. 먼저 내광성 시험기에서 900시간동안 CIE L*a*b* 색공간 특성 및 광택특성의 변화를 측정하여 2,3차 함수로 표현하여 표 1, 표 3, 표 5 및 표 7에 제시하였으며, 이들을 이용하여 장시간 노출 즉, 1년, 3년, 5년후의 색공간 특성 및 광택특성 변화를 예측하여 표 2, 표 4, 표 6 및 표 8에 제시하였다. 예측된 표에서 알 수 있듯이 시간에 지남에 따라 색상의 변색 및 광택값의 하락이 이루어짐을 알 수 있고 따라서 900시간동안의 색상 및 광택값을 이용하여 예측한 2,3차 함수식이 정확한 결과를 나타냄을 알 수 있고 이를 통해 장시간 후의 내광데이터를 예측할 수 있다.

Ⅳ. 결 론

현재 중고차에 대한 신뢰를 높이기 위해 대기업에서 중고차시장에 진입하려는 과정에 있다. 중고차시장에서 구매자에세 좀 더 많은 그리고 정확한 정보를 제공할 필요가 있다. 본 논문에서는 자동차 내장재의 내광성 특성을 이용하여 내장재의 노화도에 대한 정보를 제공하기 위한 실험을 진행하였다. 내장재의 노화도는 내광특성을 이용하는데 내광성은 가시광선, 자외선 및 적외선과 같은 햇빛에 대한 노출로 인해 변색이 되는 정도를 나타내는 것으로 국제조명위원회에서 규정한 색공간 특성과 광택특성을 이용하여 각각 색차와 광도의 변화정도를 측정하였다. 900시간 실험을 진행하여 얻은 색공간 특성과 광택특성 데이터를 이용하여 시간(h)에 따른 2차, 3차함수를 추출한 후 1년, 3년, 5년 후의 노화데이터값을 예측하였다. 2차, 3차함수에서 시간변화에 따른 내광성특성변화가 정확하게 나타남을 확인할 수 있었기 때문에 추출된 함수를 이용한 장시간 노출에 따른 노화도 데이터도 신뢰성이 있을것으로 판단된다. 본 논문에서 얻어진 예측함수는 중고차시장에 좀 더 효율적인 정보제공의 효과가 있을 것으로 기대된다.

Acknowledgments

이 논문은 2023년 공주대학교 학술연구지원사업의 연구지원에 의하여 연구되었음

References

- Y.-C. Han, T.-S. Park, and J.-Y. Kim, "Evaluating the performance of a used car price prediction model using AutoML and XAI", Proceeding of KICS, pp. 1668-1669, Jun. 2023.

- H.-J. Koo, H.-W. Cho, and G.-S. Chang,, "Lifetime Prediction of Automotive Airbag Fabrics", Journal of Applied Reliability, Vol. 9, No. 4, pp. 319-329, Dec. 2009.

- H.-J. Koo and Y.-G. Kim, "Wear Characteristics and lifetime enhancement by structural improvement of Rukaflex weaving for car seatbelt", Conference of Applied Reliability, pp. 381-383, May 2006.

- H.-J. Koo, Y.-G. Kim, and D.-H. Kim, "A Study on the Reliability of Seatbelt Webbing (2) -Lifetime Prediction-", Journal of the Korean Fiber Society, Vol. 40, No. 2, pp. 151-157, 2003.

-

P.-C. Lee, S. Y. Kim, S. K. Jeoung, S.-H. Wei, Y. K. Ko, J. U. Ha, J.-Y. Lee, and M. Kim, "Lifetime Prediction of Fluoroelastomer Using Accelerated Aging Test", Polym. Korea, Vol. 45, No. 6, pp. 910-914, Nov. 2021.

[https://doi.org/10.7317/pk.2021.45.6.910]

-

H. S. Lee, J. H. Do, W. Ahn, and C. Kim, "A Study on Physical Properties and Life Time Prediction of ACM Rubber forAutomotive Engine Gasket", Elastomers and composites, Vol. 47, No. 3, pp. 254-258, 2012.

[https://doi.org/10.7473/EC.2012.47.3.254]

-

O. Gehrmann, M. E. Yaagoubi, H. E. Maanaoui, and J. Meier, "Lifetime Prediction of Simple Shear Loaded Filled ElastomersBased on the Probability Distribution of Particles", Polymer Testing, Vol. 75, pp. 229-236, May 2019.

[https://doi.org/10.1016/j.polymertesting.2019.02.025]

-

S. Ronan, T. Alshuth, S. Jerrams, and N. Murphy, "Long-term StressRelaxation Prediction for Elastomers Using the Time-temperature Superposition Method", Materials & Design, Vol. 28, No. 5, pp. 1513-1523, 2007.

[https://doi.org/10.1016/j.matdes.2006.03.009]

-

M. E. Yaagoubi, H. E. Maanaoui, and J. Meier, "New Fatigue TestSample: Lifetime Prediction of Carbon Black Filled ElastomersBased on the Probability Distribution of Particles", Polymer, Vol. 208, pp. 122973, Nov. 2020.

[https://doi.org/10.1016/j.polymer.2020.122973]

- J.-Y. Hong, "A Study on Colour Properties for Colour Recognition in Digital Media Environments", The Journal of The Institute of Internet, Broadcasting and Communication (IIBC) Vol. 24, No. 3, pp. 9-14, Jun. 2024.

- J.-Y. Hong and J.-S. Shin, "A Study on Colour Recognition Based on Aspect Ratio", The Journal of The Institute of Internet, Broadcasting and Communication (IIBC), Vol. 20, No. 4, pp. 123-128, Aug. 31, 2020.

-

C. Gómez-Polo, et al., "Comparison of the CIELab and CIEDE2000 color difference formulas", Journal of Prosthetic Dentistry, Vol. 115, No. 1, pp. 65-70, Jan. 2016.

[https://doi.org/10.1016/j.prosdent.2015.07.001]

-

G. Wübbeler, J. C. Acosta, and C. Elster, "Evaluation of uncertainties for CIELAB color coordinates", Color Research and Application, Vol. 42, No. 5, pp. 564-570, Jan. 2017.

[https://doi.org/10.1002/col.22109]

2022년 8월 : 공주대학교 공과대학 대학원 컴퓨터공학과(공학석사)

2015년 ~ 현재 : FITI 시험연구원

관심분야 : 데이터베이스, 인공지능 및 배터리관리시스템(BMS)

1983년 2월 : 숭실대학교 전자공학과(공학사)

1989년 8월 : 숭실대학교 전자공학과(공학석사)

1998년 2월 : 숭실대학교 전자공학과(공학박사)

1998년 4월 ~ 현재 : 공주대학교 컴퓨터공학부 교수

관심분야 : 실시간 영상처리, 컴퓨터비젼, 물체인식, 증강현실, IT거버넌스