기계학습 기법을 이용한 선박용 전동기 고장진단에 관한 연구

초록

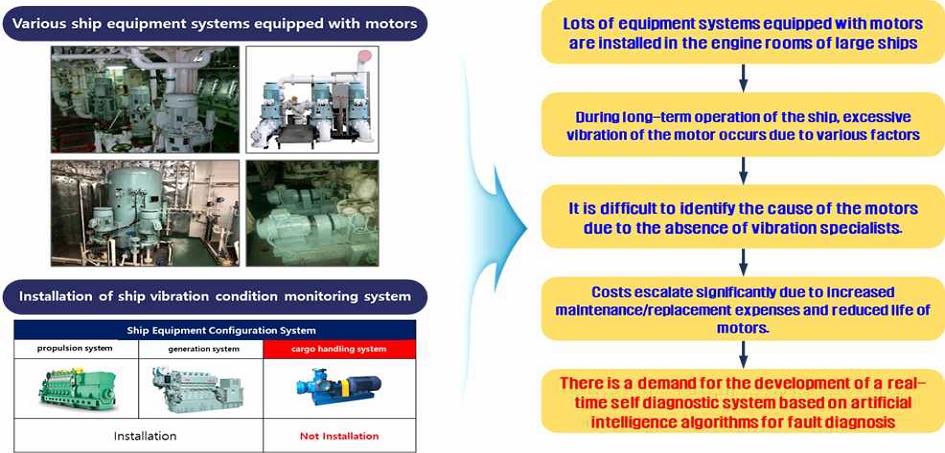

선박의 핵심 장비는 대부분 전동기를 이용한 회전기기로서, 운항 중에 고장이 발생할 경우에는 해당 분야의 전문 지식을 갖추고 있는 승조원의 부재로 인해 초기 대처에 어려움이 있다. 또한, 항구 도착 후에도 전문가 투입에 따른 시간/비용 등 추가적인 문제가 발생한다. 선내 운용되고 있는 전동기 기반의 회전 장비류를 대상으로 비 전문가도 초기에 대응할 수 있도록 기계학습 기법을 이용한 고장진단 기술이 요구된다. 본 연구에서는 전동기에서 발생하는 진동 신호를 이용하여 기계학습 기반의 고장진단 알고리즘을 제안한다. 제안하는 기계학습 기반의 고장진단 알고리즘의 평가를 위해 전동기를 대상으로 테스트베드 환경을 구축하였으며, 전동기 상태 및 고장 신호의 강도에 따라 총 21개의 고장모드를 생성하고 평가하였다. 본 연구를 통해 선박용 전동기를 대상으로 상태 진단 기술이 한 단계 고도화되기를 기대할 수 있다.

Abstract

Most of the critical equipment on ships are rotating machinery driven by electric motors. When faults occur during navigation, the absence of crew members with specialized knowledge in the related field often leads to initial difficulties in handling these situations. Additionally, the deployment of experts upon arrival at the port can result in additional challenges in terms of time and cost. There is a growing demand for fault diagnosis technology using machine learning techniques that can enable non-experts to respond to initial fault conditions in electric motor-based rotating equipment operating on ships. In this study, we propose a machine learning-based fault diagnosis algorithm using vibration signals generated by electric motors. To evaluate the proposed machine learning-based fault diagnosis algorithm, we established a testbed environment focusing on electric motors. We created and assessed a total of 21 fault modes based on motor condition and intensity of fault signals. Through this research, we anticipate an advancement in condition monitoring technology for shipboard electric motors.

Keywords:

machine learning, machinery fault diagnosis, vibration analysis, shipboard electric motorⅠ. 서 론

선박의 핵심 장비는 대부분 동력기를 이용한 회전체 기기로서, 운항 중 고장이 발생할 경우, 해당 분야의 전문적 지식을 갖추고 있는 승조원의 부재로 인해 초기에 대처에 어려움이 있다. 기존의 고장 진단을 하는 방식은 휴대용 진동측정장비를 이용하여 단순 진동의 크기만을 측정하기 때문에 전동기의 원인요소를 파악하기 힘들다. 따라서 항구 입항 시 전문가 투입, 유지보수, 출항 지연 등에 따른 시간/비용의 문제가 발생한다.

이에 선내 운용되고 있는 동력기 기반의 회전 장비류를 대상으로 비전문가도 초기에 대응할 수 있는 시스템의 필요성이 요구된다. 본 논문에서는 개선된 CNN(CNN + GAP)을 이용한 기계학습 기반의 고장진단 기술을 제안한다.

Ⅱ. 전동기 고장 진단 분석

2.1 제안하는 선박용 전동기 고장진단 분석

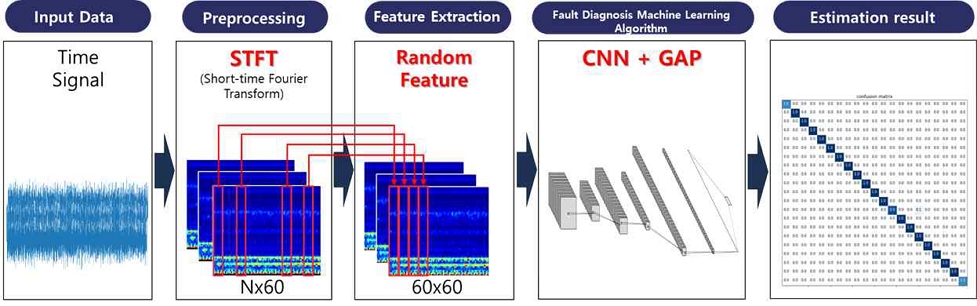

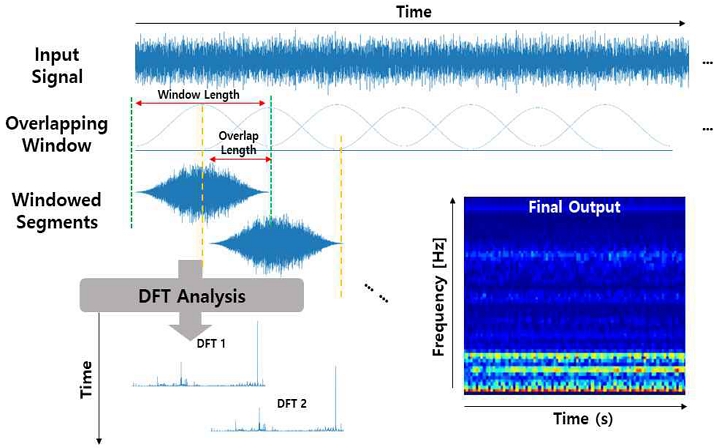

이 논문에서 제안하는 선박용 전동기 고장진단 분석의 전체 흐름도는 다음 그림 2와 같다. 진동 센서를 이용하여 취득한 시간 영역의 진동 데이터를 기계학습 알고리즘의 성능을 향상시키기 위해 전처리 과정을 거치며 이때 STFT(Short-Time Fourier Transform) 방법을 사용한다. STFT는 시간 영역의 신호를 일정한 시간 단위로 작은창(Window)을 나눠 각각의 Window에 Fourier Transform을 적용하면 시관과 주파수 변화를 동시에 분석할 수 있다. 이렇게 전처리 된 데이터를 과적합과 기계진단 알고리즘 입력 데이터 크기를 고려하여 무작위 특징 추출 과정을 거친다.

최종적으로 해당 데이터를 이용하여 고장진단 기계학습 알고리즘을 이용하여 학습 및 평가를 진행한다.

2.2 기계학습 알고리즘

CNN 알고리즘에서는 Convolution layer와 Pooling layer의 새로운 층이 추가된 필터링 기법을 적용 후 DNN 알고리즘의 전체연결층를 사용하여 학습을 진행하고 있다.

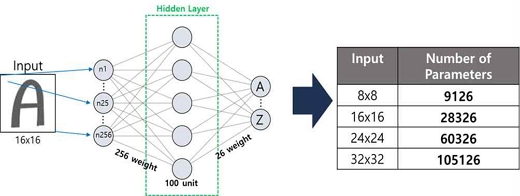

여기서 이미지 형태의 데이터를 입력 데이터로 활용 시 전체연결층에서 다음과 같은 문제점을 가지게 된다.

1) 입력 데이터의 크기가 증가할 경우, 입력 뉴런의 수도 급격하게 증가하게 된다. 또한 이에 비례하여 학습 파라미터의 수도 급격하게 증가하게 된다.

2) 다차원의 입력 데이터의 경우 근접 데이터 간에 상관성을 가지게 된다. 이러한 상관관계는 전체연결층의 입력 데이터로 사용하기 위해서 직렬화(Serialization)되면서 상관관계가 손실된다.

3) 입력 데이터의 전체적 관계(Topology)를 고려할 수 없으므로, 입력 데이터의 변형에 취약하다.

4) 위와 같은 부분으로 인해 학습량과 많은 파라미터로 인해 학습 연산 시간이 증가할 뿐 아니라 높은 성능을 기대하기 어렵다.

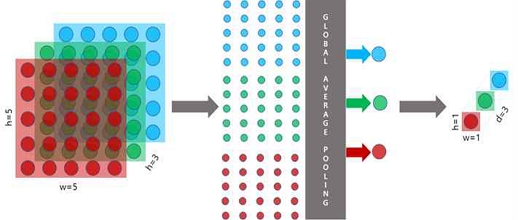

기존 CNN 알고리즘의 전체연결층의 취약점을 해결하기 위한 대안으로 전역평균풀링(이하 GAP)를 적용하였다. GAP 연산 방법은 그림 4과 같이 같은 채널의 특징들을 모두 산술 평균 연산 후 채널의 갯수 만큼의 원소를 가지는 벡터로 만들게 된다.

전체연결층 대신 전역평균풀링를 적용 시 다음과 같은 강점을 가진다.

1) 채널의 값들은 하나의 평균값으로 출력되어 1차원 벡터로 나타나기 때문에 어떤 크기의 입력이 들어와도 상관이 없다.

2) 단순 1차원의 벡터로 축소되는 연산이므로 파라미터가 추가되지 않아 학습적인 측면에서 유리하다. 또한 파라미터의 개수가 전체연결층만큼 증가하지 않아 과적합 측면에서도 효과적이다.

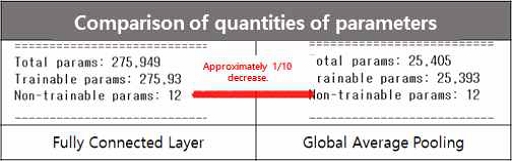

다음 그림 6는 실제 전체연결층와 전역평균풀링의 파라미터를 비교한 것이다.

3) 또한 학습 파라미터 수의 감소로 인해 연산량이 줄어들고 연산 속도는 증가하게 된다.

Ⅲ. 실험 및 평가

3.1 실험 대상 및 환경

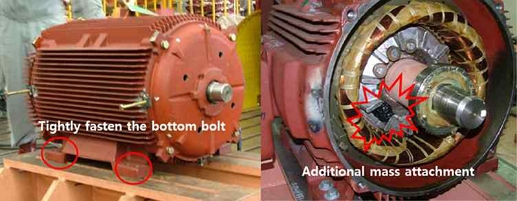

본 논문에서 제안한 고장진단 알고리즘 성능을 평가하기 위해서는 전동기 고장 데이터가 필요하다. 현재 선박에서 운용되고 있는 전동기 기반의 장비들은 주기적 유지보수를 진행하고 있어 고장에 대한 진동 신호의 취득에 있어 한계가 있다. 이에 전동기를 대상으로 인위적으로 고장 환경을 구현하여 진동 데이터를 취득하였다.

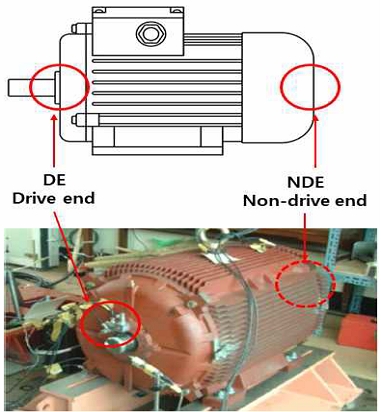

실험을 진행한 대상 전동기의 실제 모습은 그림 7과 같으며 주요 사양은 다음 표 1에 나타내었다.

대상 전동기에 센서 부착 위치는 Drive end(이하 DE)와 Non-drive end(이하 NDE)에 설치하였으며, 부착 방향은 Axial, Horizontal, Vertical의 3축으로 구성하였다.

마지막으로 취득되는 진동 데이터의 개수는 12,800개로 구성되며, text 형식의 파일로 저장하였다. 위와 같은 대상 전동기의 고장 모드 테스트 환경을 구축하여 실험을 진행하였다.

3.2 고장 모드

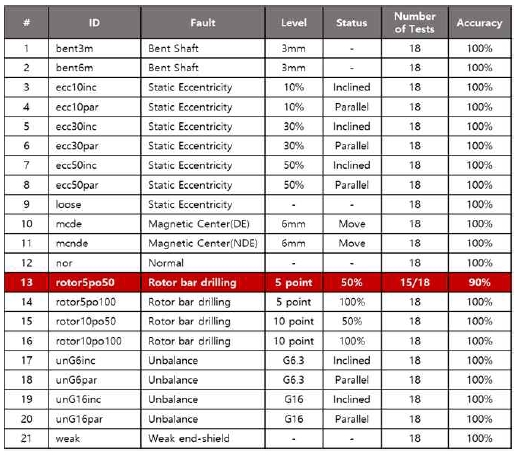

전동기에서 빈번하게 발생하는 7종의 고장 종류를 실험으로 구현하였으며, 상태와 강도에 따라 상세하게 분류하여 21종의 고장모드를 구현하였다. 각 고장 모드에 대한 항목은 다음과 같다.

3.3 CNN + GAP 알고리즘 설계

본 연구에서 전동기 고장 실험을 통해서 취득한 21종의 고장 모드에 대한 진동 신호를 이용하여 알고리즘의 학습 및 테스트를 진행하였다. 기계학습 기반 알고리즘의 모델 설계는 다음의 표 3와 표 4과 같다.

3.4 평가 결과

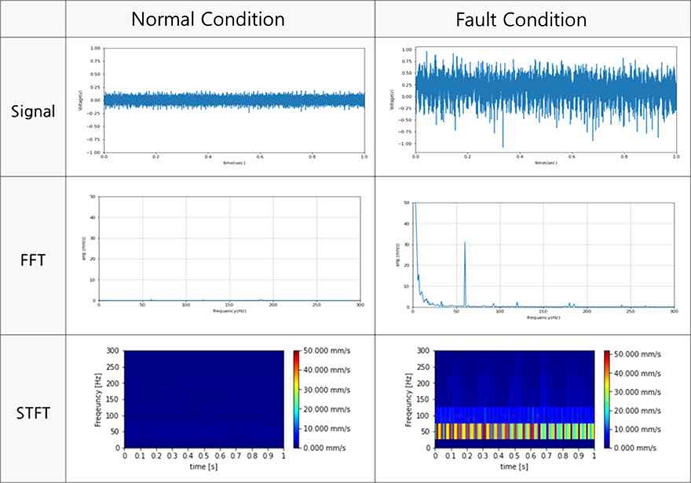

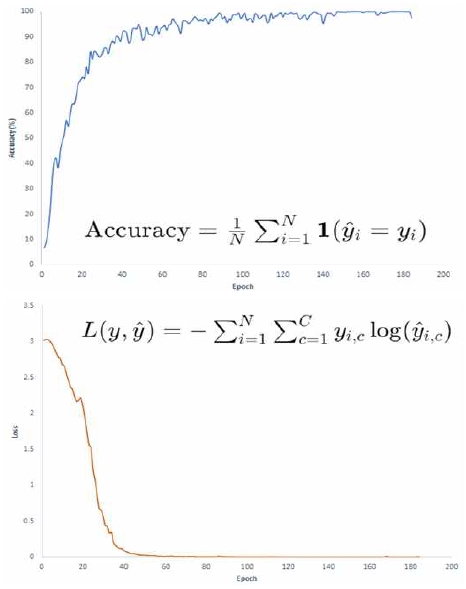

21종의 고장모드에 대한 평가 시 활용한 신호 분석 결과는 그림 9과 같이 시간영역/FFT/STFT로 나타낼 수 있으며 학습 결과는 인식률이 약 98%, 손실이 약 0.0815의 성능을 보였다. Epoch 진행에 따른 인식률과 손실 결과는 다음 그림 10과 같다.

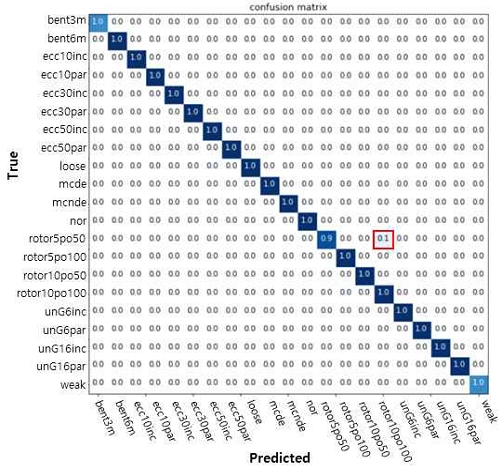

고장 모드별 검출 성능은 다음 그림 11과 같이 confusion matrix 형식으로 나타내었다. 또한 이를 여러번 실행하여 그 결과를 표 5와 같이 나타내였다. 식별 ID 13번 rotor5po50에 해당하는 고장 모드에 대한 인식율이 90%의 성능을 보였으며 10%는 동일 고장 타입이지만 레벨과 상태가 다른 식별 ID 16번 rotor10po100에 해당하는 고장으로 잘못 검출하였다.

3.5 비교 평가

본 논문에서 제안한 고장 진단 알고리즘 성능을 자체 평가뿐 아니라 타 알고리즘과 비교 평가를 진행하였다. CNN, RNN, Auto Encoder 알고리즘을 이용하여 비교 검증하였다.

제안한 알고리즘이 타 알고리즘 대비 높은 성능을 보여주는 것을 확인할 수 있었다(표 5). 또한 Time 영역의 신호 데이터를 입력 데이터로 이용한 알고리즘(RNN, Auto Encoder)의 검출율은 약 50% 성능으로 나타났으며, 신호 분석 전처리된 입력 데이터를 이용한 알고리즘(CNN+GAP, CNN)은 약 96% 이상 성능을 보여주어 신호 분석 전처리가 알고리즘 성능을 높이는 데 효과적이라는 것을 확인할 수 있었다.

Ⅳ. 결 론

본 논문에서는 대형 선박에 탑재되는 전동기의 고장진단 문제점을 효율적이고 경제적으로 개선할 수 있는 기계학습 기법 기반의 전동기 고장진단 알고리즘을 제안하였다. 고장 진단 알고리즘은 표적 탐지, 이미지 분류 및 객체 식별을 포함한 컴퓨터 비전에서 널리 활용되는 합성곱 신경망(CNN, Convolution Neural Network) 모델을 이용하였다. 또한 합성곱 신경망에서 특징점을 기반으로 이미지를 분류하는 데 활용되는 전체연결층(Fully connected layer)의 단점을 개선하기 위해서 전역평균풀링(Global average pooling) layer를 적용하여 학습 파라미터의 수와 연산 속도 등을 효율적으로 개선하였다.

한편, 전동기의 고장진단에 활용되는 진동 신호를 학습 알고리즘에 적용하기 위해서 시간영역의 진동 신호를 STFT(Short-Time Fourier Transform)의 신호 분석 기법을 이용하여 이미지화하였으며, 학습 성능을 향상시켰다.

고장 진단 알고리즘의 성능 평가를 위한 학습 데이터 및 고장 신호 생성을 위해 대형 선박 탑재용 전동기를 대상으로 테스트베드 환경을 구축하였으며, 전동기 상태 및 고장 신호의 강도에 따라 총 21개의 고장모드를 생성하여 평가에 적용하였다.

제안하는 CNN+GAP 알고리즘은 고장 진단 평가에서 98%의 고장 신호 검출률의 성능을 확보하였으며, RNN, Auto Encoder 등의 타 알고리즘과 비교 평가 결과 검출 정확도가 최대 50%이상 높은 것으로 평가되었다.

Acknowledgments

본 연구는 2023년도 부산 연구산업진흥단지육성사업의 재원으로 부산산업과학혁신원의 지원을 받아 수행한 연구과제임

References

-

J. Wan, S. Tang, D. Li, S. Wang, C. Liu, H. Abbas, and A. V. Vasilakos, "A manufacturing big data solution for active preventive maintenance", IEEE Transactions on Industrial Electronics, Vol. 13, No. 4, pp. 2039-2047, Aug. 2017.

[https://doi.org/10.1109/TII.2017.2670505]

-

J. Jiao, M. Zhao, J. Lin, and K. Liang, "Hierarchical discriminating sparse coding for weak fault feature extraction of rolling bearings", Reliability Engineering & System Safety, Vol. 184, pp. 41-54, Apr. 2019.

[https://doi.org/10.1016/j.ress.2018.02.010]

-

M. Zhao and X. Jia, "A novel strategy for signal denoising using reweighted SVD and its applications to weak fault feature enhancement of rotating machinery", Mechanical Systems and Signal Processing, Vol. 94, pp. 129-147, Sep. 2017.

[https://doi.org/10.1016/j.ymssp.2017.02.036]

-

Y. S. Wang, Q. H. Ma, Q. Zhu, X. T. Liu, and L. H. Zhao, "An intelligent approach for engine fault diagnosis based on hibert-huang transform and support vector machine", Applied Acoustics, Vol. 75, pp. 1-9, Jan. 2014.

[https://doi.org/10.1016/j.apacoust.2013.07.001]

-

W. Sun, R. Zhao, R. Yan, S. Shao, and X. Chen, "Convolutional discriminative feature learning for induction motor fault diagnosis", IEEE Transactions on Industrial Informatics, Vol. 13, No. 3, pp. 1350-1359, Jun. 2017.

[https://doi.org/10.1109/TII.2017.2672988]

-

B. Sreejith, A. K. Verma, and A. Srividya, "Fault diagnosis of rolling element bearing using time-domain features and neural networks", IEEE Region 10 and the Third International Conference on Industrial and Information Systems, Kharagpur, India, pp. 1-6, Dec. 2008.

[https://doi.org/10.1109/ICIINFS.2008.4798444]

-

Z. Jinde, H. Pan, X.-L. Qi, X.-Q. Zhang, and Q.-Y. Liu, "Enhanced empirical wavelet transform based time-frequency analysis and its application to rolling bearing fault diagnosis", Acta Electronica Sinica, Vol. 46, No. 2, pp. 358-364, Feb. 2018.

[https://doi.org/10.12783/shm2017/13890]

-

M.-E.-A. Khodja, A. F. Aimer, A. H. Boudinar, N. Benouzza, and A. Bendiabdellah, "Bearing fault diagnosis of a PWM inverter Fed-Induction motor using an improved short time Fourier transform", Journal of Electrical Engineering & Technology, Singapore, Vol. 14. pp. 1201-1210, Jan. 2019.

[https://doi.org/10.1007/s42835-019-00096-y]

2009년 2월 : 신라대학교 컴퓨터공학부(공학사)

2022년 2월 : 부산대학교 대학원 ICT 융합학과(공학석사)

2009년 9월 ~ 2023년 1월 : (주)크리에이텍 선임연구원

2023년 8월 ~ 현재 : ㈜로아 대표이사

관심분야 : 머신러닝, 딥러닝, 빅데이터, 신호 분석

2007년 2월 : 경성대학교 환경공학부(공학사)

2022년 2월 : 부산대학교 대학원 ICT 융합학과(공학석사)

2007년 11월 ~ 2011년 6월 : 크리에이텍 주임연구원

2014년 2월 ~ 현재 : (주)브이엠에스 책임연구원

관심분야 : 회전설비 고장 진단, 인공지능, 주파수 분석

1989년 2월 : 부산대학교 정밀기계공학과 졸업(공학사)

2004년 2월 : 부산대학교 대학원 기계공학과 졸업(공학석사)

1989년 3월 ~ 1998년 3월 : 현대제철 압연 공장장

1998년 3월 ~ 2011년 12월 : 한국 폴 기술영업 이사

2012년 1월 ~ 현재 : (주)브이엠에스 대표이사

관심분야 : 센서응용, 열화상, 설비진단

1994년 2월 : 동아대학교 전기공학과(공학사)

1996년 2월 : 동아대학교 대학원 전기공학과(공학석사)

2013년 8월 : 동아대학교 대학원 전기공학과(공학박사)

1996년 1월 ~ 2001년 11월 : (주)사라콤 연구1팀장

2001년 12월 ~ 2018년 10월 : 한라IMS(주) 기술연구소장

2018년 11월 ~ 현재 : (주)브이엠에스 기술연구소장

관심분야 : 인공지능, 퍼지이론, 뉴로-컨트롤러, 유전 알고리즘, 지능제어, 산업용 계측센서, 진동 분석