비전 인식 기반의 검사 기능을 갖는 FDM 방식 3D 프린터 시스템 개발

초록

3D 프린팅은 가정이나 사무실에서 빠르고 쉽게 완제품을 만들 수 있는 대중화된 기술이지만, 시간과 비용이 많이 소모되는 3D 프린팅 과정에서 다양한 원인으로 제품 오류가 발생할 수 있다. 본 논문에서는 3D 프린팅 과정에서 제작되는 제품의 오류 발생 여부에 대해 비전 인식 기술을 통하여 실시간 검사를 수행함으로써 제작 성능을 향상한 FDM 방식 3D 프린터 개발에 대하여 설명한다. 오류 검사 및 제어를 위한 시스템 구조와 실시간 획득 영상과 모델 예상 출력물 영상을 비교하여 오류를 검출하는 비전 인식 알고리즘을 제시하였다. 또한, 실제 프린팅 과정에 외부 빛의 반사로 카메라 인식 오류가 발생할 수 있어서, 차폐 및 LED 조명을 활용하며 안정적 영상 획득 방법 등을 설명하였다. 비전 인식 검사 기능을 갖는 FDM 방식 3D 프린터를 개발하였고, 성능 분석을 통하여 2mm 이상 비정상적으로 제작하는 경우 100% 인지할 수 있음을 확인하였다.

Abstract

3D printing is a popular technology that allows anyone to quickly and easily create products at home or office, but product errors can occur due to various causes during time consuming and expensive 3D printing. In this paper, In this paper, we describe the development of an FDM type 3D printer that improves performance by inspecting in real-time through vision recognition to determine whether errors occur during 3D printing. A system structure for error inspection and control and a vision recognition algorithm that detects errors by comparing real-time acquired images and expected model output images are presented. Also, since recognition errors may occur due to reflection of external lights during actual printing, a stable image acquiring method using shielding and LED lighting is explained. An FDM type 3D printer with vision recognition based inspection function was developed, and through performance analysis, it was confirmed that 100% recognition is possible in abnormal printing whose size is 2mm or more.

Keywords:

3D printer, FDM type, vision recognition, inspection functionⅠ. 서 론

최근 3D 프린터 산업은 급성장하고 있는 보편적인 기술로서, 3D 프린터를 통하여 개인이 가정이나 사무실에서 손쉽게 제품을 만들 수 있다[1]. 그러나 3D 프린터로 제작된 출력물은 프린팅 오류로 인해 모양, 치수 등 품질의 기준에 못 미치게 되는 불량도 발생하고, 이로 인해, 해당 출력물을 버리고 다시 처음부터 작업을 수행해야 함에 따라 경제적 및 시간적 비용이 증가하는 문제점이 발생하고 있다.

3D 프린팅 제품은 재료 토출 불량, 필라멘트 끊어짐, 적층 오류, 소재 수축 등으로 인하여 설계된 값과 실제 가공 위치 차이 등 다양한 문제가 발생하는데, 이를 수정하고 다시 제작하려면 재료나 시간 등 낭비가 많아서, 제작 과정 중에 오류를 빠르게 발견하고 오류 수정 후 다시 제작하는 기술의 필요성이 대두되고 있다.

최근에는 인공지능 기술을 도입하여 3D 프린팅에 최적화된 제작 모델을 생성하는 연구들이 진행되고 있다[2][3]. 특히, 지능형 3D 프린팅 산업 경쟁력을 향상하기 위하여 독일은 industry 4.0 initiative를 제안하였고, 유럽, 일본, 한국, 중국 등은 지능형 3D 프린팅 산업 발전 전략들을 제시하고 있다[4].

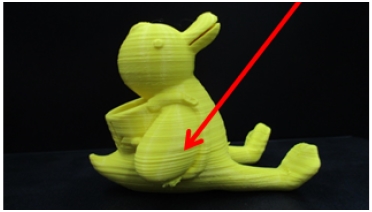

종래의 3D 프린터는 모델링 데이터에 따라 다양한 소재를 순차적으로 적층하고 경화시켜 제품을 형상화하는 과정에서 그림 1과 같이 출력물이 계속 거칠게 제작되어도 즉시 확인이 어려워 계속 제작하는 등 오류 발생 여부의 확인 방법이 거의 없었다. 따라서 3D 프린팅 과정에서 오류 발생 여부를 검사하고 제어하여, 설계 도면에 따라 다시 정확한 형상으로 프린팅 작업을 수행할 수 있도록 하는 기술의 개발이 필요하다[5]-[7].

본 논문에서는 다양한 3D 프린팅 방식의 프린터에 적용하여 프린팅 과정에서 제품의 오류 발생 여부를 실시간으로 검사하고 제어할 수 있는 비전 인식 기반의 검사 기능을 갖는 3D 프린터의 개발에 관해 설명한다. 오류 검사 및 제어를 위한 시스템 구조, 카메라로 촬영한 출력물을 모델 예상 출력물과 비교하는 방식의 비전 인식 기술을 설명한다. 또한, 외부 빛의 영향을 방지하여 안정적 영상을 획득하기 위한 하드웨어 설계 및 데이터 처리 방법도 제시한다. 이와 같은 방법들을 적용하여 비전 인식 기반의 검사 기능을 갖는 FDM 방식 3D 프린터를 개발하였고, 반복적 성능 검사를 통하여 2mm 크기 이상 비정상으로 제작이 계속되는 경우 100% 인지할 수 있고, 1mm 크기 정도 비정상 제작의 경우 인지 성공률이 75%로 낮아지는 것을 확인하였다. 개발한 3D 프린터는 오류가 발생하면 제어 모듈을 통해서 작동을 멈추고, 오류 정보를 운영자의 휴대 단말에 실시간으로 통보하여 조치하도록 할 수 있으나, 이에 대한 내용은 본 논문에서 생략한다.

본 논문은 다음과 같이 구성되어 있다. 2절에서 3D 프린터 기술 현황을 소개한다. 제안하는 비전 인식 기반의 검사 기능을 갖는 3D 프린터는 3절에서 설명한다. 4절에서는 FDM 방식 3D 프린터 개발 결과 및 적층 두께와 비정상 출력물 인지율을 분석한 결과를 기술하고, 5절에서 결론을 짓는다.

Ⅱ. 3D 프린터 기술 현황

3D 프린팅은 분말, 액체, 고체 형태의 특정 소재를 3D 프린터를 통해 분사 및 적층하여 3차원 형태의 입체물을 제작하는 것으로, 제작할 물체를 3차원 디지털 도면을 통해 가상의 물체로 디지털화한 후에 매우 얇은 단면을 한 층씩 형상을 쌓아 그림 2와 같이 출력물을 만들어내는 과정이다.

3D 프린터는 소재와 적층 방식에 따라 분류할 수 있으며, 표준화된 분류는 ISO TC261에서 표 1과 같이 정의된다[8].

2.1 3D 프린팅 방식

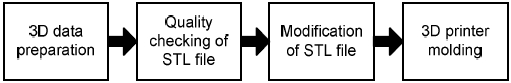

Fused Deposition Modeling(FDM)은 용융 적층 모델링 또는 용융합 축적층 조형 기술로 미국 스트라타시스사에서 개발한 기술이다. 이 방식으로 작동하는 프린터는 그림 3과 같이 열가소성 플라스틱 재료를 반용융 상태로 가열하여 녹인 후 컴퓨터가 제어하는 경로에 압출하여 한 층씩 재료를 쌓아가며 완성하는 방식이다[9][10][11]. 많은 제조사들이 적용하는 기술로 가장 보편적이고 높은 강도와 내열성을 갖고 있으나, 조형물의 표면이 비교적 거칠다.

Stereo Lithography Apparatus(SLA)는 광경화성 수지 조형 방식으로 액상 기반의 재료를 이용하는 대표적인 방식이다. 액체 상태 재료를 자외선 레이저로 한 층씩 경화시켜 조형하며 미국 3D 시스템즈사가 개발하여 상용화하였다[9][10][11]. 그러나 대형 장비 또는 특정 분야에서만 사용하고 있고, 주로 아크릴 또는 아크릴 계열의 재료가 사용되고 있으며, 그 외에도 매우 다양한 소재가 출시되고 있으나, 광경화성 재료의 한계로 제한적으로 활용된다.

Digital Light Processing(DLP)은 마스크 투영 이미지 경화 방식으로 광경화성 수지를 DLP 광학 기술로 프로젝터를 사용하여 마스크 프로젝션하여 액상 수지를 경화시켜 모델을 조형한다. 주로 쥬얼리, 보청기, 덴탈, 완구 등 분야에서 많이 사용하고, 독일 Envisiontec사에서 개발하였으며, 현재는 보급형 장비로도 많이 사용한다[9][[10][11][12].

Selective Laser Sintering(SLS)은 선택적 레이저 소결 조형 방식으로 다양한 종류의 소재 사용이 가능하며, 알루미늄, 티타늄, 스테인리스 등 금속 소재를 사용할 수 있어서 복잡한 형상 구현이나 정밀도가 높은 실용적 제품을 프린팅할 수 있다[9][10][11]. 제작 속도가 빠르고, 대량 생산이 가능하여 다품종 소량 생산에 직접 적용이 가능하나, 예열과 냉각 과정을 반드시 거쳐야 하는 단점이 있다. 미국 3D 시스템즈사와 독일 EOS사가 이 방식을 이용한다.

Laminated Object Manufacturing(LOM)은 박막 적층 방식으로 화학 반응이나 열처리 과정 없이 칼이나 이산화탄소 레이저 같은 도구를 이용해 얇은 판을 윤곽대로 잘라낸 후, 수많은 잘려진 레이어를 한층 한층 붙이는 방식이다[9][10][11].

Ⅲ. 비전 인식 기반의 검사 기능을 갖는 3D 프린터 시스템

본 절에서는 3D 프린팅 과정에서 비정상적 출력으로 발생할 수 있는 시간과 비용이 낭비되는 문제점을 개선하기 위하여 비전 인식 기반의 검사 및 제어 기능을 갖는 3D 프린터에 대하여 설명한다. 3.1절에서는 시스템 구조 및 설계를 설명하고, 3.2절에서는 비전 인식 기반 검사 알고리즘을 설명한다. 3.3절에서는 안정적 영상을 획득 방법을 기술한다.

3.1 3D 프린터 시스템 구조 및 설계

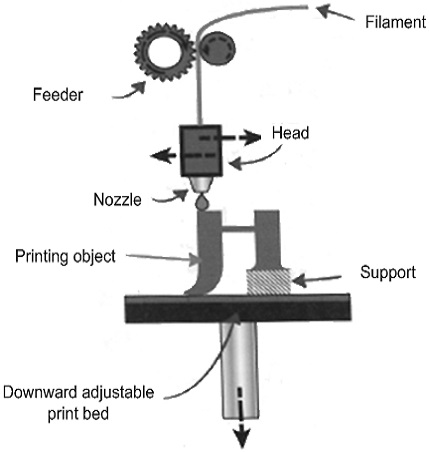

비전 인식 기반의 검사 및 제어 기능을 갖는 3D 프린터 시스템의 전체적인 구성은 그림 4과 같다.

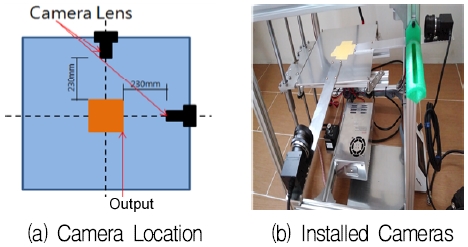

3D 프린터 시스템의 전체 제어를 위한 제어 보드에서 출력물을 설계하고, 설계 정보를 생성한 후에 이를 기초로 3D 프린터를 구동하고 출력물에 대하여 3D 프린팅을 수행한다. 또한, 제어 보드의 오류 검사 및 제어 모듈에서는 X축 및 Y축에 설치된 2대의 카메라로 영상을 촬영하고, 이를 바탕으로 미리 설정된 설계 정보, 즉 모델 예상 출력물과 단계별로 비교하여, 결과가 다른 경우 오류를 발생시키고, 프린팅 작업을 중지하고 등록된 운영자의 휴대 단말로 통보하는 형태로 하여 3D 프린터의 구조와 설계를 수행하였다. 본 논문에서는 오류 발생 시에 프린팅 작업을 중단하고 등록된 휴대 단말로 통보하는 것에 대한 설명은 생략한다.

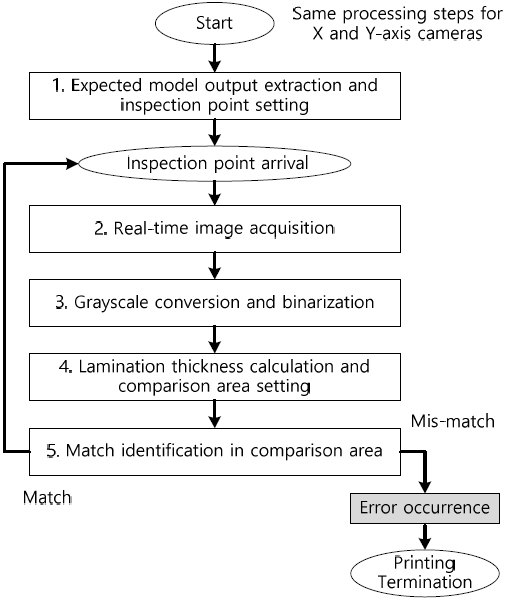

3.2 비전 인식 기반 검사 기능

3D 프린팅을 위해서는 출력하려는 모델의 STL 파일 또는 G-CODE를 입력한다. 그러면 비전 인식 기반 검사를 위하여 모델 예상 출력물에 대한 추출을 수행하고, 비교를 위한 4 Stage 구간을 설정한다. 그 후에 3D 프린팅 과정에서 설정된 지점을 제작하는 시점에 X축 및 Y축 카메라에서 획득한 이미지를 활용하여 구간 단위의 비교를 수행한다. 전체적인 알고리즘의 흐름은 그림 5와 같다. 적층 높이를 4 Stage로 구분하고, 각 Stage별로 2단계에서 5단계 과정을 동일하게 반복되도록 적용한다.

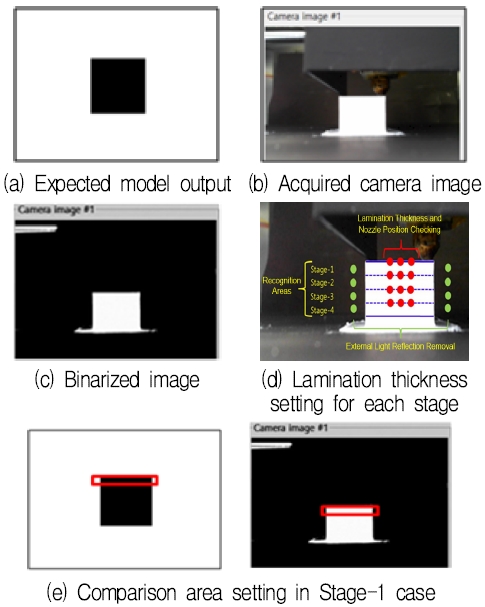

(단계 1) 출력할 도형의 STL 파일 또는 G-CODE에서 모델 예상 출력물에 대한 추출을 수행하고 Grayscale로 변환을 수행한 후에 이진화를 수행한다(그림 6a 참조). 또한, 출력물의 크기를 기준으로 4 Stage로 구분하여 검사 구간을 설정한다.

(단계 2) 검사 구간에 도달하면, 그림 6b와 같이 카메라로 실시간 이미지를 촬영한다.

(단계 3) 촬영된 이미지에 대하여 Grayscale 영상으로 변환을 수행한 후에 임계값 필터를 적용하여 그림 6c와 같은 이진화 영상을 추출한다.

(단계 4) 4 Stage 중에 어느 Stage인지 확인하고, 각 Stage의 프린팅되는 물체의 적층 높이를 산정하고 그림 6d와 같이 픽셀의 위치를 설정한다. Stage별로 설정된 적층 높이를 활용하여 그림 6e와 같이 비교 영역을 설정한다.

(단계 5) 모델 예상 출력물의 비교 영역과 카메라로 촬영한 비교 영역에 대하여 외부 윤곽선을 추출하고, 윤곽선의 대표 정점 개수를 계산한다. 만약에 정점 개수가 동일하면 일치하는 것으로 판단하고, 정점 개수가 다르다면 불일치하여 오류가 발생한 것으로 판단한다. 윤곽선의 대표 정점 개수를 추출하기 위해서 OpenCV 라이브러리의 Contour 관련 함수를 사용하였으며, 제작되는 물체의 모양이 달라지는 경우 윤곽선의 정점 개수가 달라지게 된다.

3.3 안정적 영상 획득 방법

비전 인식 카메라를 설치하고 3D 프린터를 동작하여 제작을 수행하면서 비전 인식 기반 검사를 수행해보면 촬영되는 영상에 표 2와 같은 문제점들이 발생하였다.

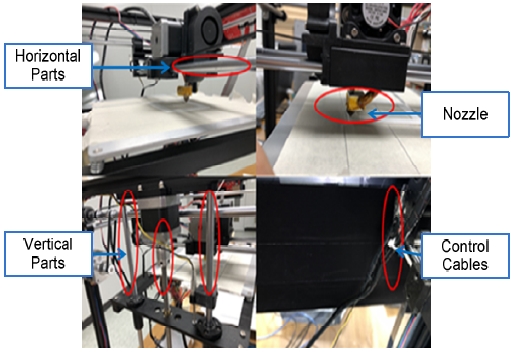

(문제 1) 프린터 기구부에서 빛의 반사 오류는 그림 7과 같이 프린터의 수평 및 수직 기구부, 노즐, 내부 제어 케이블 등이 외부로부터 들어오는 빛을 반사하는 재질로 되어 있어서 발생한다. X축 및 Y축 카메라가 반사되는 빛을 촬영하여 이미지 인식 과정에서 오류가 발생하는 원인을 제공한다.

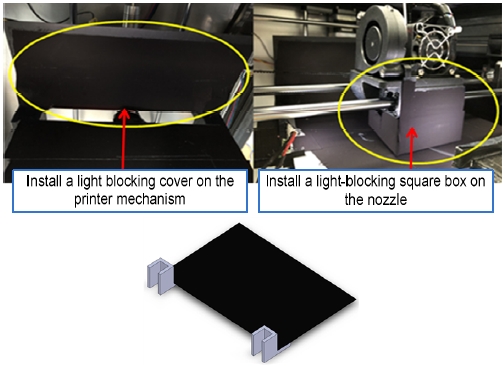

이를 해결하기 위해 그림 8과 같이 빛 반사 범위가 넓은 부분은 프린터 기능에 영향을 미치지 않는 범위에서 가림막을 설치하였고, 무광 도료를 도포하여 빛의 반사를 최소화하였고, 프린터 노즐 부분도 가림막 및 무광 도료를 도포하여 개선하였다.

(문제 2) 실내 조명 및 외부 자연광에 의한 오류는 그림 9과 같이 프린터가 동작하는 실내의 조명과 외부 자연광의 변화들로 인하여 의해 카메라 인식 오류가 발생하였다.

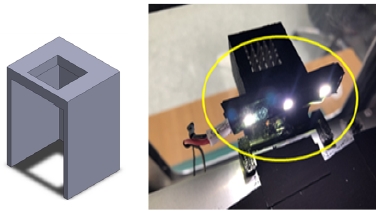

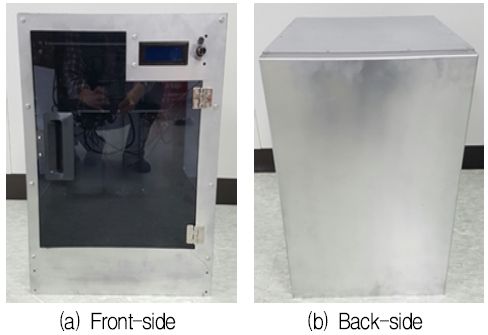

따라서 그림 10과 같이 외부로부터 빛이 못 들어오도록 완전히 차단하고, 안정적인 빛의 공급을 위하여 LED 조명을 설치하였다. 이와 같은 방법을 통하여 영상 획득 시에 외부 광원으로 인한 인식 오류를 최소화할 수 있고, 프린팅 대상물의 표면과 표면을 제외한 나머지 부분에 대한 밝기값 대비를 증가시키는 효과를 얻을 수 있다.

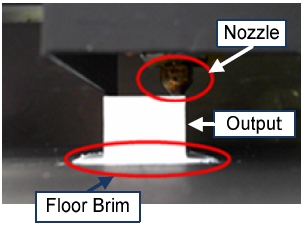

(문제 3) Brim과 노즐 움직임에 의한 오류는 프린팅 초기에 그림 11과 같이 형성되는 바닥 Brim과 노즐 움직임에서 반사되는 빛이 카메라에 전달되는 것이 원인이며, 영상 인식 장애가 발생하였다.

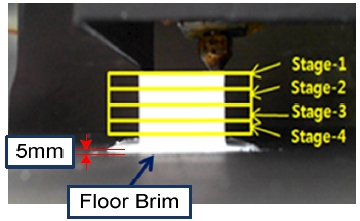

이와 같은 오류를 해결하기 위하여 그림 12와 같이 프린팅 시작 후 5mm 정도 적층 후 프린터 완료되는 적층 높이를 인식 시작을 위한 인식 영역 4 Stage로 설정하여 개선하였다.

(문제 4) 프린터 시작과 끝의 출력 조건에 의한 오류의 경우 프린터 시작부터 완료까지 노즐이 계속 움직이며 노즐의 움직임의 영향으로 빛의 반사로 인하여 인식 오류가 발생하였다.

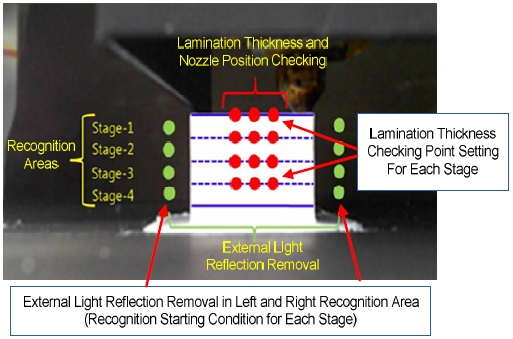

이와 같은 문제를 해결하기 위하여 그림 13과 같이 외부 빛 반사 제거를 위한 시작 조건과 적층 높이를 인식할 수 있도록 다음과 같은 인식 조건을 설정하였다.

각 Stage마다 적층 높이를 확인하기 위해 3개의 픽셀값(중앙의 빨간점)을 설정하고 외부 빛 반사에 의한 인식 오류를 제거하기 위하여 2개의 픽셀값(좌우의 녹색점)을 설정하였다. 5개 픽셀값 모두 설정된 밝기값 기준을 충족해야 프린트가 정상 진행 중이라 판단하고 각 Stage 오류 검사를 진행한다.

Ⅳ. 3D 프린터 개발 및 성능 분석

4.1 FDM 방식 3D 프린터 개발

제 3절에서 설명한 비전 인식 기반의 검사 기능을 갖는 3D 프린터 시스템에 대하여, 범용적으로 많이 사용되는 FDM 방식 프린터를 개발하였다[13]. 베드가 X축과 Y축, 이동 노즐이 Z축으로 움직이며 프린팅하는 카르테시안 방식으로 Core X, Y 프린터에 그림 14과 같이 비전 인식 카메라를 장착하는 형태로 하여 압출 방식 FDM 프린터를 개발하였다.

개발된 FDM 방식 3D 프린터는 표 3과 같은 사양을 지원한다. 공급기(Feeder), 압출기(Extruder), 핫 앤드(Hot End), 앤드 스탑(Endsopt) 등으로 구성되어 있고, 스테퍼 모터(Stepper motor), 벨트, 풀리(Pully), 전산 볼트(Thread rod) 등을 적용하여 입력 펄스 수에 비례한 각도만큼 모터가 회전하여 각도를 정확히 제어할 수 있고, X, Y, Z축을 제어한다.

공급기는 3D 프린터 재료인 필라멘트를 압출기에 공급하며, 공급기의 재료 토출 부분은 정밀하게 보정해야 깨끗한 조형물이 출력된다. 압출기는 열가소성 재료인 필라멘트를 녹여서 노즐에 보내는 역할을 한다. 핫 앤드는 글루건과 같은 원리로 필라멘트를 녹여 노즐로 토출하며, 180도 이상의 온도의 히터에 녹여진 필라멘트를 토출시킨다. 노즐은 고온으로 선이 연결되는 윗부분은 온도를 차단할 필요가 있고, 출력 품질에 큰 영향을 주므로 재료에 따른 적정한 온도 설정이 필요하다. 또한, 서미스터 등은 핫 앤드의 온도를 측정한다. 앤드 스탑은 X, Y, Z축의 끝부분을 알려주는 스위치이다.

3D 프린터의 제어를 위해서는 미국 Atmel사 마이크로 콘트롤러 탑재 아두이노 MEGA 보드를 활용하였고, 3D 프린터를 제어할 수 있도록 제어용 펌웨어 마이크로 콘트롤러 플래쉬 메모리에 프로그래밍을 하였다. 또한 MEGA 보드의 확장을 위해 RAMPS 보드를 사용하였고, 3D 프린터의 스테퍼 모터, 서미스터, 앤드 스탑, 익스트루더 등을 연결하였다. 스테퍼 모터 구동을 위해 크기가 작고, 가격도 저렴하고 시장에서 검증이 되었으며, Microstep 기능을 지원해서 세밀하게 모터를 제어할 수 있는 A4988 Stepper Motor Driver를 사용하여 3D 프린터의 압출기, X, Y, Z축을 구동하였다.

최종적으로 개발된 3D 프린터의 모습은 그림 15와 같다. 외부 조명에 의한 영향을 차단하는 형태로 되어 있다.

4.2 3D 프린터 성능 분석

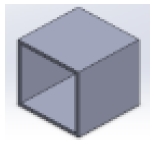

개발한 FDM 방식 3D 프린터의 목표치 적층 두께는 0.4mm 이하로서 제작 성능 분석을 위하여 시료로 20×20×20mm3 크기의 큐브를 1회 출력 후 Anco Co, Ltd 사의 버니어 캘리퍼스로 적층 두께를 측정하는 시험을 10회 수행하였다.

시험 결과 데이터는 표 4와 같으며, 10회 시험 결과는 평균 0.335mm로서 0.4mm 이하의 결과를 확인하였다.

4.3 비전 인식 검사 성능 분석

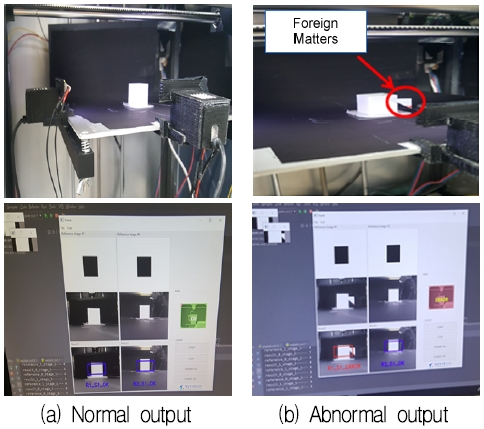

비전 인식 기반의 검사 기능을 갖는 FDM 방식 3D 프린터의 오류 인지율의 성능을 분석하기 위하여 출력 중인 시료에 대하여 이물질을 부착한 후에 오류로 인지하는지 판단하는 시험을 수행하였다.

시료로 그림 16과 같은 20×20×20mm3 크기의 속이 비어 있는 큐브를 사용하였고, 3D 모델링한 데이터와 실제 출력 영상 비교하여 인식 시험을 수행하였다.

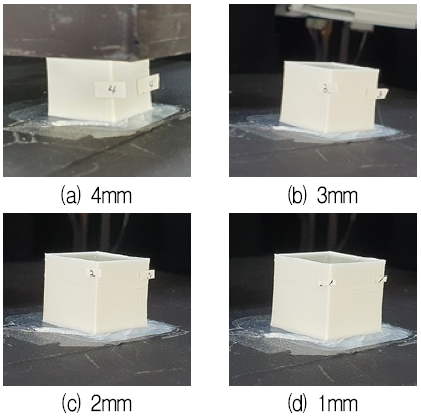

개발 과정에서는 이물질을 다양한 모양과 크기로 부착하였으나, 성능 분석을 위해서 20회의 제작을 수행하는 중간에 그림 17과 같이 0.89mm 두께와 4mm, 3mm, 2mm, 1mm로 균등하게 설정한 높이로 제작한 이물질을 임의의 크기로 잘라서 가로 방향으로 부착하였고, 그 과정에서 오류로 정상적으로 인지하는지 분석하였다.

개발한 3D 프린터를 실행하여 비전 검사를 수행하는 예는 그림 18과 같으며, 인지에 대한 시험 결과 및 데이터는 표 5에 정리하였다.

이물질 인지 시험 결과에 따르면, 4mm, 3mm, 2mm 높이 이물질의 경우 20회 모두 인지에 성공하여 2mm 이상 비정상적으로 제작되는 경우 100% 인지 성공률을 달성하였다. 그러나 1mm와 같이 비정상적으로 제작된 높이가 낮은 경우 인지 성공률이 75%로 저하되는 것을 확인할 수 있었다.

Ⅴ. 결론 및 향후 과제

현재 시중의 많은 3D 프린터들은 출력물 옆에서 대기하며 프린팅을 관리해야 하므로 인건비 상승과 경제성이 떨어지며 3D 프린팅 과정에서 오류가 발생하면 원격으로 오류 여부를 확인하기 어렵다.

본 논문에서는 비전 인식 기반으로 실시간 프린팅 상태를 직접 모니터링하고 3D 프린팅 동작에서 오류를 검사하고 제어하는 기술을 설명하였다. 비전 인식 기반의 검사 기능을 갖는 3D 프린터 시스템을 위한 구조와 설계에 대하여 설명하였고, 검사 알고리즘에 대하여 제시하였으며, 안정적인 영상 획득을 위한 방법에 대하여 설명하였다.

이를 기반으로 비전 인식 기반의 검사 기능을 갖는 압출 방식의 FDM 3D 프린터를 실제 개발하였다. IP 카메라, 오류 검사 및 제어 연동 기능을 포함하였고, 인터넷과 연동하여 휴대 단말을 활용한 원격 제어가 가능한 형태로 개발하였다.

개발한 3D 프린터는 0.4mm 이하 적층 두께를 목표로 하며, 이에 대한 분석을 수행하여 평균적으로 0.335mm 적층 두께를 갖고 있음을 확인하였다. 또한, 비정상적 출력물에 대하여 20×20×20mm3의 시험 큐브를 20회 제작하며, 제작 중인 물체에 임의의 이물질을 부착하는 방법으로 인식 검사 성능을 분석하였고, 2mm 이상 비정상적으로 제작되는 경우 20회 모두 인지에 성공하였고, 1mm 정도로 비정상으로 제작 높이가 낮은 경우 인지 성공률이 75%로 낮아지는 것을 확인하였다.

본 논문에서 개발한 비전 인식 기반의 검사 기능을 갖는 FDM 방식 3D 프린터 시스템의 성능 향상과 판매용 제품화를 위해서는 좀 더 다양한 시료 및 이물질들의 크기, 위치 및 형태를 고려한 시험, 실제 제작 과정에서 발생하는 불량의 검출 여부 분석 등 추가 시험이 필요할 것으로 판단된다.

이와 같이 개발된 3D 프린터는 오랜 시간 출력을 하더라도 출력 과정을 실시간으로 관리를 할 수 있으며 불량품의 제작이 없도록 원격으로 프린팅을 중단할 수 있어서 재료의 낭비를 줄일 수 있다. 특히 기업체와 교육 기관에서 실습용으로 수십 대 프린터를 동시에 가동하는 경우가 많아지면서 각각의 프린터가 실행 중에 장애가 발생하면 원격 해결이 가능하므로, 활용도가 높아질 것으로 예상된다.

Acknowledgments

이 연구는 금오공과대학교 학술연구비로 지원되었음(2018-104-087)

References

-

B. Berman, “3D printing: the new industrial revolution”, IEEE Engineering Management Review, Vol. 41, No. 4, pp. 72-80, Dec. 2013.

[https://doi.org/10.1109/EMR.2013.6693869]

-

Q. Huang, Y. Wang, M. Lyu, and W. Lin, “Shape Deviation Generator - A Convolution Framework for Learning and Predicting 3-D Printing Shape Accuracy”, IEEE Transactions on Automation Science and Engineering, Vol. 17, No. 3, pp. 1486-1500, Jul. 2020.

[https://doi.org/10.1109/TASE.2019.2959211]

-

X. Qi, G. Chen, Y. Li, X. Cheng, and C. Li, “Applying Neural-Network-Based Machine Learning to Additive Manufacturing: Current Applications, Challenges, and Future Perspectives”, Engineering, Vol. 5, No. 4, pp. 721-729, Aug. 2019.

[https://doi.org/10.1016/j.eng.2019.04.012]

-

L. Gao, W. Shen, and X. Li, “New Trends in Intelligent Manufacturing”, Engineering, Vol. 5, No. 4, pp. 619-620, Aug. 2019.

[https://doi.org/10.1016/j.eng.2019.07.001]

-

N. G. Makagonov, E. M. Blinova, and I. I. Bezukladnikov, “Development of visual inspection systems for 3D printing”, Proc. of IEEE Conf. on Russian Young Researchers in Electrical and Electronic Engineering, pp. 3-8, 2017.

[https://doi.org/10.1109/EIConRus.2017.7910849]

-

K. Okarmar and J. Fastowicz, “Improved quality assessment of colour surfaces for additive manufacturing based on image entropy”, Pattern Analysis and Applications, Vol. 23, pp. 1035-1047, 2020.

[https://doi.org/10.1007/s10044-020-00865-w]

-

H. Shen, W. Du, W. Sun, Y. Xu, and J. Fu, “Visual Detection of Surface Defects Based on Self-Feature Comparison in Robot 3-D Printing”, Applied Sciences, Vol. 10, No. 1, pp. 1-11, 2020.

[https://doi.org/10.3390/app10010235]

- W. C. Sung, “International standardization trends of 3D printing”, KATS technical reports, Vol. 86, pp. 5-6, May 2016.

- Techno Engineering Research Institute, “A world of fun 3D printers and 3D scanners: 3D printing guidelines for creative makers and startups”, EngineerBooks, pp. 106-133, 2015.

- F. Horsch, “3D Printing for Everybody: From 3D printing hobbies to masters for entrepreneurship”, Mechapia, pp. 117-143, 2014.

- Y. Hara, “3D printer introduction and production”, Infothebooks, pp. 94, 2015.

-

S.-M. Lee, Y.-H. Kim, and J.-K. Eem, “Implementation of 3D Printer Using DLP for Ceramic Resin”, Journal of Korean Institute of Information Technology, Vol. 15, No. 8, pp. 95-100, 2017.

[https://doi.org/10.14801/jkiit.2017.15.8.95]

- C. Na, Y. Choi, S. Kim, J. Seo, and K.-T. Hwang, “An Implementation of Smart Flowerpot made with 3D Printer and NodeMCU”, The Journal of the Institute of Internet, Broadcasting and Communication, Vol. 17, No. 5, pp. 231-237, 2017.

2014년 : 구미대학교 정보통신학과(학사)

2019년 : 금오공과대학교 컴퓨터 IT학과(공학석사)

2019년 ~ 현재 : 제일정보통신 이사

관심분야 : 3D 프린터, 사물인터넷

1997년 : 성균관대학교 정보공학과(학사)

1999년 : 한국과학기술원 전산학과(공학석사)

2006년 : 한국과학기술원 전자전산학과(공학박사)

2008년 ~ 현재 : 금오공과대학교 컴퓨터소프트웨어공학과 교수

관심분야: Digital Forensics, Image Processing, IoT