중소제조기업을 위한 한국형 스마트 팩토리 수준 진단 모형에 관한 연구 : 사출업종을 중심으로

초록

기업이 올바른 스마트공장을 구축하기 위해서는 구축 전후 진단이 필요하며, 현재 정부 주도로 적용되고 있는 수준진단은 10개 범주 44개 평가항목으로 구성되어 있다. 그러나 모든 업종에 획일적으로 적용하고 있어 업종별 다양성을 반영하지 못하고 평가 항목의 모호성이 존재한다. 본 논문에서는 정부 주도의 현행 진단 항목에 대해 개선점을 도출하였으며, 사출업종을 대상으로 새로운 모형을 제시하고 그 모형에 따른 평가항목을 설계하였다. 기존 모형과 차이에 대한 유의성 검증을 위하여 가설을 설정하고 사출업종 27개 기업을 대상으로 연구의 실증을 위한 수준 평가를 진행하였다. 그 결과 일부 범주에서 유의미한 결과가 나타났으며 업종별 다양성을 반영한 스마트공장 수준 진단의 가능성을 입증하였다.

Abstract

In order for a company to build the right smart factory, pre- and post-construction diagnosis is necessary, and the level diagnosis currently applied by the government consists of 44 evaluation items in 10 categories. However, since it is uniformly applied to all industries, it does not reflect the diversity of each industry and there is ambiguity in the evaluation items. In this paper, improvements were made to the current government-led diagnosis items, a new model was presented for the injection molding industry, and evaluation items were designed according to the model. To verify the significance of the difference from the existing model, a hypothesis was set and a level evaluation was conducted to verify the research targeting 27 companies in the injection molding industry. As a result, significant results were found in some categories, demonstrating the possibility of smart factory-level diagnosis that reflects the diversity of each industry.

Keywords:

smart factory, smart factory level, smart factory level model, maturity level, small businessⅠ. 서 론

산업의 흐름은 시대와 기술, 경제 및 사회적 변화에 따라 변화한다. 특히 18세기와 19세기에 걸쳐 나타난 산업혁명은 기계 공학의 발전과 새로운 생산 기술의 도입으로 제조업이 크게 발전하는 인류 역사적 계기가 되었다. 20세기 후반에서 21세기 초반에 걸처 나타난 4차 산업은 컴퓨터와 통신 기술의 발전 등 정보 기술 산업으로 급성장하게 되었다. 인터넷, 모바일 기술, 클라우드 컴퓨팅 등이 주목받고 있으며 인공 지능, 자동화, 사물 인터넷, 생명 공학 등 신기술을 바탕으로 빅데이터 분석, 5G 네트워크, 혁신적인 제조기술들로 발전하고 있다. 이러한 제조기술의 발전은 새로운 생산 방식과 경제적 모델이 도입되고 사회 구조와 일자리 시장을 변화시키고 있으며 산업 전반에 걸쳐 영향을 주고 있다.

이러한 시대의 흐름 속에서 산업분야의 경쟁력은 곧 기업의 경쟁력으로서 특히 지난 30여 년간 제조업의 생산성은 시장의 증가 속도를 훨씬 앞질러 수요를 공급이 초과하는 현상을 초래했다. 새로운 생산 체제로 효율성을 보장하기 위해 완전한 디지털화와 생산 프로세스의 지능화로 전략을 수립하여 전환과 진화를 거듭하고 있다. 4차 산업이 기업경쟁력에 미치는 영향은 디지털화와 자동화로서 기업은 생산 프로세스, 공급망 관리, 데이터 분석 등에서 더 높은 효율성과 정확성을 달성할 수 있다. 또한 대량의 데이터를 수집, 분석 및 활용하는 능력은 기업의 의사 결정을 개선하고 있다.

현재 선진국들을 중심으로 급변하는 디지털 환경 속에서 현장 디지털을 위한 노력을 하고 있다. 혁신 기반의 성장을 지향하는 미국은 제조업의 하락으로 혁신 동인 약화 및 위협 감지 후 제조업 확장 파트너쉽(MEP, Manufacturing Extension Partnership), 첨단 제조업 파트너쉽(AMP, Advanced Manufacturing Partnership) 등 제조업 재부흥 전략프로그램으로 첨단제조정책을 추진하고 있다. 독일은 간접 지원 중심의 정책을 펼치는 가운데 스마트제조 관련 주요 정책으로는 첨단기술전략, 인더스트리 4.0, 플랫폼 인더스트리 4.0 등으로 추진하고 있다. 2010년대 이후 세계 제조업 경쟁력이 하락하고 있는 일본은 저출산·고령화 현상에 따른 노동 인구 감소 문제 해결과 노동생산성 향상을 위해 국가차원에서 전략을 마련하고 Connected Industries 관점 및 AI 활용을 거쳐, 최근에는 디지털전환(DX) 중심으로 확대하고 있다. 중국은 가장 많은 스마트공장을 구축한 국가(’17~’19)이며 가장 많은 제조 공장의 스마트화가 이루어질 국가로 평가받고 있다. 중국제조2025, 스마트제조 발전 13차 5개년 계획으로 국가 제조업의 스마트화를 달성하기 위한 정책으로 디지털화를 통한 중소기업의 대응력 제고 지원 정책 등을 추진 중이다. EU의 경우 인더스트리 4.0(‘13년) 추진 중 데이터 표준모델(AAS, Asset Administration Shell) 개발(’18년), 국제표준 IEC(국제전기기술위원회)을 제정, 각국 확산을 앞두고 있다. 국내 역시 사업계의 중추적인 위치에 있는 중소기업을 대상으로 약 10년 전부터 정책적 지원을 하고 있다.

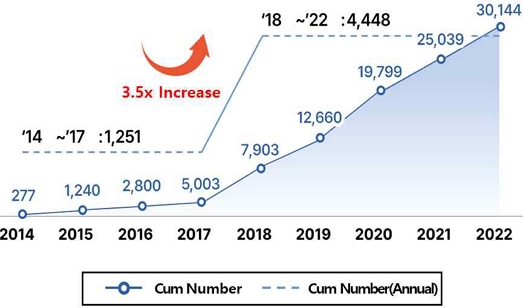

우리나라의 경우 지난 2014년부터 중소중견기업을 대상으로 스마트공장 보급 확산 정책을 펴고 있다. 그림 1과 같이 2022년 현재 구축된 누적 기업수는 30,144개이며 구축 기술의 향상과 함께 지속적으로 추진될 것으로 생각된다[1].

제조업의 전반적인 경쟁력을 강화하고 중소기업과 대기업 간의 생산성 격차를 줄이기 위해서는 중소기업의 생산성 향상을 가속화할 수 있는 실용적이고 지속적인 프로그램이 필요하다. 정보통신기술(ICT)과 업무 시스템과의 합리적인 통합을 비롯한 생산성 향상을 위한 혁신 노하우 시스템이 수립되어야 하며 제조공정의 자동화 수준을 높이기 위한 장비 및 관리 시스템을 지원해야 한다[2]. 중소제조업 스마트공장 구현의 주요이슈는 기술개발 및 투자여력 부족에 대한 해결 방안 모색과 스마트공장 기술에 대한 정확한 구현 및 성공적 성과창출 여부이다[3].

이와 같은 시대에 기업은 경쟁력과 생산성을 극대화하기 위해 그 출구 방법으로서 스마트공장 즉 제조 현장과 업무 방식을 스마트화하게 하고자 한다. 스마트제조혁신추진단(KOSMO)에서는 스마트공장을 제품의 기획부터 판매까지 모든 생산과정을 ICT(정보통신기술)로 통합해 최소 비용과 시간으로 고객 맞춤형 제품을 생산하는 사람 중심의 첨단 지능형 공장으로 정의하고 있다[4].

기업이 스마트공장을 구축하기 위해서는 올바른 진단이 필요하다. 물론 구축 후 고도화를 위한 진단도 필요하다. 일반적으로 기업을 진단한다는 것은 조직의 현재 상태와 성과를 평가하고, 개선할 수 있는 부분을 식별하기 위한 프로세스이며 다양한 목적과 관점에서 수행될 수 있다. 스마트공장 관점에서 진단하는 목적은 정보통신기술(ICT)을 바탕으로 자동화, 정보화, 지능화를 구현하고자 하는 바 기업의 현재 수준을 확인 및 인지하고 결과를 바탕으로 스마트공장을 구축하고 나아가 더욱 고도화된 미래형 제조시스템을 실현해 나가기 위함이다.

이러한 이유로 현재 정부에서는 중소기업 대상으로 스마트공장 구축 지원 제도를 펼치고 있으며, 이 지원 제도 내에는 스마트공장 수준 확인 지원 제도도 포함되어 있다. 진단을 희망하는 기업이 정부 지원 사업 주관 기관 포털에 접속하여 소정의 회원가입 및 서류를 제출하면 신청이 되고 지정 운영기관에서 서류 확인 후 전문가를 배정하게 되고 전문가는 기업을 방문하여 진단하는 구조이다. 이와 같이현재 정부 주도로 시행되고 있는 진단을 살펴보면 몇 가지 문제를 내포하고 있다.

첫째, 항목별 평가기준이 전반적으로 단순 핵심단어 중심으로 되어있다. 이는 향후 스마트 고도화로 추구하여야 할 제조중소기업이 이해하기가 결코 쉽지 않으며 평가 결과의 구축 방향 제시에 어려움 혹은 다른 방향으로 제시될 가능성이 있다. 둘째, ‘관리’라는 용어가 포괄적으로 등장하는데 평가결과 성숙도 기준에 따른 평가항목별 평가 정의가 모호하고 명확하지 못하다. 연구자의 오랜 현장 경험에 의하면 관리란 ‘유지와 개선’으로 정의할 수 있다. 정의가 모호하다면 이는 자칫 기업별 업의 특성에 따라 가치사슬 관점에서 프로세스의 누락 유무로 판단할 수 있다. 즉 수준 확인 영역 및 평가의 취지와 목적과 상관없이 가치사슬을 해석할 수 있어 기업의 스마트화에 수준 확장 또는 향상에 좀 더 명확한 시사점을 제시하지 못할 수 있다. 셋째, KS X 9001-3에서 제시하는 각 수준별 스마트공장 성숙도가 수준별 평가요건에 명확히 구분되어 있지 않다. 예를 들어 2수준 모니터링(Monitoring)의 경우 ‘현장의 눈으로 보는 관리가 체계적이고 데이터가 실시간으로 추적되고 있음. 현재의 상태가 외부 모니터링 시스템에 연결되어 데이터를 언제든지 확인, 추적할 수 있도록 함.’으로 제시되고 있으나 평가의 핵심단어는 3수준의 대부분에 ‘정보시스템 연계’로 되어있다. 넷째, 점진적인 고도화를 추구하는 것이 수준 진단의 목적 중 하나임에도 수준별 경계가 모호하여 중복성을 포함하고 있다.

제조시스템을 갖추기 위해서는 스마트공장으로서 갖추어야할 수준별 요건의 정립과 이를 반영한 평가기준이 명확하여야 하고, 이를 근거로 현상파악이 제대로 되어야 할 것이다. 4차 산업이 본격적으로 거론된 2013년 이후 각국의 4차 산업 관련 정책의 추진과 관련하여 학계 및 민간연구기관 등에서 4차 산업의 전개 현황을 평가하고 수준을 진단하기 위한 다양한 모델이 제시되어 왔다[5].

업종별 특성을 고려한 표준공정 및 단계적 고도화에 대한 H/W S/W간 연결·통합 등 구체적 적용 예시 및 가이드 부재한 상황 - 현재 제조업에서는 다품종 소량생산 트렌드 및 다양한 제품의 수요가 급증하고, 기업별로 기술에 대한 노하우가 매우 상이하여 스마트화를 위한 공장, 공정 솔루션은 대부분 공정에 맞춤형 타입으로 보급되는 경향이 있음(스마트공장 구축 가이드모델(뿌리업종 공정중심)_스마트제조혁신추진단(KOSMO)). 2020년 7월부터 시행되고 적용된 스마트화 수준은 현재의 수준진단의 결과보다는 실제로 객관적인 부분이 부족한 실정이다. 본 수준진단의 시트는 항목의 클릭에 따라 중간1 ~ 중간2까지의 구간이 자동으로 결정되는 문제점이 있어서 기업에서는 이러한 시트지에 결과에 따라 스마트공장이 구축이 되는 단점이 있어서 개선이 요구되는 실정이다. 실제 심사위원과 컨설팅 시에 본 시트지는 객관적인 데이터로 활용되고 있으며, 심사위원 정위원이 선정이 되면 스마트화 수준으로 평가가 되어서 신뢰에 문제점이 발생을 하여 개선이 필요하다고 판단하며, 지속적인 개선을 통하여 기업에서 적합한 사례가 되어야 한다[6].

본 연구에서는 이러한 현행 스마트 공장 수준 진단의 문제를 기업의 제조 프로세스, IT기반의 시스템, 제조 현장의 실태 등을 고려하여 진단 방법, 구조 등에 대해 업종별 차별화를 두고자 특정 업종을 대상으로 연구하였다. 이러한 연구가 중장기적으로는 기업의 스마트공장 구축에 있어 올바른 현상 파악과 그를 기반으로 구축 설계에 반영되고자 한다.

Ⅱ. 연구 내용

2.1 연구의 범위와 방법

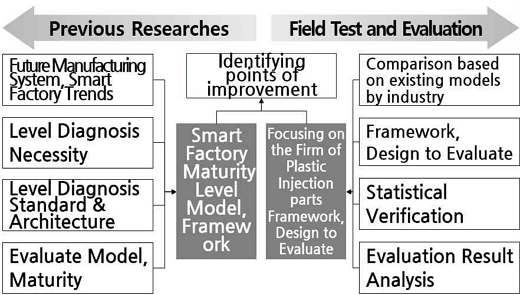

본 연구는 중소 제조기업을 대상으로 하였다. 우리나라 중소기업 수는 약 771.4만 개로 전체기업의 99.9%를 차지하며(중소벤처기업부, 2021) 정부지원스마트공장은 중소기업을 중심으로 이루어지고 있다. 본 연구는 먼저 4차 산업의 시대적 흐름 속에 스마트공장에 대한 국내외 동향을 이해하고, 해외 선도 국가들의 자국 중소 제조기업에 대한 스마트공장 수준 진단 제도와 기업 적용과 관련 표준을 알아보았다. 특히 진단 항목의 객관성을 확보하기 위해 국내 현행 진단 제도를 토대로 항목에 대한 성숙도와 이에 대한 시사점을 연구하고자 하였다.

실증단계에서는 KS X 9001-3 표준 기반으로 현행화된 중소제조기업의 스마트공장 수준진단 모델로 적용한 내용을 분석 및 개선점을 도출하고자 하였다. 이를 바탕으로 새로운 진단 프레임워크를 제시하고 업종별 차별화된 항목을 개발하여 사출성형업종을 중심으로 적용하여 보았다. 실증결과를 기존 진단 모델과 새로운 개발 모델을 비교 분석에 연구의 초점을 두었다.

따라서 본 연구를 통하여 현행 스마트공장 구축 전후에 적용 및 제도적으로 지원되는 중소제조기업의 수준진단을 진행함에 있어 업종별 특성, 현장의 상황이 반영된 보다 실효성 있는 수준 진단으로 활용되고자 하였다.

2.2 선행연구

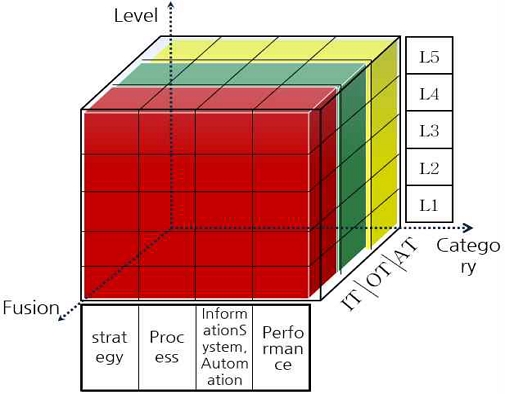

한국산업표준(KS) KS X 9001-3은 운영관리시스템으로 진단평가모델(Smart Factory-Part3: Operation management system (Diagnostics and assessment model))애 대한 표준이다. 이는 국제표준화기구(ISO, IEC)에서 스마트공장에 대한 표준 설정 및 선진국(EU, 미국, 독일)의 제조업 혁신에 대한 표준화 방향을 확인하고 미래의 스마트공장을 지향하여 작성되었다. 해당 표준의 운영관리시스템(진단평가모델) 표준에 따르면 스마트공장 운영관리시스템 프레임워크는 비전 및 전략, 목표 및 성과, 기업경영, 제조운영, 기계 및 제어의 5개 계층으로 구성된다. 기업경영 계층 아래의 영역에서는 프로세스 관점과 시스템 자동화 관점의 구성요소들이 포함된다. 프로세스 관점에서는 제품개발, 생산계획, 공정관리, 품질관리, 설비관리, 물류관리의 6개 프로세스가 있다. 시스템 및 자동화 관점에서는 정보시스템 모듈과 설비자동화 모듈로 나뉘어지며, 정보시스템 모듈은 제품수명주기관리(PLM, Product Lifecycle Management), 전사적자원관리(ERP, Enterprise Resource Planning), 공급망관리(SCM, Supply Chain Management), 제조실행시스템(MES, Manufacturing Execution System), 공장에너지관리시스템(FEMS, Factory Energy Management System), 보안 등의 서브모듈로 구성된다.표준 제정 이후 현재까지 정부주도 기업대상 수준진단은 해당 프레임워크를 중심으로 진행되고 있다.

현재 수준진단을 위해 진단평가표가 제공되고 있으며 이는 앞서 서론 부분에서 네 가지로 기술하였다. 즉 항목별 평가기준이 전반적으로 단순 핵심단어 중심으로 되어있고, 평가항목별 평가 정의가 모호하고 명확하지 않다. 또한 각 수준별 스마트공장 성숙도가 수준별 평가요건에 명확히 구분되어 있지 않으며, 수준별 경계가 모호하여 중복성을 포함하고 있다는 점이다. 제조라는 업태에서 매커니즘은 유사하나 업종별 공법과 제조 프로세스가 상이할 수 있다. 또한 IT 분야는 이업종으로서 생소한 중소제조기업으로서는 비효율적인 진단 시간이 소요되는 결과를 초래할 수 있다. 그동안 표준 기반의 현행 수준진단에 대해서 비교적 많지는 않으나 여러 관점에서 연구가 진행되어 왔다.

이정철(2018)은 제조시스템에 대한 정의 및 구성요소 등을 명확히 제시하지 않고 평가항목 중심으로 소개하고 있고, 제조운영 부문뿐만 아니라 비즈니스 부문까지 광범위하게 성숙도 평가 영역에 포함되어 있다고 하였다.

국제표준인 ISO22549(기업의 정보화와 자동화의 융합에 대한 평가)를 바탕으로 스마트제조의 수준진단을 위한 평가지표와 평가방법을 설명하였다[7]. 생산성본부(KPC)는 2015년 스마트인증모델의 기준을 검토하고 현재 정부 주도 수준진단 활용 모델에 영향을 주었다. 한국표준협회(KSA)는 스마트공장 진단모델로 기업의 전반적인 생산/설비관리 시스템 운영현황 및 업무 프로세스에 대한 객관적 진단을 통해 스마트공장 도입을 위한 미래 지향 모습을 제시하였다. 기존 진단모델을 바탕으로 진단 항목을 구성하여 업종별 스마트공장 수준에 차이가 있다로 가설을 설정하고 설문조사 방식으로 진행하였다[8]. 4대 분야 10개 평가영역(모듈) 46개 세부 평가항목을 바탕으로 업종을 임의로 금속, 기계, 섬유화학, 전자, 선박, 자동차의 6개 업종으로 구분하여 진단하였다[8]. 최영환(2019)은 2017년 이전 민관합동스마트공장추진단(KOSF)에서 적용하고 있는 성숙도 수준을 바탕으로 평가영역과 항목수준에 대해서 좀 더 구체적인 표기와 함께 설명을 하고 있으며 중소제조 기업을 개선하기 위한 합리적인 평가를 설명하고자 하였다[10]. 산업기술보호 수준진단 참조모델을 설계하여 디지털 정보분석 기반의 객관화된 보안수준 평가를 지원할 수 있는 진단모델을 설계하고자 하였다[11]. 한국표준산업분류(KSIC) 제10차 개정 소분류(3-digit) 기준으로 C134, C222, C259, C262, C291, C303, C20423, C29294 업종을 대상으로 공장의 모든 생산활동이 얼마나 시스템적으로 통합되어 있는가 그리고 각 생산활동에서 데이터가 얼마나 수집되고, 얼마나 공유되며, 또 얼마나 활용되고 있는가 등 두 가지 관점에서 스마트화 수준에 대한 설문조사를 통해 2015년과 2017년을 비교하였다[12]. 스마트공장 기술을 3가지 유형으로 구분하고, 기술수용이론 관점에서 종업원 기술수용태도와 기술 사용용이성이 스마트공장 기술 도입수준에 미치는 영향에 대해 설문조사 방법으로 분석하였다[13]. 민관합동스마트공장추진단에서 제안한 스마트공장의 정보화 시스템관점에서 수준별 구축모델을 이용하여 설문조사를 실시하였다[14].

이렇듯 앞서 연구한 내용에는 업종별 특화하여 연구한 내용은 아직 제시되지 않고 있다.

국내 기업들은 4차 산업과 스마트팩토리의 정확한 업무 정의, 업무 범위, 구현 방안에 대해 어려움을 겪고 있다. 즉, “제조공정에 로봇을 도입하면 스마트팩토리가 구축 되는 것인지?”, “공정 자동화를 추진하면 스마트팩토리가 완성되는 것인지?”, “기업 내 제조 솔루션을 클라우드 방식으로 적용하면 스마트팩토리가 구현되는 것인지?”, “IoT 기술을 활용하여 품질개선을 이루면 스마트팩토리가 되는지?” 등에 많은 의문을 가지고 있다. 이렇듯 국내 대부분의 기업들이 스마트팩토리 추진을 시행하고 있지만, 스마트팩토리를 달성했다는 수준을 측정할 수 있는 표준 지표가 개발되지 않아 자동화 수준을 스마트팩토리 구현의 목표로 삼고 있는 실정이다[15].

2.3 연구 설계 및 방법

본 연구의 개선방향은 스마트공장 한국산업표준 KS X 9001의 프레임워크에 기초하였다. KS X 9001 제정에 앞서 국제표준기구(ISO, IEC)에서는 스마트공장에 대한 표준 설정 및 선진국의 제조업 혁신에 대한 표준 방향을 확인한 바 있다. 따라서 KS X 9001표준은 국제표준을 토대로 제정한 것으로서 본 연구는 이를 바탕으로 하고자 하였다. 이 표준은 스마트공장의 기본 개념과 구조, 용어, 운영관리시스템 등 크게 3부(Part1, 2, 3)로 구성되어 있다. Part1에서는 스마트공장의 개념과 기술적 구조 정립하고 스마트공장 구현에 필요한 표준화 방향을 제시하고 있다. Part2에서는 스마트공장 구축에 있어 자주 쓰이는 용어 중심으로 제시하고 있다. 특히 Part3 운영관리시스템 표준에서는 진단평가모델을 함께 규정하고 있다. 또한 공장의 비전 및 전략, 목표 및 성과, 운영프로세스, 기계 및 제어, 제조기술, 정보시스템 등으로 구성된 스마트공장의 운영관리시스템에 대한 요구사항, 기존의 평가구조, 성숙도 모델을 제시하고 있다.

연구자는 인천지역 내 스마트공장 도입하지 않은 ICT미적용 수준의 사출성형 업종 기업을 방문하여 업종의 특성과 수준진단 평가에 대한 의견을 경청하고 이를 바탕으로 평가항목을 설계 후 평가항목에 대한 전문가 집단의 의견을 반영하였다. 또한 앞서 기술한 현재 수준진단의 문제와 선행연구의 결과로써 그림 3, 표 1과 같이 사출업종에 대한 수준진단 프레임워크를 제시하였다.

인천지역의 기존 수준진단 결과와 비교하기로 하고 대응비교를 위해 기존 수준진단 피평가 27개 기업으로 표본을 추출하였고, 평가결과 수준값에 대하여 기존평가 수준과 차이여부에 대해 가설을 설정하였다. 이후 전문가 그룹을 구성하였으며 개인 업무 부하를 고려하여 27개 기업에 대해 2023년 8월 10일~ 9월 9일까지 약 1개월 간 별도의 조편성 없이 기업에 대해 전문가가 직접방문하는 형식으로 진행하였다. 전문가 그룹은 본 연구와 관련된 중소기업 대상 스마트공장 구축 분야의 경험이 풍부한 전문가로 12명으로 구성하였다. 이들은 주로 대기업의 전산 총괄, IT 관련 프로젝트 PM, ISP 컨설턴트 등 관련업무 및 활동이 25~30년 이상의 경력으로 2014년 (구)민관합동스마트공장추진단부터 활동해온 구성원들로서 2019년 이후 시행해오고 있는 스마트공장 수준확인제도에 참여하고 있으며 일부 전문가는 현재 스마트공장 감리 활동을 수행하고 있다.

대상 기업수는 사출업종 총 27개사이며, 매출액 분포를 보면 10억원 이하가 1개사(4%), 11~30억원이 9개사 (33%), 31~60억원이 7개사(26%), 61~100억원이 8개사(30%), 매출 100억원 초과가 2개사(7%)이다. 또한 이들 기업의 종업원수 규모는 50인 이하 3개사 (11%), 11~25인 12개사(44%), 26~50인 9개사(33%), 51~75인 2개사(7%), 75인 이상 1개사(4%)이다. 통계청 자료에 따르면 2021년 현재 우리나라 매출 규모 5억원 초과 1,500억원 이하 제조 중소기업 업종은 169,134개 기업으로 그 중 사출업종으로 분류되는 고무제품 및 플라스틱제품 업종은 13,831개 기업으로 기업수로는 전체 23개 업중 중 약 8.2%를 차지한다(통계청. 2021).

이를 통해 향후 스마트공장의 성공적인 구축을 위하여 업종별 특화된 사전 진단의 유용한 활용 도구로서 기준 및 방향에 대한 기준을 제시하고자 하였다.

Ⅲ. 실증분석

앞서 그림 3과 같이 연구자가 제안한 프레임워크를 바탕으로 업종을 고려한 평가항목 설계를 사출업종을 중심으로 수준 진단평가를 진행하였다.

선행 연구한 방법론의 적용을 위해 기존 모형을 대상으로 진단평가를 실시한 동일 표본수와 동일 기업을 대상으로 실시하였다. 이는 상대비교를 하는 목적이 가장 크지만 전문가의 업무 부하를 감안하였다. 또한 동종업종인 만큼 각 전문가별 평가 일관성을 위해 사전 회합과 업종 특화설계에 대한 충분한 설명이 진행되었다.

표본크기의 결정방법은 몇가지 다양한 방법이 있다. Type Ⅰ(알파) 오류를 이용한 방법으로 모집단의 표준편차를 알고 있다고 가정하면 원하는 정확도의 정도를 결정하여 그에 따라 적정 표본크기를 정할 수 있다(Kerlinger & Lee, 2000). 이에 따르면 시료수는 약 6.2개 정도이지만, 객관성 확보와 기존 모형 결과와의 상대비교를 위해 인천지역 수준진단 220개 기업 중 사출업종 기업수 27개로 하였다.

선행 연구 결과에 따라 사출업종 수준진단 프레임워크 제시와 이를 바탕으로 기존 수준진단에 대한 문제점 보완을 반영한 수준 평가 항목을 설정하였다. 또한 수준 평가의 결과에 대한 차이를 검증하기 위하여 아래와 같이 가설을 설정하였다.

▪ 귀무가설: P값 > 0.05. 귀무가설 채택. 기존 모형에 의한 평가결과와 차이가 있다고 말할 수 없다(기존 모형에 의한 평가결과와 차이 = 0). 유의하지 않다.

▪ 대립가설: P값 < 0.05. 귀무가설 기각. 기존 모형에 의한 평가결과와 차이가 있다(기존 모형에 의한 평가결과와 차이는 0이 아님). 유의하다.

즉 P값 > 0.05로 ‘사출업종을 대상으로 한 수준평가 결과 값이 기존 모형과 차이가 있다.’를 귀무가설로 하였다. 따라서 비교대상인 두 집단 내 변화량을 고려하여 두 집단 간의 평균의 차이에 대한 통계적 유의미를 확인을 위해 평균에 대한 대응표본 t-검정을 활용하였다.

| (1) |

표 2은 수준진단 평가 결과에 대해 기존 모형과 비교한 결과를 나타낸 것이다. 유의성은 유의수준 값과 유의확률 비교 검정으로 유의수준(Significance level. α) 95%의 신뢰도에서 값 0.05를 기준으로 하였다.

그 결과 4개의 범주 즉 리더십과 전략, 제품개발, 정보시스템, 성과관리 영역에서 유의미한 결과를 알 수 있었다. 리더십과 전략 범주의 성과지표(KPI) 항목의 경우 기존 평가요건 중 ‘연도별 사업목표 달성을 평가하는 지표 선정 및 관리’를 포함하고 있는데 사출업종의 경우 대부분 원청사로부터 수직관계에서 임가공 중심의 사업을 영위하고 있다. 그럼에도 불구하고 지표관리는 기업의 목표의식 및 경쟁력 향상을 위해 관리되어야 하지만 현실적으로는 수동적인 사고가 팽배하여 이해 충돌의 여지가 있는 것으로 나타났다. 또한 대부분이 영세한 기업으로 최고경영자 및 임원진의 스마트공장에 대한 지식, 이해도가 상대적으로 낮았다. 따라서 명확한 비전과 동기부여 등의 리더십, 체계화된 프로세스에 따른 스마트공장 추진전략과 이를 달성하기 위한 세부 실행계획 수립 등이 존재하지 않았다. 그럼에도 불구하고 1.44수준은 비교적 높은 수준으로 평가되었던 것이다. 제품개발의 경우 업종 특화 수준진단 프레임워크에서 수준1~2에서는 절차, 표준, 표준화 유무로 를 제시한 바와 같이 좀 더 명확한 평가로서의 결과와 사출업종의 경우 기업에 제품개발 등 일부 가치사슬 영역이 해당 없다고 판단하는 경우가 있었던 것에 대한 차이였다. 따라서 항목 자체의 축소보다는 가중치를 분산하는 것이 맞을 것이다. 즉 수준 평가가 0수준일 수는 있어도 제외될 수는 없다. 정보시스템의 경우 그동안 정부지원의 스마트공장 도입 전체 기업수의 약 76%가 제조실행시스템(MES)으로 그 차이를 살펴보면 기존모형의 1수준은 ‘부분적 기능/라인 구축(자재추적, 일부 라인)’, 2수준은 ‘전체 기능/라인 구축(전체 라인)’으로 평가기준이 모호성과 함께 도입의 기능적 범위가 아닌 물리적 범위를 중심으로 되어있다. 그러나 연구자가 제시한 모델에서는 1수준을 ‘생산, 품질정보에 대해 시스템을 활용하여 입력함’, 2수준을 ‘생산, 품질, 자재, 재고/재공, 설비정보에 대해 시스템을 활용하여 입력함’으로 데이터수집 수준에 중점을 두었다. 표 1에서와 같이 스마트공장 구축하였음에도 불구하고 기존모형에서 0, 1수준이 대부분이지만 실증평가에서는 대분이 1, 2수준으로 나타났다. 성과관리의 경우 기존모형의 1수준은 ‘지속적(최근 3년) 하락추세 or 경쟁사 대비 낮은 수준’, 2수준은 ‘지속적(최근 3년) 개선추세 or 경쟁사 대비 높은 수준’으로 선택적(or) 표현으로 되어있다. 비록 선택적 표현이지만 사출업종의 영세성을 감안할 때 3년이라는 이력 관리와 경쟁사의 정보를 알아야 하는 비현실적으로 평가의 차이가 반영된 것으로 나타났다. 연구자가 제시한 평가항목은 1수준을 ‘해당지표가 없거나 지표관리 프로세스에 대해 표준화된 문서/지침을 운영하고 있지않음’, 2수준을 ‘해당지표가 존재하며 지표관리 프로세스에 대해 표준화된 문서/지침을 운영하고 있거나 수동집계됨’으로 성과관리 역시 가치사슬의 연장 개념으로 프로세스와 스마트공장 구축의 기초가 되는 데이터수집 수준에 중점을 두었다. 그러나 실증 단계에서 대부분은 기업은 1수준정도도 되지 않는 데이터 개념과 기록관리 자체가 없는 구두 혹은 간단한 메모로 물리적인 시간으로 일만하는 기업들이 매우 많은 것으로 나타났다.

그 외 진단 평가결과 차이가 기존 모델과 차이가 없어 유의미하지 않은 범주의 공통점은 기업에서 가치사슬 즉 부가가치가 생성되는 프로세스들이라는 점이다. 간접활동이 이루어지는 프로세스보다는 제품과 서비스를 직접적으로 생산분배활동이 이루어지는 영역들이다. KS X 9001-3에서는 이들을 핵심 가치사슬 활동으로 6대 영역으로 기술하고 있다. 이들 영역의 1~2수준은 모두 기존 모형에서는 표준화 여부에 대해 ‘부분적 표준화’ 혹은 ‘전사적 표준화’로 수준을 묻고 있다. 연구자가 제시한 신규 업종별 모형에서는 이들을 구체화하여 표 1에서와 같이 기본적 절차/표준 등(Basic procedure) 관점에서 구체화한 것이다. 즉 본 연구의 배경 중 하나로서 문제점을 제시한 ‘평가기준이 전반적으로 단순 핵심단어 중심’으로 평가항목의 구체성을 반영하였으며 이에 대해 기업에서는 차이가 없음으로 인식한 것으로 분석된다. 결국 수준측정 결과 기존 모형과 차이가 없는 영역의 경우 사출업종의 약 76%가 ‘기초’수준의 본원적 가치사슬 활용 중심의 제조실행시스템(MES)를 도입하였고, 평가항목을 구체화하였을 뿐 프레임워크에서 이들 영역의 수준평가 기준은 차이가 없다고 판단한 것으로 분석된다. 다만 p-값이 0.450인 공정관리 영역에서 특이점이 나타났다. 이는 3수준에서의 차이였으며 기존모델 적용 시 3개 기업이 응답하였으나 신규모델 적용 시 1개 기업이었다.

본 연구의 표본수는 적다고 할 수 없다. 평균의 차이는 정규분포를 하고 있다는 가정이므로 중심극한정리의 원칙에 따라 전국 단위의 모든 업종의 특성을 나타내는 모수를 위 표본의 통계량을 통해 추정하였다. 모든 업종이 업종마다 상이할 것으로 추정된다. 즉 모든 업종이 동일한 통계량을 가지고 있지 않을 것이다. 그러나 스마트공장을 도입한 모든 기업에서 일정 수의 표본을 무작위로 추출한 후 각 표본의 평균값의 분포를 살펴보면 표본의 크기가 커질수록 표본 평균의 분포가 점점 정규 분포화 되어 가는 현상이 나타날 것이다.

Ⅳ. 결 론

스마트공장 도입에 있어 우선 목적은 사용자, 도입기업에 최적화되고 원하는 목적과 방향으로 구축하는데 있다. 기업이 스마트공장 구축 전 혹은 좀 더 고도화된 스마트공장 구축 시 목적에 맞는 구축을 위해 수준진단 평가를 한다. 이번 연구는 수준진단 평가에 관하여 우리나라 정부에서 현행 표준을 기반으로 시행하고 있는 수준진단의 제도를 알아보고 수준진단 평가 기준을 업종별 차별화 적용에 목적을 두었다. 연구를 위해 인천지역의 중소제조기업 사출성형업종을 대상으로 정하고 기존 모형의 개선점을 도출 후 새로운 사출업종에 맞는 수준진단 평가 모형을 제시하고 차이검정 후 분석하였다.

기존 연구의 경우 대부분이 모형 제시 혹은 국내의 경우 수준진단 평가에 대한 설문조사 형식을 통한 연구들이었다. 특히 해외의 경우 평가항목이라는 현실적인 접근이라기 보다는 상위 관점에서 스마트공장의 기술적인 아키텍처들이 제시되었다. 이를 테면 독일의 RAMI 4.0, 미국국립기술표준원(NIST)에서 개발한 스마트 제조 생태계(SME, Smart Manufacturing ECO-System), 중국의 IMSA(Intelligent Manufacturing Standards Architecture) 모형, 일본의 IVRA(Industrial Value Chain Reference Architecture) 모형 등이다. 국내에서도 업종별 다양성을 반영하고 그에 최적화된 수준진단 모형을 주제로 연구한 내용은 찾을 수 없었다. 다만 앞서 기술한 바 분석의 도구로서 설문조사를 통한 비교, 특정 업종을 대상으로 수준 비교 정도였다. 본 연구에서도 사출업종을 대상으로 하였으며 실증을 위한 사출업종 대상 실험 결과는 비록 부분적이지만 유의성이 있었다. 따라서 향후 산업기술분류표에 의한 업종과 다양한 공법을 반영한 연구가 필요하다 하겠다.

실증 분석 결과 수준진단평가 대상 범주 10개 영역 중 리더십과 전략, 제품개발, 정보시스템, 성과관리 등 4개의 범주에서는 각각의 p-값을 토대로 유의미한 결과가 나타났다. 즉 기존 모형에서의 수준진단평가 결과와 사출업종 대상 평가 결과에 대해 차이가 있다고 할 수 있다.

기존에 추진한 구축 수량 중심의 스마트공장 지원정책에서 기업의 환경적 현실을 고려하여 기업 수요에 기반한 실리적인 정책으로 지원되어야 할 것이다. 데이터에 기반한 제조혁신 생태계를 조성하고 제조기업에 따라 데이터 표준화 모델의 확립 등 제조분야 전체를 보고 정책 지원이 이루어져야 할 것이다.

연구의 사실을 유사 혹은 동종업종과 지역에 확대 적용을 위한 객관적 사실을 기반하였으나 좀 더 다양하고 충분한 지역으로 확장 및 시료수를 바탕으로 하지는 못하였다. 따라서 연구의 결과 다양한 기간과 지역에서 적용되는지 고려한 연구가 필요할 것이다. 또한 업종에 대한 충분한 차별성을 부각시키지 못하였다. 이는 동종업종이라 할지라도 수준진단의 평가 항목에 대해 많은 이해요소가 혼재되어 있기 때문이다. 즉 기업의 이해수준, 평가자의 주관성 등 여러 영향 변수들이 존재한다. 평가는 주관성이 반영되기는 하나 관계전문가들의 경험에 의존한 부분은 좀 더 명확히 도출되지 못하였다. 이는 수준진단의 목적과 취지에 비추어 수준진단의 결과를 바탕으로 피평가 기업이 스마트공장을 추진함에 있어 실제 활용성 중심의 구축 방향, 방법 제시에 영향을 줄 수 있을 것이다. 이러한 관점에서 향후 연구에서는 평가 항목별 배점 변경에 대해 연구가 이루어지는 것도 필요할 것이다. 즉 피평가 기업의 역량을 정의함에 있어 현행 역량수준과 시스템수준의 좀 더 명확한 정의와 함께 항목별 배점이 미치는 영향과 기업 경쟁력과 특정 평가항목에 대한 통합과 분리, 진단의 결과에 대해 전문가의 기업에 스마트공장 구축 방안 제시의 방법론을 함께 연구하는 것도 바람직할 것이다. 도입하고자하는 기업의 현실에 비추어 지속적인 개선을 위해 먼저 아픈 곳이 무엇인지 정확하게 판단하는 우선이라고 생각했다. 이러한 배경에 따라 이번 연구를 통하여 제조중소기업의 스마트공장 도입 전후 행하는 진단평가가 업종별 차별화 적용이 필요하다고 여겨진다. 업종 자체도 다르거니와 기업별 역량과 공법, 스마트공장에 대한 이해도가 차이가 있으므로 일반적인 상식이 아닌 좀 더 과학적이고 합리적인 수준진단평가 접근이 필요하다 하겠다.

평가 모델의 웹 기반 버전을 개발하고 중소기업에 보급하기 위한 추가 연구가 계획되어 있고 현재 진행 중이다. 최종 버전에서 평가 모델은 비슷한 규모와 동일한 산업 부문의 기업 평균과 비교하여 각 인더스트리 4.0 개념에 대한 중소기업의 위치를 보여줄 것이다. 이를 통해 중소기업은 자신의 경쟁 상황을 더 잘 식별할 수 있고 연구자들은 각 회사 규모 및 산업 부문에 대한 인더스트리 4.0 구현과 시간에 따른 발전변화를 더 잘 이해할 수 있다[16].

향후 현장을 스마트하게 하는 시대적 상황을 맞아 많은 제조중소기업에 더많은 도음이 될 수 있도록 본 연구와 관련된 연구가 지속적으로 활성화되기를 바란다.

References

- Ministry of SMEs and Startups, "New Digital Manufacturing Innovation Promotion Strategy", pp. 7, Dec.

-

D. Lucke, C. Constantinescu, and E. Westkamper, "Smart Factory - A Step towards the Next Generation of Manufacturing", Manufacturing Systems and Technologies for the New Frontier, pp. 115-118, 2008.

[https://doi.org/10.1007/978-1-84800-267-8_23]

-

J. M. Park, "Technology and Issue on Embodiment of Smart Factory in Small-Medium Manufacturing Business", The Journal of Korean Institute of Communications and Information Sciences, Vol. 40, No. 12, pp. 2491-2502, Dec. 2015.

[https://doi.org/10.7840/kics.2015.40.12.2491]

- Korea Smart Manufacturing Office(KOSMO), "Smart Factory Definition", 2023. https://www.smart-factory.kr/, [accessed: Dec. 12, 2023]

- J. C. Lee, "Developing a framework for assessing maturity of future manufacturing system and case study", Seoul National University Graduate School, 2018.

- B. J. Seo, "A Case Study of Smart Factory Construction in the Small business", Korea National University of Transportation College of Convergence Technology, 2020.

- S. K. Yoo and Y. U. Kim, "Evaluation indicators and methods for smart manufacturing level diagnosis International standardization trends", The Journal of The Korean Institute of Communication Sciences, Vol. 37, No. 7, pp. 51-58, Jun. 2020.

- H. D. Kim, K. G. Lee, J. W. Yoon, and S. K. Youm, "Effect of SMEs Business Conditions on Smart Factory Level", Korean Jouranl of Business Administration, Vol. 32, No. 9, pp. 1561-1579, Sep. 2019.

- M. J. Lee, J. S. Lee, J. W. Choi, T. W. Chang, and J. H. Bae, "Improvement Suggestions by Industry based on Assessment Data Analysis of Smart Factories", Journal of the Korean Institute of Industrial Engineers, Vol. 47, No. 1, pp. 92-101, Feb. 2021.

- Y. H. Choi, "A Model to Evaluate the Maturity Level of SME Smart Manufacturing Operation", Chungbuk National University Graduate School, 2019.

- C. W. Lee, J. W. Kim, and H. B. Chang, "Research on the design of a reference model for industrial technology protection level diagnosis based on digital information analysis", Korea Intelligent Information System Society, Vol. 2017, No. 11 pp. 1-3, Nov. 2017.

-

M. H. Kim, S. H. Chung, and C. K. Lee, "Smart Factory: Economic Impacts and Policy Implications", KDI Research Monograph, Feb. 2019.

[https://doi.org/10.22740/kdi.rm.2019.01]

-

J. H. Oh, J. H. Seo, and J. D. Kim, "The Effect of Both Employees’ Attitude toward Technology Acceptance and Ease of Technology Use on Smart Factory Technology Introduction level and Manufacturing Performance", Journal of Information Technology Applications & Management, Vol. 26, No. 2, pp. 13-26, Apr. 2019.

[https://doi.org/10.21219/jitam.2019.26.2.013]

- H. J. Lee, Y. J. Kim, J. Yim, Y. W. Kim, and S. H. Lee, "Analysis of Field Conditions and Requirements for Deploying Smart Factory", Journal of the Korean Society for Precision Engineering, Vol. 34, No. 1, pp. 29-34, Jan. 2017.

-

S. C. Oh and Y. H. Ahn, "A Study on the Diagnosis Measurement for the Smart Factory Level in the 4th Industrial Revolution", Korea Logistics Review, Vol. 29, No. 6, pp. 149-162, Dec. 2019. /

[https://doi.org/10.17825/klr.2019.29.6.149]

-

E. Rauch, M. Unterhofer, R. A. Rojas, L. Gualtieri, M. Woschank and D. T. Matt, "A Maturity Level-Based Assessment Tool to Enhance the Implementation of Industry 4.0 in Small and Medium-Sized Enterprises", Sustainability 2020, Vol. 12, No. 9, pp. 3559, Apr. 2020.

[https://doi.org/10.3390/su12093559]

2018년 8월 : 금오공과대학교 컴퓨터공학과(공학석사)

2024년 2월 : 한국공학대학교 스마트팩토리융합전공(공학박사)

2014년 9월 ~ 현재 : 스마트제조혁신추진단 기술위원

관심분야 : 스마트공장구축/인공지능