멀티 코어 DSP 기반 모터 드라이브 감시 시스템 개발

초록

본 논문에서는 TI 사의 멀티 코어 DSP 기반으로 제작된 모터 드라이브와 관리 PC로 구성되는 모터 드라이브 감시 시스템을 개발한다. 고속 이더넷 통신을 통해 관리 PC는 모터 드라이브로 제어 명령을 전송하고 모터 드라이브는 관리 PC로 드라이브 상태 변수를 전송하여 PC 윈도우 화면에 나타낸다. 모터 제어 프로그램과 이더넷 통신 프로그램은 각각 DSP 코어와 ARM 코어에 할당되어 실행된다. 이러한 멀티 코어 구조를 사용함으로써 초고속으로 동작하는 모터 제어 루프의 성능에는 영향을 주지 않고 동시에 고속 이더넷 통신을 통해 관리 PC에서 모터 드라이브 상태 변수의 실시간 감시가 가능하게 한다. 개발된 전체 시스템의 동작 검증을 위해 관리 PC에서 속도 제어 명령을 전송하고 관리 PC의 감시 프로그램을 통해 모터 드라이브의 상태 변수를 확인하는 실험을 진행한다. 실험 결과를 통하여 제안한 모터 드라이브 감시 시스템이 모터 제어 알고리즘에 영향을 주지 않고 모터 드라이브의 제어 및 감시가 가능함을 확인하였다.

Abstract

In this paper, we develop a motor drive monitoring system composed of a motor drive manufactured based on TI's multi-core DSP and a management PC. Through high-speed Ethernet communication, the management PC sends control commands to the motor drive, and the motor drive sends drive state variables to the management PC to display on the PC window screen. The motor control program and Ethernet communication program are allocated and executed in the DSP core and ARM core, respectively. By using this multi-core structure, it does not affect the performance of the motor control loop operating at ultra-high speed, and at the same time enables real-time monitoring of motor drive state variables at the management PC through high-speed Ethernet communication. To verify the normal operation of the entire developed system, the speed control commands are sent from the management PC to the motor drive and the state variables of the motor drive are checked using the motor drive monitoring program at the management PC. The experimental results confirmed that the proposed system can control and monitor the motor drive without affecting the motor control algorithm.

Keywords:

multi-core DSP, ethernet communication, real-time monitoring, motor driveⅠ. 서 론

멀티 코어 DSP는 두 개 이상의 DSP 코어를 결합한 단일 MCU(Microcontroller Unit) 칩으로 정의된다[1]. 최근 영상, 모바일 기기의 인터넷 브라우징, 의료, 고품질 이미지 처리 등의 데이터 처리량이 큰 분야들의 발전으로 인하여 멀티 코어 DSP의 연산 성능 향상, 전력 소모 및 단가 절감에 대한 요구가 증가하고 있다[2][3]. TI(Texas Instruments) 사는 DSP 분야에서 요구되는 이러한 사항들을 만족시키기 위해 멀티 코어 SoC 구조를 도입하였다[4]. 특히, TI사의 멀티 코어 DSP는 성능 대비 매우 낮은 전력 소모와 상대적으로 쉬운 프로그래밍 방법을 제공한다[5].

3상 농형 유도전동기(IM, Induction Motor)로 대표되는 모터는 첨단 산업에 널리 사용되고 있다[6]. 그러나 모터는 예기치 못한 오동작을 겪기도 하며[7], 산업 현장에서 모터의 오동작은 한번 발생하면 수리 비용과 그 기간만큼의 추가적인 손실이 발생하기에 이를 초기에 방지하기 위해서는 신뢰성 있는 모터 모니터링 시스템을 도입하는 것이 필요하다[8]. 이를 위하여 여러 모터 제조사에서 모터 모니터링 시스템을 개발하였으나 기존 모니터링 시스템은 데이터의 크기가 최대 128 bits로 제한되어 있고 측정 가능한 시간이 한정되어 있어 모터 오동작을 초기에 감지하는 기능을 구현하기에는 한계가 있다[9].

일반적인 모터 드라이브의 제어 알고리즘의 제어 주기는 100 μs 이하이다. 따라서 모터 드라이브의 실시간 정보 모니터링을 위해서는 고속으로 데이터를 획득 및 전송하는 것이 필요하다. 그러나 DSP MCU는 내부 메모리가 작고 별도의 외부 메모리도 장착하지 않으므로 획득한 모터 드라이브 상태 변수 데이터를 자체적으로 저장하고 실시간으로 확인하는 것이 불가능하다. 이를 가장 효율적으로 실현 가능한 방법은 이더넷과 같은 고속 네트워크를 통해 외부로 데이터를 전송하는 것이지만 기존의 싱글코어 MCU는 제어 알고리즘과 통신 프로그램을 동시에 실행할 수 없다는 한계점이 존재하여 구현 불가능하다.

이러한 문제점을 극복하기 위해 본 논문에서는 멀티 코어 DSP를 이용하여 모터 제어와 통신을 각각 다른 코어에서 동시에 실행하여 모터 제어를 방해하지 않고 실시간으로 모터 드라이브의 정보를 고속으로 전송하여 이를 관리 PC에서 실시간으로 확인할 수 있는 시스템을 개발한다. 전체 논문의 구성은 다음과 같다. 2장에서는 개발한 전체 시스템의 구조 및 프로그램에 대하여 설명하고, 3장에서는 고속 이더넷 통신 구현을 위한 MAC 주소 교환 방법을 설명 및 제안한다. 4장에서는 전체 시스템을 검증하기 위한 실험을 수행하고, 5장에서는 결론을 도출한다.

Ⅱ. 설계 및 구현

2.1 전체 시스템 구조

본 논문에서는 TI 사의 TMS320F28388D 멀티 코어 MCU를 장착한 모터 제어 보드를 채택하였다. TMS320F28388D의 2개의 C28x DSP 코어는 200MHz 속도로 동작하며, 이와 별개로 동작하는 1개의 ARM Cortex-M4 CM(Connectivity Manager) 코어는 125MHz 속도로 동작한다. CM 코어는 두 개의 DSP 코어와 완전히 독립적으로 동작하며 외부 장치와의 통신 인터페이스를 제어한다. 이와 같은 멀티 코어 구조를 활용하면 CM 코어가 외부 장치와 통신을 하는 동안 DSP 코어는 모터 실시간 제어만을 전담할 수 있고 최대 모터 제어 성능을 달성한다.

관리 PC는 MCU와의 통신을 전담하는 고속 이더넷 통신 프로그램과 GUI를 통한 사용자의 데이터 확인을 위한 모터 관리(HMI) 프로그램으로 구분되며 각각 별도로 동작하도록 작성되었다.

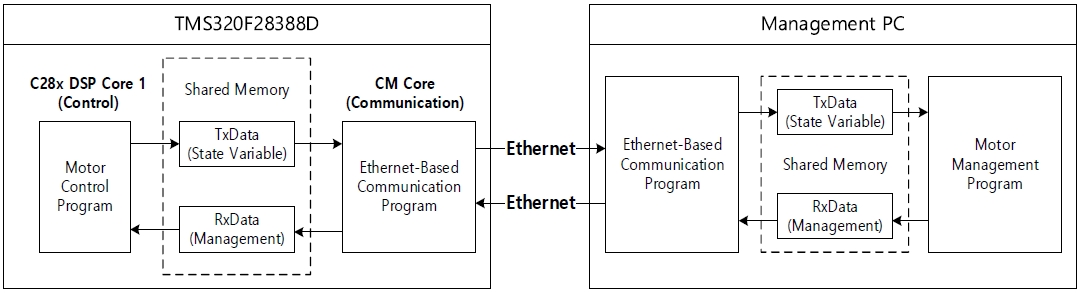

멀티 코어 MCU와 관리 PC 두 가지 요소로 구성된 모터 드라이브 제어 및 감시 프로그램의 전체 시스템 구조는 그림 1과 같다.

시스템의 각 요소 간 통신은 이더넷을 이용하며, RawSocket 프로토콜을 채용하였다. TCP/IP 프로토콜 계층 구조에서 데이터링크 계층 프로토콜인 RawSocket 프로토콜은 전송 계층 프로토콜에 해당하는 TCP 및 UDP 프로토콜과 달리 전송 계층이 생략되어 처리 과정을 건너뛰게 됨으로써 전송에 걸리는 전체 시간이 더 짧다는 장점이 있다.

2.2 TMS320F28388D 프로그램 개발

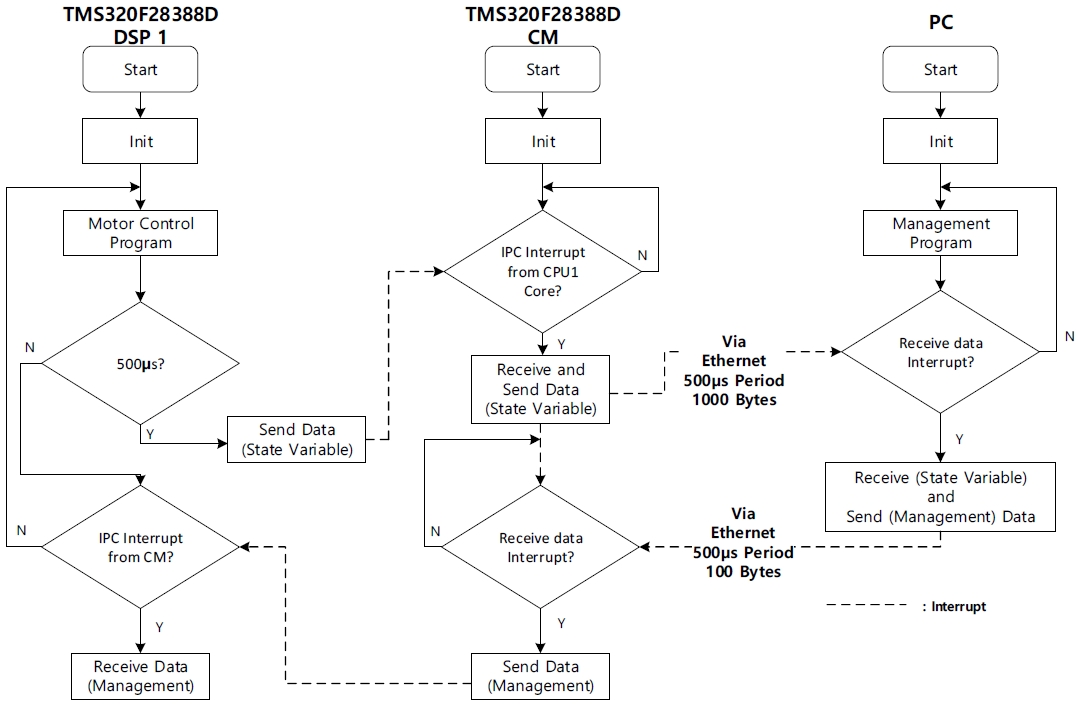

TMS320F28388D 멀티 코어 DSP는 DSP1 Core와 CM Core에 각각 탑재되는 별개의 두 프로그램을 작성해야 한다. 각 코어에 탑재되는 프로그램은 Windows 운영체제 기반의 PC에서 TI 사의 CCS(Code Composer Studio) 통합 개발 환경을 사용하여 그림 2의 흐름도를 바탕으로 개발하였다. 각 코어 간의 데이터는 공유 메모리를 통한 IPC(Inter Processor Communication) 통신을 이용하여 교환한다. 각 코어의 핵심 실행 과정은 다음과 같다.

첫 번째, DSP1 Core는 모터 제어 프로그램의 전류제어 루프를 62.5 μs의 주기로 실행 중이며, 각 전류 제어 주기마다 모터의 속도, 회전자 위치 및 d, q 축의 전류 값을 IPC 통신을 위한 공유 메모리 저장공간인 TxData에 쓴다. 통신주기인 500 μs에 해당하는 전류제어가 매 8번 실행될 때, DSP1 코어에서 CM 코어에 IPC 인터럽트를 발생시켜 상태변수 데이터를 전달한다. 만약 CM 코어에서 DSP1 코어에 인터럽트를 발생시켰을 경우, 관리 PC에서 저장한 공유 메모리의 RxData 공간에서 관리변수 데이터를 가져오고, 모터 제어에 그 데이터를 반영한다. 즉 500 μs 주기로 모터 상태 변수 데이터가 관리 PC로 전송이 되므로 제안된 시스템에서 실시간의 기준은 500 μs 이내로 간주한다.

두 번째, CM 코어는 초기화 이후 대기하다 DSP1에서 인터럽트가 발생하면 공유 메모리의 TxData 공간의 모터 상태변수를 읽어 온 후, 이를 이더넷 포트를 통하여 전송한다. 만약 이더넷 포트에 패킷이 수신되어 인터럽트가 발생하면, 패킷 헤더를 분석하여 DSP의 MAC이 목적지인 이더넷 패킷의 데이터를 공유 메모리의 RxData 공간에 쓰고 DSP1에 이더넷을 통하여 받은 데이터를 IPC 인터럽트를 발생시켜 보낸다.

2.3 관리 PC 프로그램 개발

관리 PC에서 동작하는 프로그램은 고속 이더넷 통신 프로그램과 HMI 프로그램으로 구분된다. 두 프로그램은 모두 Qt Framework를 이용하여 작성하였으며, 두 프로그램 사이의 데이터 교환은 Qt Framework의 공유 메모리 QSharedMemory 클래스를 사용한다.

첫 번째, 고속 이더넷 통신 프로그램에 사용한 RawSocket 프로토콜은 TCP 및 UDP 프로토콜과 달리 Qt Framework에서 지원하지 않기 때문에 Npcap을 이용하여 구현한다. Npcap을 통과한 패킷은 콜 백 함수를 실행시키는데, 콜 백 함수가 호출될 때마다 이더넷 패킷의 데이터를 공유 메모리 클래스 QSharedMemory를 이용하여 선언한 TxData 공간에 FIFO 큐 형태로 구현하여 쓰고 매 4번째 콜 백 함수가 실행될 때 FIFO 큐의 오래된 데이터 하나를 지운다. 또한, Npcap은 필터 기능을 제공하여 의도하지 않은 이더넷 패킷이 콜 백 함수를 실행시키는 것을 사전에 막을 수 있다[10].

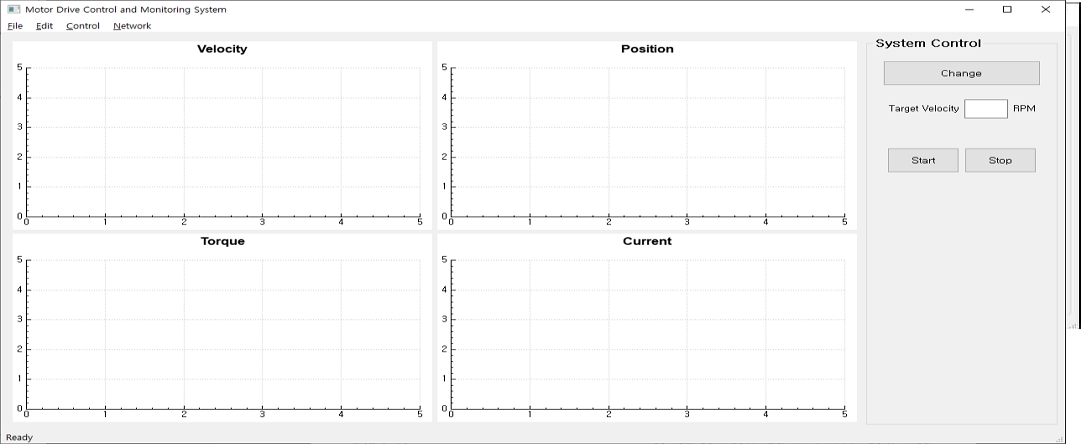

두 번째, HMI 프로그램은 통신주기의 4배에 해당하는 2ms 주기마다 공유 메모리의 FIFO 큐에 저장된 값을 가져와 처리하여 DSP로부터 수신한 모터 속도, 회전자 위치 및 d, q 축 전류의 값을 QVector 클래스를 사용하여 선언한 벡터 형태의 변수에 각각 저장한다. 이 변수에 저장된 값들을 주기만큼의 차이를 적용하여 QCustomPlot 클래스를 사용하여 그래프로 표현한다. 구성한 UI의 Start 버튼을 누르면 DSP로부터 수신한 모터 제어 상태변수의 값을 그래프로 표시하고 Stop 버튼을 누르면 수신한 시간 동안의 데이터를 그래프로 확인할 수 있도록 구현한다. 모터 제어변수 전달을 위하여 UI의 Target Velocity란에 모터 속도를 입력하고 Change 버튼을 클릭하여 공유 메모리의 RxData 공간에 제어 데이터를 쓴다. 이후 고속 이더넷 통신 프로그램이 공유 메모리의 제어 데이터를 이더넷 패킷으로 발송한다. MCU의 CM 코어에서 이더넷 패킷을 처리하여 IPC 통신을 통해 DSP1 코어로 전송한다. DSP1 코어는 수신한 제어 데이터의 내용에 따라 모터 제어변수를 설정한다.

Ⅲ. 이더넷 MAC 주소 교환 절차

이더넷 통신에 쓰인 RawSocket 프로토콜은 전송 계층을 사용하지 않는다. 따라서 DSP와 관리 PC는 전송 계층의 이더넷에서 일반적으로 서로를 구분할 때 사용하는 IP 주소 기반의 ARP 프로토콜이 아닌 MAC 주소(Media Access Control address)를 이용하여 통신하도록 구현한다. 통신 대상 기기의 MAC 획득을 위해서 Broadcast 방식을 이용한다. Broadcast 방식은 목적지 MAC을 FF:FF:FF:FF:FF:FF로 설정한 패킷을 발송하는 것이며 발송된 Broadcast 이더넷 패킷은 이더넷 상의 모든 기기가 수신하게 된다. Broadcast 패킷을 수신하였을 때 발신 MAC 주소를 획득하여 다음 패킷 발송 시 목적지 주소로 설정하도록 프로그램을 구성한다.

또한 이더넷 패킷 용도를 명시하는 패킷 헤더를 통하여 패킷의 용도를 MAC 주소 교환 또는 데이터 교환으로 구분하도록 프로그램을 작성한다. 그리고 CM 코어가 수신한 패킷 헤더에 따라 IPC 프로토콜에서 제공하는 Command 레지스터를 상이하게 설정하여 DSP1 코어에 IPC 인터럽트를 발생시켜 DSP1 코어의 동작 세부 루틴을 지정한다.

TI 사에서 제공하는 IPC는 동일한 Flag를 이용하여 데이터를 교환하여야 하지만, IPC Command 레지스터를 이용한다면 동일한 Flag를 사용하더라도 Command 레지스터의 내용에 따라 실행할 세부 내용을 다르게 지정할 수 있다는 장점이 있다. IPC Command 레지스터의 경우 본 논문에서는 데이터 교환을 위한 ‘Data Exchange’ 그리고 MAC 주소 교환을 위한 ‘MAC SET’ 두 가지의 Command 레지스터를 지정하여 DSP1과 CM의 IPC 통신을 수행하였다.

이를 이용하여 구현한 멀티 코어 DSP와 관리 PC 간의 MAC 주소 교환 및 데이터 교환 절차는 아래와 같다. 부팅 이후 기본 초기화 과정을 마친 뒤 DSP1에서 CM에 IPC 인터럽트를 발생시키면 CM은 IPC Command 레지스터를 확인하고 이에 따른 MAC 주소 교환 또는 데이터 교환 패킷 헤더를 설정하여 이더넷 패킷을 발송한다. 관리 PC의 고속 이더넷 통신 프로그램은 수신한 이더넷 패킷에 따라 각기 다른 패킷을 전송한다. 패킷의 헤더가 MAC 교환 헤더라면 패킷의 발송자 MAC 주소를 목적지 MAC 주소로 설정한 MAC 교환 패킷을 발송한다. 만약 패킷의 헤더가 데이터 교환 헤더라면 데이터를 FIFO 큐에 저장하고 HMI 프로그램으로부터 받은 관리 데이터를 MCU로 이더넷을 통하여 발송한다. CM 코어는 수신한 이더넷 패킷의 헤더를 확인하여 MAC 교환 헤더라면 패킷 발송지 MAC 주소를 목적지 MAC 주소로 설정하는 IPC 인터럽트를, 데이터 교환 헤더라면 관리 데이터를 IPC 인터럽트를 통하여 DSP1 코어로 전달하며, IPC 인터럽트에는 앞서 설명한 IPC Command 레지스터를 적용하여 DSP1에서 각기 다른 세부 루틴을 실행하도록 하였다.

해당 구조를 구현하여 RawSocket 프로토콜이 TCP 및 UDP 프로토콜에 비해 처리 속도가 빠르나 IP 주소를 사용할 수 없다는 단점을 MAC 주소를 이용한 통신을 가능하게 함으로써 보완할 수 있다.

Ⅳ. 동작 실험 및 결과

개발한 시스템의 동작을 검증하기 위해 관리 PC HMI 프로그램에서 속도 지령을 입력하여 DSP에서 속도 지령을 추종하는지 HMI 프로그램의 그래프를 통해 실시간으로 확인하는 실험을 수행한다.

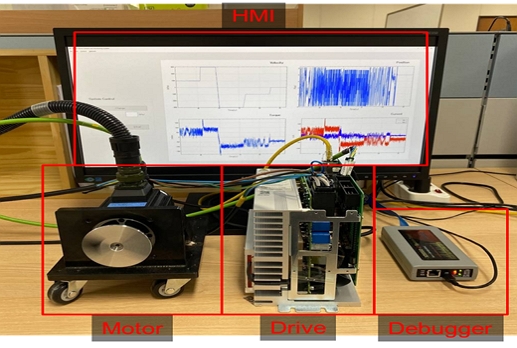

실험은 그림 3과 같이 400W급 모터와 TMS320F28388D를 적용한 모터 드라이브를 Windows 운영체제를 사용한 관리 PC와 이더넷 케이블을 통하여 서로 연결하여 진행한다.

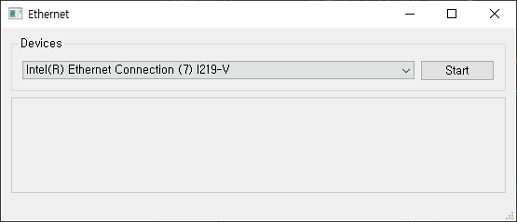

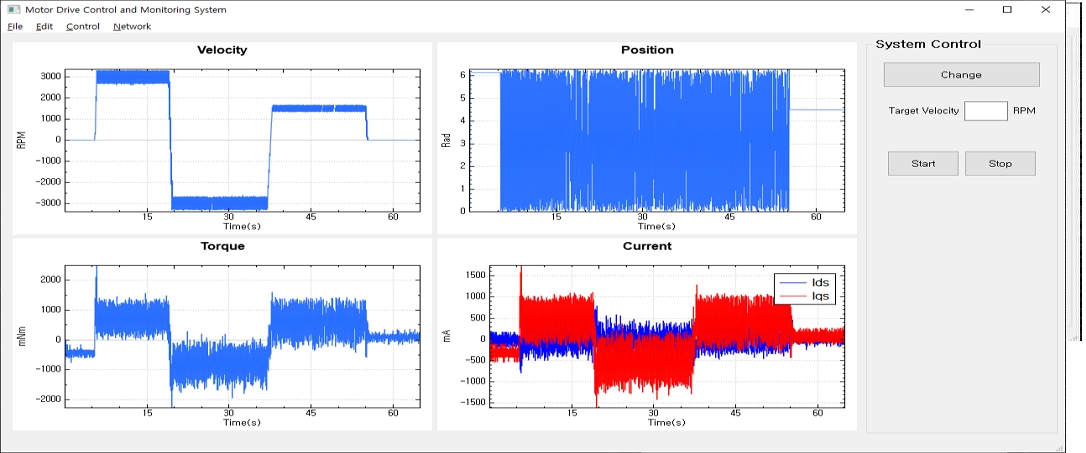

관리 PC의 고속 이더넷 통신 프로그램 실행 화면은 그림 4, HMI 프로그램 실행 화면은 그림 5와 같다. 고속 이더넷 통신 프로그램에서 감시에 사용할 PC의 랜 카드를 선택한 후 Start 버튼을 눌러 이더넷 기능을 활성화하면 500 μs 주기로 모터 상태 변수 데이터가 관리 PC로 전송되기 시작한다. 이후 HMI 프로그램의 Start 버튼을 누르면 모터 상태 변수 데이터가 화면에 표시되어 실시간 감시 및 측정이 시작된다. 모든 설정을 마친 후 HMI 프로그램에 각각 순서대로 3000 RPM, -3000 RPM, 1500 RPM, 0 RPM 속도 지령을 입력 후 적용하여 관리변수가 DSP 상에 잘 반영되는지 확인한다.

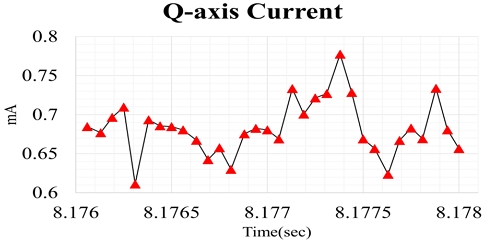

MCU로부터 이더넷 통신으로 전달받은 모터 상태변수들을 그래프를 통하여 확인한다. 또한 HMI의 데이터 표현 주기인 2ms 마다 전류 데이터 32개가 정상적으로 포함되어 있는지 Qt 플랫폼의 디버그 기능을 이용하여 확인하였다.

디버그 기능을 이용하여 확인한 전류 데이터 그래프는 그림 6, 실험 수행 결과를 측정한 모터 상태 그래프는 그림 7과 같다. 그림 6을 통하여 관리 PC와 MCU가 모터 상태 변수를 고속 이더넷 네트워크를 통하여 실시간으로 전송하는 것을 확인하였다. 또한 그림 7을 통하여 구현한 모터 드라이브 감시 시스템이 모터 제어 알고리즘의 수행 및 성능에 영향을 주지 않는다는 것을 확인하였고 이를 통하여 모터 드라이브의 정보를 실시간으로 감시 가능함을 검증하였다.

Ⅴ. 결 론

본 논문에서는 고속으로 동작하는 모터 제어 알고리즘에 영향을 주지 않고 멀티 코어를 이용하여 모터 제어 및 상태 감시 데이터를 이더넷 통신을 통해 주고받는 구조를 개발하였다. 그리고 그 데이터를 관리 PC에서 실시간으로 확인 가능한 프로그램을 개발하여 이를 통해 개발한 모터 드라이브 감시 시스템의 동작을 검증하였다.

고속 이더넷 통신에 사용한 RawSocket 방식의 단점을 패킷 헤더와 IPC Command 레지스터를 사용하여 보완하여 1:1 통신이 가능하도록 구현하였으며, 시스템의 동작을 검증하기 위해 HMI 프로그램에서 속도 지령을 입력하여 DSP에서 제어 중인 모터 드라이브가 속도 지령을 추종함을 확인하고 그 상태를 실시간으로 관리 PC에서 확인할 수 있음을 검증하였다. 특히 PC에 흔히 사용하고 있는 이더넷 기능을 이용한다는 점에서 추가적인 비용이 발생하지 않는다는 장점이 있으며, 산업 전반에서 모터 드라이브 시스템을 활용하고 있는 것을 고려했을 때 본 논문에서 제시하고 개발한 시스템을 적용하면 실시간으로 모터 드라이브를 감시함으로써 고장 대처 및 진단에도 활용이 가능할 것으로 판단된다.

References

-

W. Han, Y. Yi, M. Muir, I. Nousias, T. Arslan, and A. T. Erdogan, "Multicore Architectures With Dynamically Reconfigurable Array Processors for Wireless Broadband Technologies", IEEE Transactions on Computer-Aided Design of Integrated Circuits and Systems, Vol. 28, No. 12, pp. 1830-1843, Dec. 2009.

[https://doi.org/10.1109/TCAD.2009.2032361]

-

R. Braojos, D. Bortolotti, A. Bartolini, G. Ansaloni, L. Benini, and D. Atienza, "A Synchronization-Based Hybrid-Memory Multi-Core Architecture for Energy-Efficient Biomedical Signal Processing,", IEEE Transactions on Computers, Vol. 66, No. 4, pp. 575-585, Apr. 2017.

[https://doi.org/10.1109/TC.2016.2610426]

-

K. I. Kim, "Binary Connected-component Labeling using a Multicore CPU", Jornal of KIIT, Vol. 11, No. 4, pp. 77-84, Apr. 2013.

[https://doi.org/10.14801/kiitr.2013.11.4.77]

-

N. Dahnoun, "Multicore DSP: From Algorithms to Real-time Implementation on the TMS320C66x SoC", WILEY, pp. 18, Dec. 2017.

[https://doi.org/10.1002/9781119125587]

-

M. I. Castillo, J. C. Fernandez, F. D. Igual, A. Plaza, E. S. Q. Orti, and A. Remon, "Hyperspectral Unmixing on Multicore DSPs: Trading Off Performance for Energy", IEEE Journal of Selected Topics in Applied Earth Observations and Remote Sensing, Vol. 7, No. 6, pp. 2297-2304, Jun. 2014.

[https://doi.org/10.1109/JSTARS.2013.2266927]

-

A. Soualhi, G. Clerc, and H. Razik, "Detection and Diagnosis of Faults in Induction Motor Using an Improved Artificial Ant Clustering Technique", IEEE Transactions on Industrial Electronics, Vol. 60, No. 9, pp. 4053-4062, Sep. 2013.

[https://doi.org/10.1109/TIE.2012.2230598]

-

V. C. Alarcon, J. A. A. Daviu, M. R. Guasp and M. Vlcek, "Induction Motor Diagnosis by Advanced Notch FIR Filters and the Wigner-Ville Distribution", IEEE Transactions on Industrial Electronics, Vol. 61, No. 8, pp. 4217-4227, Aug. 2014.

[https://doi.org/10.1109/TIE.2013.2286581]

-

P. Zhang, Y. Du, T. G. Habetler, and B. Lu, "A Survey of Condition Monitoring and Protection Methods for Medium-Voltage Induction Motors", IEEE Transactions on Industry Applications, Vol. 47, No. 1, pp. 34-46, Jan. 2011.

[https://doi.org/10.1109/TIA.2010.2090839]

- PANATERM Ver6.0 Operation Manual, https://www3.panasonic.biz/ac/cdn/na/motor/fa-motor/ac-servo/manual/PANATERMforA6_en.pdf, [accessed : Feb. 12, 2023]

- Npcap Reference Guide, https://npcap.com/guide, [accessed : Jan. 17, 2023]

2019년 2월 : 부산대학교 전자공학과(공학사)

2022년 3월 ~ 현재 : 부산대학교 전기전자공학과 석사과정

관심분야 : 임베디드 시스템, 제어 시스템

2018년 : 경북대학교 전자공학부(공학박사)

2018년 ~ 현재 : DN 솔루션즈 기술연구소 선행제어 1팀 책임 매니저

관심분야 : 모터제어, 전력전자

1994년 2월 : 포항공과대학교 전기전자공학과(공학사)

1996년 2월 : 포항공과대학교 전자전기공학과(공학석사)

2002년 : 포항공과대학교 전자전기공학과(공학박사)

2005년 3월 ~ 현재 : 부산대학교 전자공학과 교수

관심분야 : 임베디드 시스템