기계학습 기반 자동차 램프 내열 온도 예측 시스템

; Seongseop Kim**

; Seongseop Kim** ; Jongseok Jeon**

; Jongseok Jeon** ; Youngwan Kim***

; Youngwan Kim*** ; Myeongsoo Kim***

; Myeongsoo Kim*** ; Hyebong Choi****

; Hyebong Choi****

초록

자동차 램프의 온도가 램프 내열 한계를 넘으면 램프의 변형과 같은 문제가 발생한다. 이를 방지하기 위해 설계 단계에서 내열 해석을 통해 램프 내부 온도 분포를 예측한다. 전산 유체 해석(CFD)을 사용한 내열 해석은 비교적 정확한 온도 분포를 계산할 수 있지만, 수행에 많은 시간이 소요되고 해석 수행을 위한 전문가의 도움이 필요해 설계자가 직접 수행하기 어려운 한계가 있다. 본 연구에서는 기계학습 기술을 기반으로 자동차 램프의 온도 분포를 계산하는 내열 해석 시스템을 제안한다. 제안하는 시스템은 다양한 램프 형상에 대해 내열 해석 결과를 미리 학습해 둠으로써 새롭게 설계된 형상에 대한 내열 해석을 빠르게 수행할 수 있다. 또한 열유체에 대한 전문 지식이 없는 설계자들도 직접 해석을 수행하여 온도 분포를 확인할 수 있다. 실제 CFD를 사용한 해석과 비교하여 오차 범위 10% 이내의 해석 정확도를 나타내는 것을 실험을 통해 검증하였다.

Abstract

It is essential to estimate heat distribution in the automobile lamp design process to avoid the product overheating that can cause problems such as deformation. Traditional heat resistance analysis has been performed using Computational Fluid Dynamics(CFD) which requires expensive computation and domain knowledge such as thermofluid mechanics. This makes lamp designers less accessible to real-time temperature analysis of lamp design. Instead we propose a machine learning-based temperature prediction system for automobile lamps design. The system learns a prediction model from the CFD result of various lamp design. With comprehensive tests on the real lamp products we prove that the machine learning based approach accurately estimates heat distribution of lamp design in timely manner compared to CFD-based heat analysis.

Keywords:

automobile lamp, heat-resistance analysis, temperature prediction, machine learningⅠ. 서 론

플라스틱은 다른 재질에 비해 가볍고 조형이 수월하여 자동차 램프 디자인에 많이 활용된다. 그러나 내열 한계를 넘는 온도에 의해 변형이 일어나기 때문에 재질의 내열 특성을 고려한 제품 설계가 중요하다. 제작된 시제품을 사용한 내열 실험에는 많은 시간과 비용이 소요되기 때문에 설계 단계에서 램프의 내부 온도 분포를 사전에 계산하는 내열 해석을 수행한다.

현업에서는 전산유체해석(CFD, Computational Fluid Dynamics)을 기반한 내열 해석을 주로 수행하고 있는데, 점성을 가진 유체의 유동을 기술하는 비선형 편미분 방정식인 나비에-스토크스 방정식을 사용한다[1]. CFD는 나비에-스토크스 방정식을 유한 차분법을 통해 이산화하고 수치 해석 알고리즘을 사용해 열유체 문제를 풀게 된다[2]-[4]. 복잡한 수식들을 구현한 CFD 프로그램을 사용해 램프 설계 시 다양한 설계 사양에 대해 램프 온도 분포에 대한 해석을 수행할 수 있다. 반면 CFD 기반의 내열 해석은 해석 프로그램 사용을 위한 삼차원 입력 격자 생성 및 해석 수행과 검증에 수 일의 시간이 소요되며 다양한 설계 요소를 검증하기 위해서 이러한 해석 과정이 여러번 반복 수행된다. 또한 열유체 이론과 해석 프로그램을 사용하기 위한 전문가의 도움이 필요해 램프 설계자가 직접 수행하기 어려운 한계가 있다.

기계학습(Machine learning)은 빅데이터에 존재하는 다양한 패턴을 통계적 기법을 사용하여 추출하는 기법이다. 지도 학습(Supervised method) 중 회귀 예측 모형(Regression model)을 사용하면 다양한 램프 형상들의 온도 분포를 미리 학습해 온도 예측 모형을 작성하고, 작성해둔 예측 모형을 사용해 실시간으로 설계된 램프에 대한 온도 예측을 수행할 수 있다.

본 연구에서는 기계학습에 기반한 자동차 램프 내열 온도 예측 시스템을 제안하고자 한다. 제안하는 시스템은 다양한 램프 설계의 CFD 해석 결과를 빅데이터로 먼저 학습해 두고, 학습된 예측 모델을 사용하여 새로운 램프 설계 및 설계 인자에 대한 온도 해석 결과를 실시간으로 제공한다. 해석 프로그램 사용을 위한 3차원 격자 생성 등의 복잡한 과정이 필요하지 않아 열유체 이론이나 해석 프로그램에 대한 전문지식이 없는 설계자도 전력(Wattage)이나 재질 같은 설계 인자를 손쉽게 입력하여 내열 해석을 수행할 수 있는 인터페이스를 제공한다. 이를 통해 설계자는 CFD 기반 해석을 수행하기 위한 사전 검토 단계에서 기계 학습 기반 열예측을 수행하여 보다 적은 비용으로 다양한 설계 인자 검토가 가능하게 된다. 또한 CFD 해석 결과와 비교해 오차 10% 이내의 온도 예측 정확도를 검증하였다.

Ⅱ. 관련 연구

기계학습은 빅데이터로부터 추출한 통계적 패턴을 적용하여 알고리즘을 점진적으로 고도화 지능화하는 기법을 말한다[5][6]. 빅데이터로부터 추출된 패턴 정보는 분류(Classification), 예측(Prediction), 탐색(Detection), 추천(Recommendation) 등의 목적으로 지능 시스템(Intelligent system)에 활용될 수 있다[7]. 기계학습은 컴퓨터 비전, 항공우주학, 금융공학 등 다양한 분야의 지능형 시스템에 활용되고 있다[8].

기계학습 중 지도학습은 독립변수들과 종속변수 사이의 통계적 패턴을 데이터로부터 추출하여 알고리즘에 반영하는 방법으로 예측 모형을 학습한다. 학습하는 예측 모형은 종속변수에 따라 분류 모형(Classification) 혹은 회귀 모형(Regression)으로 구분된다. 부동산 가격이나 기온 예측과 같이 예측 대상이 되는 종속변수가 연속형인 경우 회귀 모형을 학습하고 질병의 발병여부나 다음날의 강수여부 등과 같은 명목형 종속 변수에 대해서는 분류 모형을 학습한다. 램프 설계 형상에 대한 온도 분포는 램프 형상의 개별 위치 좌표에 대한 온도 값을 예측하므로 회귀 모형에 해당한다.

독립변수와 종속변수 사이에 선형적이거나 비교적 단순한 관계가 있다고 가정할 수 있다면 상대적으로 단순한 기초 모형을 사용해 회귀모형을 학습할 수 있다. 선형 회귀 모형이나 회귀 트리 모형이 이에 해당한다[9][10]. Bagging과 Boosting, 그리고 Stacking과 같은 통계적 기법을 사용하여 다수의 단순 모형을 중첩하여 예측에 사용하는 앙상블 모형(Ensemble algorithm)은 독립변수 종속변수 사이의 비선형적이고 복잡한 관계성을 학습하여 정확도 높은 예측을 수행하는데 효과적이다[11]-[13].

깊은 인공 신경망 모델은 독립변수와 종속변수 사이의 계층적이고 비선형적인 관계를 효과적으로 학습하는 것으로 알려졌으며 영상/음성 인식 등과 같은 인공지능 분야에 활발히 사용되고 있다[14].

기계학습을 이용한 열예측 모형은 여러 산업에도 적용되고 있다. Guo, Hai, et al은 영구 자석 동기 모터(PMSM) 내의 고정자(Stator)의 과열로 인한 모터 손상과 노후화를 방지하기 위해, 고정자에 발생하는 열을 예측하는 인공신경망 모형을 제안하였다[15]. Badia-Meilis et al.은 신선 식품의 저온 유통 체인에서 사과를 담고 있는 팔레트 내부의 온도를 예측하는 인공 신경망 모형을 제안하였다[16]. 열상 이미지를 학습하여 팔레트 표면에 있는 온도를 예측하고 예측한 결과를 입력으로 하여 팔레트 내부 전체의 온도를 예측함으로써 더 정확한 예측 결과를 얻었다. Liu et al.은 디젤 엔진의 성능과 배기가스의 중요한 영향을 미치는 배기가스 온도를 예측하기 위해서 4가지 기계학습 모형(artificial neural network, random forest, gradient boosting regression, support vector regression)을 사용하였다[17]. 기계학습 모형들은 1차원 CFD 방식의 기존 계산 모형과 비교하여 우수한 예측 성능을 보였으나 기존 물리 기반 모델에서 제공하는 열 연소나 열 전도와 같은 현상 해석 정보를 얻기 어려운 한계가 존재하였다.

본 연구에서는 기계학습 모형을 사용하여 주어진 자동차 램프 형상에 대한 온도 분포를 계산하는 시스템을 제안한다. 시스템은 미리 수집한 다양한 램프 제품들에 대한 해석 결과를 사용해 온도 예측 모형을 학습한다. 미리 학습해 둔 예측 모형을 사용하여 온도 분포를 계산하기 때문에 램프 설계자들이 원하는 설계 형상 및 설계 인자의 입력에 대해서 실시간으로 온도 분포를 확인할 수 있는 장점이 있다. 이에 따라 램프 설계자들이 해석 전문가의 도움 없이도 빠른 시간 안에 다양한 램프 설계들의 내열 해석을 직접 수행할 수 있게 하였다.

Ⅲ. 문제 정의

3.1 데이터 개요

온도 예측 모형을 학습하기 위해서 S자동차 부품 기업에서 생산하는 실제 자동차 램프의 설계 모형 및 설계 인자와 해당 램프 제품의 CFD 해석 온도 정보를 학습 데이터로 사용하였다. 학습에 사용한 데이터는 전면등(Head lamp) 8종, 후면등(Rear lamp) 18종의 제품으로 총 26종의 서로 다른 램프 제품의 해석 데이터를 사용하였다. 고객사에서 정한 내열 실험 환경 조건(분위기 온도, 풍속 등) 및 설계 인자(전력, 재질 등)를 독립변수로 사용했으며, 설계 램프 제품의 형상에 해당하는 좌표별 온도를 종속변수로 사용하였다. 램프는 램프의 용도(Function-방향지시등, 안개등 등)에 따라서 전등이 하나씩 점등되는 단일 점등과 전등이 동시에 두 개가 점등되는 동시 점등으로 나누어진다.

학습에 사용된 램프 제품의 형상은 수만개 단위의 좌표로 표현되어있으며 좌표별로 CFD를 통해 해석된 온도가 포함 되어있다. 온도 예측 모형은 램프 형상을 표현하는 전체 좌표에 대해 좌표별 온도를 예측하는 것으로 온도 분포를 표현하게 된다. 학습 데이터로 활용한 전체 온도 좌표의 수는 7,295,977개이며, 좌표별 온도의 경우 상온에서부터 최대 섭씨 239.76도(전면등), 240.41도(후면등)까지 온도가 분포한다.

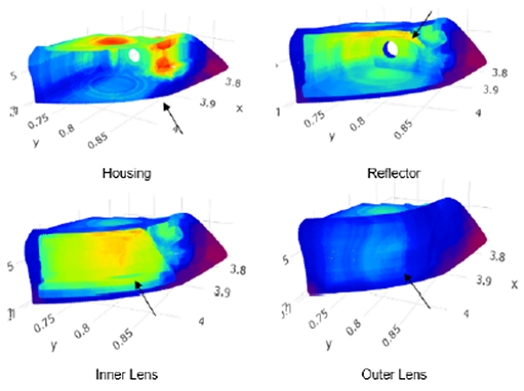

그림 1에서와 같이 전면등과 후면등은 일반적인 경우 전체 틀을 나타내는 Housing, 전구의 빛을 반사하는 반사판(Refector), 내부 렌즈(Inner lense)와 외부 렌즈(Outer lense)의 각 부품(Item)으로 구성된다.

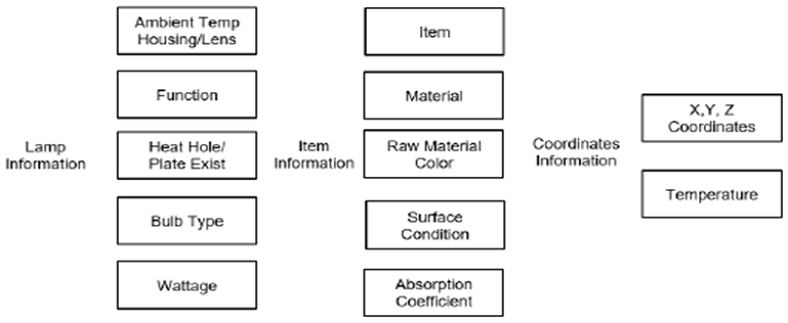

그림 2는 학습 데이터에 포함된 변수 정보를 나타낸 그림으로 분위기 온도(Ambient temperature)와 같은 내열 실험 조건부터 램프 기능, 방열홀 유무, 전구 종류 및 전력에 대한 정보를 포함한다. 또한 부품 별로 부품 종류, 재질, 색상, 표면 조건 및 열흡수율 같은 변수가 독립변수로 포함되며 위치 좌표를 표현하는 x, y, z 좌표와 해당 좌표의 해석 온도가 포함된다. 위치 좌표는 이후 전처리 단계에서 전구 중심으로부터의 유클리드 거리와 같은 파생 변수를 생성하는데 사용된다.

분위기 온도는 램프 제품을 품질 확인을 위해 고객사에서 정한 값으로 램프 제품의 내열 성능을 시험하기 위한 주변 온도를 말한다. 섭씨 50도나 그 근처의 값으로 고정된다. 램프 기능(Function)은 후면등의 경우 제동등, 차폭등, 제동등&차폭등, 방향지시등, 후진등, 안개등으로 구성되고, 전면등 야간 상향등, 야간 하향등, 야간 상향등& 하향등, 방향지시등, 주간등, 차폭등(POSL), 차폭등(S/MKR)으로 구성된다. 방열홀(Heat hole)과 방열판(Heat plate)은 각각 방열홀과 방열판이 해당 램프 설계에 포함되는지를 나타내는 이산변수(Binary)로써 일반적으로 램프의 과열이 우려되는 경우 열을 분산하거나 외부로 빼주기 위해 설계에 포함한다.

전구 종류(BulbType)은 램프에 들어가는 전구의 종류를 나타내며 본 연구에서는 LED 광원이 아닌 할로겐 등에 대해서만 연구를 진행하였다. 설계에 따라서 몇 가지 할로겐 전구 제품 중에서 선택되며 명목척도를 가지는 변수이다. 전력(Wattage)는 전구 종류에 따른 전구 스펙에 따라서 결정되며 수치형 변수이다. 부품은 Housing, Reflector, Inner lens, Outer lens 중 어느 부품에 속하는 형상인지를 구분하는 변수이다. 재질(Material)은 해당 부품을 구성하는 재질 정보를 표현하는 변수이며, 재질색상(RawMaterial color)는 부품의 색상으로 해당 부품의 열흡수율을 결정한다. 흰색, 회색, 노랑, 빨강, 검정, 투명의 6종류의 색상을 가진다. 표면 조건(Surface condition)은 부품의 외부와 내부 표면을 따로 표현한 변수로서 흰색, 회색, 노랑, 빨강, 검정, 투명, AI-coating의 7종류의 값을 가진다. 열흡수율(Absorption coefficient)은 재질의 흡수율 계수이며 표면 조건 및 색상에 따라 값이 결정된다.

3.2 데이터 전처리

원본 데이터는 표 1과 같이 차종의 개별 부품에 대한 설계 인자를 나타낸 테이블과 표 2와 같이 개별 부품의 형상을 표현하는 위치좌표 정보와 해석 온도를 포함하는 테이블로 구성된다.

지도 학습을 통해서 좌표별 온도를 예측하는 회귀 모형을 학습하기 위해서 표 1과 표 2의 테이블을 join을 통해서 병합하는 과정을 거친다. 표 3은 병합 후의 데이터 형태를 나타낸다.

자동차 램프의 기능에 따라서 하나의 전구가 점등되는 단일 점등과 두 개 전구가 점등되는 동시 점등의 두 경우가 존재한다. 동시 점등의 경우는 각 전구에 관련된 인자들을 그룹으로 묶어 학습 데이터로 구성하였다. 표 4에서처럼 단일 점등이 되는 기능의 경우에는 전구 하나에 대한 인자만 포함하고 있다면 표 5에서는 동시 점등 되는 부품에서 두 개 전구의 인자를 포함하고 있다.

이처럼 온도를 예측하기 위한 독립변수의 수가 다르기 때문에 본 연구에서는 단일 점등과 동시 점등을 구분하여 별도의 예측 모델을 구성하였다.

설계 램프의 형상에서 각각의 위치 좌표에 해당하는 온도를 계산하기 위해서는 열원이 되는 전구 중심으로부터 해당 좌표까지의 상대거리를 사용하는 것이 효과적이다. 따라서 전구 중심의 x, y, z좌표로부터의 유클리드 거리를 계산하고, 거리와 방향을 함께 고려하기 위한 x축 거리, y축 거리, z축 거리를 각각 계산하여 파생변수로 추가하였다. 식 (1)은 각 위치 좌표에서 전구 중심으로부터의 x, y, z 축거리 및 유클리드 거리를 계산하는 수식이다.

| (1) |

Ⅳ. 온도 예측 모형

4.1 CV 기반 스태킹 앙상블 알고리즘

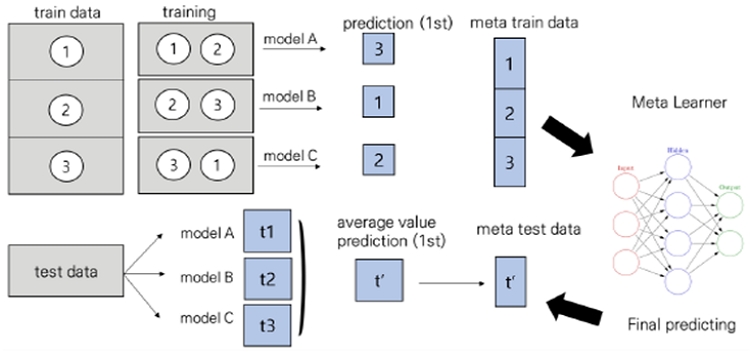

Wolpert는 예측 모형의 성능을 보완하기 위해 하나의 데이터에 대해 1차 예측 모형을 사용한 예측 결과값들을 2차 입력값으로 사용하여 모델 학습을 수행하는 Stacked Generalization 방법을 제안하였다[13]. 앙상블(Ensemble) 과정을 통해 예측값의 편향(Bias)를 효과적으로 감소시킬 수 있다. 본 연구에서는 온도 분포 예측을 위해서 Wolpert에 의해 제안된 CV-based Stacked Generalization을 사용하였다. Stacked Generalization에 k-겹(k-fold) 교차 검증을 적용하여 일반적인 Stacked Generalization에 나타날 수 있는 과적합 문제를 해결하는 방법이다.

그림 3은 k가 3인 경우(3-fold) 교차 검증을 수행한 Stacked Generalization 방법을 나타낸다. 먼저 학습 데이터를 먼저 A, B, C 3개로 분할한 후, 한 부분(A)을 제외한 나머지 부분으로 예측 모형을 학습하고 A에 대한 예측을 수행한다. 동일한 방법으로 B와 C에 대해 학습 및 예측을 수행하면 3개의 서로 다른 예측 모형과 전체 학습 데이터에 대한 예측값을 얻을 수 있게 된다. 학습 데이터 전체에 대한 예측값을 새로운 메타 학습 데이터로 사용해서 메타 학습기(Meta learner)를 학습하게 된다. 각 부분을 학습한 3개의 다른 예측 모형(학습기)은 이후 실제 예측을 수행하는 단계에서 사용되어 그 평균 값을 메타 학습기에 적용한 후 최종 예측 결과를 얻게 된다.

본 연구에서는 XGBoost 모형을 1차 예측 모형으로 사용하였으며, 과적합을 방지하기 위해 트리의 최대 깊이(Max depth)를 각각 4, 5, 6, 7, 8, 9로 제한한 6 종류의 XGBoost 모형을 학습하였다. 학습한 6개의 XGBoost 모형을 사용해 6개의 칼럼을 갖는 메타 학습 데이터 및 메타 검증 데이터를 생성한 후, 이를 사용하여 심층 신경망(DNN, Deep Neural Network) 기반의 메타 학습기를 학습하였다.

사용한 심층 신경망 모델의 경우 은닉층의 수는 5이고, 은닉층에 있는 unit의 수는 각각 160, 80, 40, 20, 10개로 설정하였다. 미니배치의 크기는 20개로 설정하여 학습의 소요 시간과 수렴의 정확성을 개선하였다. 신경망의 활성화 함수로는 Vanishing Gradient 문제를 방지하기 위해 Rectified Linear Unit(ReLU)를 사용하였다[18].

4.2 최고 온도 예측 모델

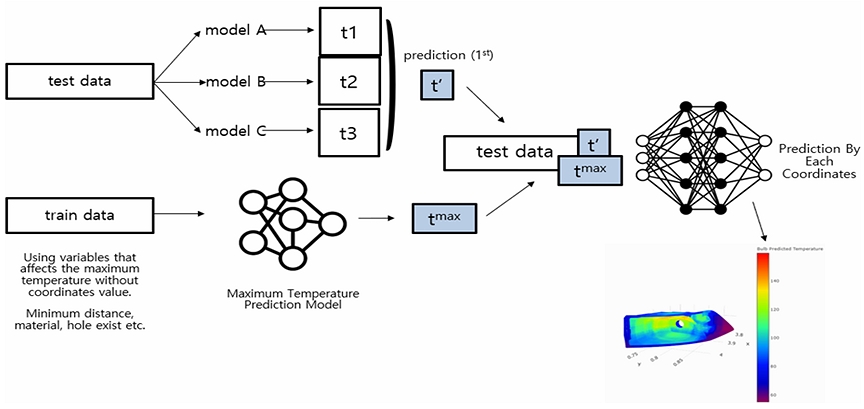

램프 온도 예측을 현업에 적용하기 위해서 가장 중요한 점은 주어진 점등 조건에서 램프 일부분의 온도가 재질의 내열 임계점을 넘어가는지 정확히 판단하는 것이다. 이를 위해서는 부품에서 고온(섭씨 100도 이상)에 해당하는 좌표들의 온도를 정확하게 예측하는 것이 상대적으로 다른 좌표들에 대한 온도 예측보다 중요하다. 다만 학습을 위해서 주어진 부품의 온도는 대부분 분위기 온도(내열 실험에 사용되는 주변 온도)에 가까운 저온에 치우쳐 분포하고 있다. 따라서 예측 모형은 저온에 해당하는 부분에 최적화되도록 학습이 진행되는 경향을 보였으며 고온 부분의 예측 정확도가 낮아지는 문제점을 드러냈다. 이를 극복하기 위해 본 연구에서는 전구와의 최단거리, 전력, 부품 부피 등 램프 내부의 최고 온도에 영향을 주는 인자들을 변수로 따로 추출하여 램프 부품 내 최고 온도를 예측하는 모형을 따로 학습하였다. 최고 온도 예측 모형으로 예측된 최고 온도 값을 새로운 메타 학습기의 입력 변수로 적용하여 고온 부분의 예측 정확도를 개선하였다. 최고 온도 예측 모형에는 XGBoost를 사용하였다.

4.3 최종 예측 모형의 구조

자동차 램프의 온도 분포를 예측하기 위한 최종 예측 모형의 구조는 그림 4와 같이 구성하였다. CV 기반 Stacking Ensemble을 사용하여 학습한 1차 모형을 적용하여 메타 검증/학습 데이터를 생성하고, 이에 최고 온도 예측 모형을 사용하여 얻은 예측 최고 온도 값을 추가한 후 메타 학습기가 좌표별 온도 값을 계산하게 된다. 계산된 좌표별 온도는 3차원 그래프상에 표현되어 최고온도와 함께 설계자에게 제공되어 내열 해석을 수행할 수 있게 된다.

Ⅴ. 실험 결과

본 연구에서 제안하는 기계 학습 기반 내열 예측 모형의 정확도는 CFD 해석 온도를 기준으로 한다. 실제 설계 모형의 온도 분포를 알기 위해서는 다양한 설계 요소에 대한 시제품을 작성하여 실험을 통해 온도 분포를 측정해야하는데 비용적인 문제로 충분한 학습/검증용 데이터를 작성하기 어렵다. 기계 학습 기반 온도 예측 모형은 설계자들이 CFD 해석을 수행하기 전 사전 검토 목적으로 사용하기 때문에 CFD 해석 결과와의 일관성이 중요하므로 CFD 해석 온도를 기준으로 예측 모형의 정확도를 측정하고 검증하였다.

램프 온도 예측 모형의 예측 정확도를 측정하기 위해서 전체 위치좌표의 해석 온도와 예측 온도의 오차 비율을 표현하는 평균 오차비(MAPE, Mean Absolute Percentage Error)와 램프 부품별 실제 최고 온도와 예측 최고 온도의 오차 비율을 표현하는 최고 온도 평균 오차비(MTPE, Maximum Temperature Pertantage Error), 두 가지 지표를 사용하였다. MAPE와 MTPE의 계산은 식 (2)와 식 (3)의 산식을 사용하였다. ti는 좌표별 해석온도 ti’은 좌표별 예측 온도를 의미하며, tmax 해석온도 최고값, tmax’은 예측 온도 최고값을 의미한다. n은 전체 온도좌표 수이다.

| (2) |

| (3) |

MAPE는 전체 위치 좌표의 해석 온도에서 예측 온도를 뺀 오차를 계산한 다음 해석 온도로 나누어 그 비율을 %로 계산하여 전체 좌표에 대한 평균을 계산한 값이다. 전반적인 온도 분포를 얼마나 정확히 예측하는지를 나타낸다. MTPE는 실제 최고온도에 대한 예측 최고온도의 오차비를 표현한 것으로 최고 온도에 대한 예측의 정확도를 나타낸 것이다. 램프 내열 해석에서는 내열 한계를 넘는 온도 분포를 파악하는 것이 중요한 문제이므로 MTPE를 성능 지표로 추가하였다. 표 6은 예측 모형을 학습하고 검증하는데 사용한 실험 환경을 나타낸 표이다.

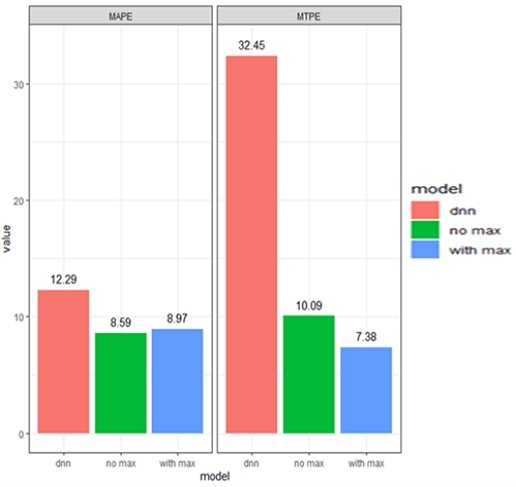

5.1 예측 모형 비교

그림 5는 예측 모형 별 예측 성능을 비교한 그래프이다. 빨간 막대의 경우 앙상블 기법을 적용하지 않은 단일 깊은 신경망 모형을 적용해 온도를 예측한 경우이고, 초록색은 CV기반 Stacking Ensemble을 적용한 모형 파란색은 CV기반 Stacking Ensemble에 최고 온도 예측 모형을 추가한 모형을 나타낸다. 왼쪽 MAPE는 위치 좌표별로 얼마나 온도를 정확하게 예측하는지 오차비(%)를 나타내고 오른쪽은 단품별로 최고 온도를 얼마나 정확하게 예측하고 있는지 오차비(%)를 표현한 것이다. 두 지표 모두 CV기반 Stacking Ensemble을 적용할 때 크게 개선된 것을 보이며 최고 온도 예측 모형을 적용하였을 때는 최고 온도 예측 오차가 3% 가까이 떨어져 정확도가 크게 개선된 것을 알 수 있다.

램프 설계가 내열 한계를 넘는지 여부를 판단하는 내열 해석 과정에서 최고온도를 보다 정확하게 예측하는 모형이 좀 더 효과적으로 활용될 수 있을 것이다. 이후 5.2절부터는 성능이 가장 좋았던 CV기반 Stacking Ensemble과 최고 온도 예측 모형을 동시에 적용한 모형을 기준으로 예측 정확도에 대해 기술하기로 한다.

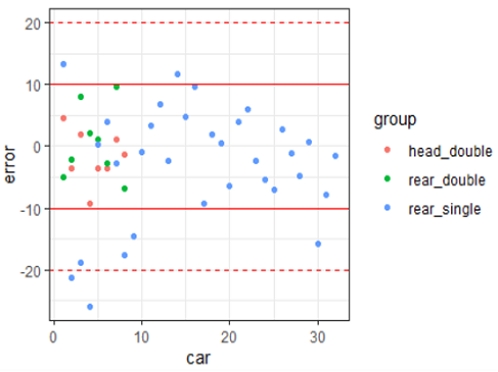

5.2 성능 평가

그림 6는 단품별 최고 온도 예측값의 평균 오차 비율(MTPE %)를 나타낸 그래프이다. 붉은 색, 초록 색, 푸른 색 점은 각각 전면 동시점등(Head double), 후면 동시점등(Rear double), 후면 단일 점등(Rear single)을 표현한다. 전면등의 경우 두 개 전구가 동시에 켜지는 동시점등만 존재한다.

오차 비율이 양수인 경우는 실제 해석 온도보다 낮은 온도로 예측한 경우이고, 음수인 경우는 해석 온도보다 높게 예측한 경우이다. 오차 비율의 평균 값은 전면등의 경우 5.98%, 후면 동시 점등은 6.29% 후면 단일 점등은 9.86%의 오차를 나타내었다. 실제 실험과 비교한 CFD 방식의 정확도가 약 95%로 나타나는데, 기계 학습 온도 예측 모형 또한 이에 준하는 정확도를 목표로 하고 있으며 본 연구의 초기 목표 오차비를 10% 이내로 설정하였다.

동시 점등의 경우 모든 단품이 10% 이내의 오차 비율을 나타냈으나 후면 단일 점등의 일부 단품의 경우 오차값이 +/- 10%를 넘는 경우가 나타났다. 최고 온도의 경우 단품의 기능과 방열홀 유무에 따라 크게 좌우되는 특징이 나타났다.

표 7은 램프 위치 및 점등 타입에 따른 예측 성능을 평균낸 값이다. MAPE 결과에서 나타나듯 전체 온도 좌표에 대해서 평균 10% 오차 범위 이내로 온도 분포를 예측하는 것으로 나타났다.

실시간 내열 해석을 수행하기 위해서는 예측 모형의 온도예측에 소요되는 시간이 중요한데 표 8은 램프 타입별로 예측에 소요되는 시간의 평균을 계산한 표이다.

단일 점등의 경우가 동시 점등의 경우보다 예측 소요시간이 짧은 것을 알 수 있는데, 전구가 하나만 들어가는 경우 구조체의 크기가 작아 예측 대상이 되는 좌표의 수가 적고, 전구 1개에 관한 인자만 입력 변수로 사용되므로 입력 변수의 수도 적어지기 때문이다. 전체적으로는 1분 이내의 시간 안에 예측이 완료되어 결과가 사용자에게 제공되기 때문에 실시간에 가까운 내열해석이 가능하다.

현업에서 CFD 해석에 소요되는 시간은 해석 프로그램을 위한 격자 생성(전면등 4일, 후면등 2일), 해석 조건 입력(0.5일), 해석 계산 수행(전면등 2일, 후면등 1일), 해석 결과 보고 및 검토(0.5일)이 소요되어 총 4~7일의 시간이 소요된다. 기계 학습 기반의 온도 예측 시스템의 경우는 해석 프로그램 사용을 위한 격자 생성 등의 복잡한 과정이 생략되며 해석 담당자와의 소통 과정 없이 설계자가 직접 검토를 수행할 수 있다. 이로 인해 설계자는 더욱 다양한 설계 요소들을 적은 리소스로 사전 검토한 후 CFD를 사용하는 정밀한 해석 단계로 진행할 수 있는 이점이 있다.

Ⅵ. 사용자 인터페이스

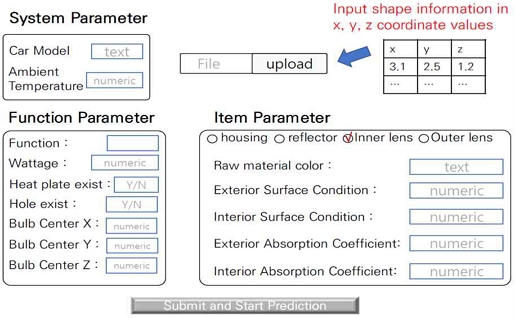

램프 설계자들이 온도 예측 모형을 활용할 수 있도록 웹 인터페이스를 구현하여, 사용자가 설계 형상 및 인자를 입력하면 해석된 온도 분포를 3차원 그래프로 제공할 수 있도록 구성하였다. 그림 7인 사용자가 램프의 설계 및 형상 정보를 입력하는 화면을 표현한 것이다. 설계자는 분위기 온도, 기능, 전력과 같은 설계 인자를 입력하고 램프 단품 형상을 표현하는 좌표(3d mesh) 파일을 입력하게 된다.

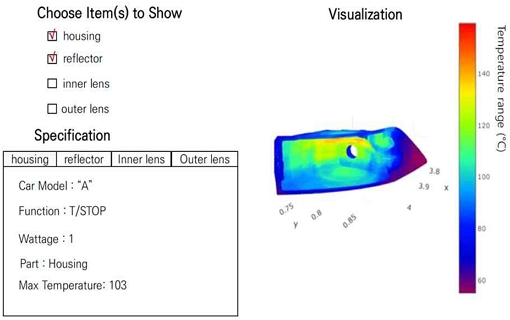

그림 8은 입력된 설계 인자에 대한 온도 예측 결과를 나타내는 화면이다. Housing, 반사판, 내부렌즈, 외부 렌즈의 단품별로 온도 분포를 3차원 그래프로 확인할 수 있으며 최고 온도 정보도 함께 제공된다. shiny와 plotly를 사용한 반응형 웹으로 구성하여 마우스 포인트의 움직임에 따라 좌표 별 예측 온도를 확인할 수 있어 위치별 온도 분포 파악이 가능하다.

Ⅶ. 결론 및 향후 과제

본 연구에서는 기계 학습 기반의 온도 예측 모형을 적용하여 램프 설계자가 실시간으로 내열 해석을 진행할 수 있는 시스템을 개발하였다. CV기반 Stacking Ensemble 기법을 적용하였으며 별도의 최고온도 예측 모형을 추가 적용하여 온도 예측의 정확도를 개선하였다. CFD 기반의 내열 해석과 비교하여 평균 10% 이내 오차의 정확도를 보이며 실시간에 가까운 짧은 시간에 설계 인자 및 형상에 대한 온도 분포를 확인할 수 있다. 설계 단계에서 더욱 빠른 의사결정을 통해 램프 제품 개발 프로세스를 단축할 수 있을 것이라고 기대한다.

현재 모형 학습에 적용한 데이터는 기존 램프 제품들의 해석 결과를 활용한 것으로 해석 케이스의 수와 일부 변수의 변량이 충분하지 않아 일부 단품들의 경우 예측 오차가 10% 이상 넘어가는 것을 확인할 수 있었다. 예측 모형의 안정성과 정확도 개선을 위해서 더욱 다양한 설계 형상 및 인자에 대한 해석 데이터를 추가/학습하는 것이 필요하다.

또한, LED 광원이 추가되거나 3개 이상 전구가 동시 점등되는 경우 등 다양한 형태의 램프 설계에 대해서도 대응할 수 있도록 예측 모형 및 시스템을 개량할 필요가 있다.

References

-

Charles R. Doering and J. D. Gibbon, "Applied analysis of the Navier-Stokes equations", Cambridge university press, No. 12, 1995.

[https://doi.org/10.1017/CBO9780511608803]

-

Pieter Wesseling, "Principles of computational fluid dynamics", Springer Science & Business Media, Vol. 29, 2009.

[https://doi.org/10.1007/978-3-642-05146-3]

-

Wulf Juergen and Andreas Reich, "Temperature loads in headlamps", SAE Technical Paper, No. 2002-01-0912, pp. 12, Mar. 2002.

[https://doi.org/10.4271/2002-01-0912]

-

Costa Edinilson Alves and Luis Alves dos Santos, "Wall Temperatures and Airflow Prediction in Automotive Headlights Utilizing the CFD Methodology", SAE Technical Paper, No. 2006-01-2646, pp. 7, Nov. 2006.

[https://doi.org/10.4271/2006-01-2646]

-

A. L. Samuel, "Some studies in machine learning using the game of checkers. II—Recent progress", IBM Journal of research and development, Vol. 11, No. 6, pp 601-617, Nov. 1967.

[https://doi.org/10.1147/rd.116.0601]

- Alpaydin Ethem, "Introduction to machine learning, 3rd edition", Adaptive Computation and Machine Learning series, Aug. 2014.

-

M. I. Jordan and T. M. Mitchell, "Machine learning: Trends, perspectives, and prospects", Science, Vol. 349, No. 6245. pp. 255-260. Jul. 2015.

[https://doi.org/10.1126/science.aaa8415]

-

Issam El Naqa and Martin J. Murphy, "What is machine learning?", machine learning in radiation oncology, pp 3-11, Mar. 2015.

[https://doi.org/10.1007/978-3-319-18305-3_1]

-

Xin Yan and Xiaogang Su, "Linear regression analysis: theory and computing", world scientific, Jan. 2009.

[https://doi.org/10.1142/6986]

-

Christoph Molnar, Giuseppe Casalicchio, and Bernd Bischl, "Interpretable machine learning–a brief history, state-of-the-art and challenges", Joint European Conference on Machine Learning and Knowledge Discovery in Databases, pp. 417-431, Feb. 2021.

[https://doi.org/10.1007/978-3-030-65965-3_28]

-

Leo Breiman, "Bagging predictors", Machine learning, Vol. 24, No. 2, pp 123-140. Aug. 1996.

[https://doi.org/10.1007/BF00058655]

- Freund, Yoav, Robert Schapire, and Naoki Abe, "A short introduction to boosting", Journal Japanese Society For Artificial Intelligence, Vol. 14, No. 5, pp. 771-780, Sep. 1999.

-

David H. Wolpert, "Stacked generalization", Neural networks, Vol. 5, No. 2, pp. 241-259. Mar. 1992.

[https://doi.org/10.1016/S0893-6080(05)80023-1]

-

Poonam Sharma and Akansha Singh, "Era of deep neural networks: A review", 2017 8th International Conference on Computing, Communication and Networking Technologies, pp. 1-5, Jul. 2017.

[https://doi.org/10.1109/ICCCNT.2017.8203938]

-

Hai Guo, Qun Ding, Yifan Song, Haoran Tang, Likun Wang, and Jingying Zhao, "Predicting temperature of permanent magnet synchronous motor based on deep neural network", Energies, Vol. 13, No. 18, pp. 4782. Sep. 2020.

[https://doi.org/10.3390/en13184782]

-

R. Badia-Melis, J. P. Qian, B. L. Fan, P. Hoyos-Echevarria, L. Ruiz-García, and X. T. Yang, "Artificial neural networks and thermal image for temperature prediction in apples", Food and Bioprocess Technology, Vol. 9, No. 7, pp. 1089-1099, Feb. 2016.

[https://doi.org/10.1007/s11947-016-1700-7]

-

J. Liu, Q. Huang, C. Ulishney, and C. E. Dumitrescu, "Machine learning assisted prediction of exhaust gas temperature of a heavy-duty natural gas spark ignition engine", Applied Energy, Vol. 300, pp. 117413, Jul. 2021.

[https://doi.org/10.1016/j.apenergy.2021.117413]

-

Z. Hu, J. Zhang, and Y. Ge, "Handling vanishing gradient problem using artificial derivative", IEEE Access, Vol. 9, pp. 22371-22377, Jan. 2021.

[https://doi.org/10.1109/ACCESS.2021.3054915]

2022년 2월 : 한동대학교 ICT 창업학부(공학사)

2022년 3월 ~ 현재 : 한국과학기술원 데이터사이언스대학원 석사과정

관심분야 : 컴퓨터 비전

2017년 2월 ~ 현재 : 한동대학교 ICT 창업학부

관심분야 : 데이터마이닝

2019년 2월 ~ 현재 : 한동대학교 ICT 창업학부

관심분야 : 비즈니스 애널리틱스

2008년 2월 : 금오공과대학교 기계공학부(공학사)

2007년 11월 ~ 현재 : 에스엘주식회사 연구원

관심분야 : 열전달 해석, 유동 해석

2014년 2월 : 울산대학교 기계자동차공학부(공학석사)

2013년 12월 ~ 현재 : 에스엘주식회사 연구원

관심분야 : 열전달 해석, 유동 해석

2007년 2월 : 한국과학기술원 전산학과(공학사)

2014년 2월 : 한국과학기술원 전산학과 석박사 통합과정(공학박사)

2014년 5월 ~ 2015년 8월 : 싱가포르 Institute for Infocomm Research, Data Analytics Dept. Scientist

2015년 9월 ~ 현재 : 한동대학교 ICT 창업학부 부교수

관심분야 : 데이터 분산·병렬 처리, 데이터 분석·마이닝