PIG 제조 공정에서 비전 처리를 이용한 CSP Chip의 챔퍼링 영역 검출 알고리즘 설계

초록

PIG 제조공정에서는 제품 완성도 및 출하 포장을 위해 머신 비전 카메라를 이용한 패턴 매칭 비전처리 방식의 Detecting이 가능한 정렬 장치를 제품정렬에 많이 사용하고 있다. 그러나 신제품인 CSP PIG는 챔퍼링(Chamfering)된 모서리를 기준으로 정렬이 되어야 하지만 기존의 패턴 매칭 영상처리 방법으로는 챔퍼링 영역을 검출하는 데 한계가 있다. 이 문제의 해결을 위하여 머신 비전 카메라 및 렌즈, 조명 등의 장치 변경과 비전처리방식의 재설계 또는 신규정렬 장치 도입이 필요하다. 하지만 이는 많은 추가 비용 및 시간 소요, 공정의 개선 등이 필요하다. 본 논문에서는 이를 해결하기 위해 비전처리 프로그램 변경만을 이용한 챔퍼링 영역 검출 알고리즘을 제안하였다. 실험 결과 챔퍼링 영역검출 알고리즘을 적용하여 99% 이상의 검출 정확도를 확인하였다.

Abstract

In the PIG manufacturing process, a sorting device capable of detecting the pattern matching vision process using a machine vision camera is used to align the product for product completion and shipment packaging. However, the new product, CSP PIG, should be aligned based on the chamfered edges, but the conventional pattern matching method has limitations in detecting the chamfering region. To solve this problem, it is necessary to change machine vision cameras, lenses and lighting, and to redesign the vision processing system or introduce new alignment devices. However, this requires a lot of additional cost, time and process improvement. In this paper, we propose a chamfering region detection algorithm using only vision processing program change. Experimental results show that detection accuracy is over 99% by applying the chamfering region detection algorithm.

Keywords:

chamfering detection, LED CSP PIG, image processing, PIG manufacturing, vision algorithmⅠ. 서 론

형광체에 유리를 합성한 LED Chip 소재인 PIG(Phosphor In Glass)는 완제품 출하 시 제조정렬공정에서 위치를 판별하기 위해 이미지 패턴 매칭 기술을 이용한 위치검출 영상처리를 사용하였다[1][2]. 아울러 지속된 제품성능향상에 따른 제조기술의 발전은 챔퍼링 영역 검출과 앞, 뒷면 구분검출 정렬이 필요한 CSP(Chip Scale Package) PIG를 제조할 수 있게 하였다.

기존의 Normal PIG는 앞, 뒷면 구분이 필요 없고 사각형 패턴 특징의 패턴 매칭 영상처리만으로 검출이 가능하였지만 챔퍼링 위치의 일정한 방향과 앞, 뒷면 구분이 필요한 CSP PIG는 챔퍼링 영역의 패턴 특징이 매우 작아 동일한 방향으로의 정렬 포장을 할 수 없었다[3][4].

이러한 점은 해당 자동화 장비의 물리적인 개조를 통하여 해결할 수 있는 문제이긴 하나 경우에 따라 물리적인 개조가 안 되거나 많은 개조 비용 발생 및 개조 기간 동안 생산정지 등 제조 현장의 리스크 요소가 된다.

본 논문에서는 물리적 변경 없이 영상처리 알고리즘의 변경만으로 상기 문제에 대해 처리를 함으로써 현장의 문제에 신속히 대응할 수 있도록, 기존의 위치검출 영상처리 시스템에서 CSP Chip의 앞면과 뒷면을 구분하고 챔퍼링 영역을 검출할 수 있는 비전 검출 알고리즘 방법에 대해 연구하였고 실험에 필요한 장치를 설계하였다.

Ⅱ. 관련 기술

2.1 PIG 개요 및 특성

PIG는 LED Chip 위에 특정 소재를 덮고 패키징하여 백색 등의 빛을 내도록 만드는 발광체이다. 초기에는 자동차 전조등, 스탠드 조명 등에 많이 사용되었으며 주로 실리콘을 이용하여 제조되었고 자동차 전조등, 스탠드 조명에 많이 사용되었다. 하지만 장시간 사용 후 빛이 노란색으로 변하는 문제와 고출력의 요구에 따라 LED 패키징 시 높은 열에 견딜 수 있는 다양한 소재로의 제조방안이 꾸준히 연구되어 왔다[5].

현재는 밝기 및 제품수명이 반영구적인 세라믹 소재의 제조방법이 많이 사용되고 있으나, 단점으로는 열 소성 후, 정밀한 가공 및 형태 조작의 어려움, 모서리 Crack 발생 등으로 까다로운 제조관리가 필요하다[6][7].

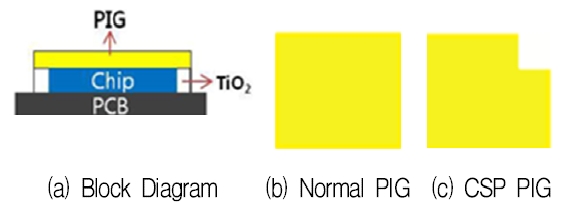

그림 1은 세라믹 소재를 이용하여 제작한 Normal PIG와 CSP PIG의 형태를 나타내고 있으며 CSP PIG는 한쪽으로 챔퍼링이 되어 있어 일정 방향으로의 구분이 되도록 제조되었다.

Normal PIG와 달리 CSP PIG는 LED 패키지를 감싸는 플라스틱 몰드를 없애고 리드 프레임과 금속와이어를 사용하지 않는 LED 패키징 기술이다. 따라서 크기가 작고 신뢰성이 높으며 제작공정이 단순화돼 제조단가를 낮출 수 있다. 또한 광량 및 패키징 디자인에 따라 외형의 변화 및 방향성을 가지게 되었으며 이에 따른 정렬을 위한 영상처리방법의 변화가 필요하게 되었다. Normal PIG와 CSP PIG는 표 1과 같은 특징이 있다.

2.2 영상 처리 기술

영상 처리 기술에는 측정하고자 하는 대상의 이미지를 획득하기 위해 카메라, 렌즈, 조명 등을 이용하여 영상을 촬영한다. 촬영한 이미지는 다양하게 활용될 수 있는데 첫째로 마스터 이미지를 샘플로 등록한 후 다른 대상을 다시 촬영하여 마스터 이미지와 패턴의 매칭 정도를 비교한 후 어느 정도 유사한지를 판별해 내는 패턴 매칭이 있다. 둘째로 대상과 대상이 놓인 바탕색과의 Gray Pixel 값의 현격한 변화를 검출하여 대상의 외곽을 알아내는 Edge 검출기술이 있다[8]. 셋째로 외곽의 끊어짐을 검출하여 대상이 한 덩어리인지를 찾아내고 그 덩어리 면적의 크기를 알아내는 Blob 기술 및 대상 특정 영역 내에 Pixel 밝기 값의 표준편차 검출기술이 있다. 또한 그 외에도 다양한 영상처리기법들이 있다. 이러한 영상처리응용 기술은 현재 제조, 의료 및 과학 등 많은 분야에서 사람의 눈을 대신해 사용되고 있으며 지속해서 개발되고 있다[9][10].

Ⅲ. CSP PIG 분석

3.1 CSP PIG 이미지 분석

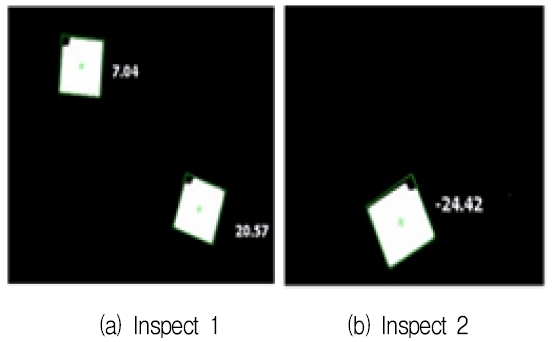

그림 2는 패턴 매칭 기술로 CSP PIG의 각도를 검사한 것으로 (a) Inspect 1의 패턴 매칭이 각각 7.04°, 20.57°로 검출된 정상적인 검사라고 가정한다면 (b) Inspect 2의 경우 챔퍼링 모서리가 오른쪽에 있어 반대 면으로 예상되며 패턴 매칭이 이루어지지 않아야 한다. 하지만 -24.42°의 각도로 예상과 다른 정상적인 패턴 매칭이 되었다. 패턴 매칭은 샘플 이미지 대비 구분할 수 있는 대상 패턴의 특징이 확보되어야 한다. 그러나 CSP PIG는 챔퍼링 된 모서리의 비율이 전체크기에 대비하여 매우 작아 패턴 매칭에서 매칭 구분자로서의 반영이 되지 않고 있음을 알 수 있다.

그 외에 구분할 수 있는 특징은 찾을 수 없어 패턴 매칭만으로는 챔퍼링 모서리의 위치를 알 수 없고 따라서 어느 면이 앞면이고 뒷면인지를 판단할 수 없었다.

3.2 칩 공통점 분석

각각의 개별 CSP PIG의 특징을 알기 위하여 챔퍼링이 일정한 방향(오른쪽 위)으로 위치하도록 의도적으로 정렬한 후 다수의 칩을 각각 촬영하고 획득한 이미지의 길이를 측정하였다. 표 2의 CSP PIG의 길이를 측정한 결과이다.

측정 결과 각각의 제품은 챔퍼링 변의 가로세로 길이는 동일하며 사각형 외변 가로세로의 길이는 약 4픽셀의 일정한 차이가 있음을 알 수 있었다. 결과적으로 CSP PIG는 색상으로 앞, 뒷면 구분이 없으며 한쪽 모서리에 변의 길이가 일정한 챔퍼링이 있다. 또한 그것을 기준으로 사각형 외변 가로세로 길이의 차가 약 4 픽셀로 일정하다. 따라서 차이가 있는 외변 길이 측정의 기준이 되는 챔퍼링 된 모서리의 위치가 매우 중요하지만, 기존의 장치에서 사용하던 패턴 매칭을 이용한 영상처리만으로는 챔퍼링의 위치를 알 수 없었다. 일반적으로 위와 같이 패턴의 특징이 적을 경우 검출 대상 체를 더욱더 세밀하게 확대하고 경계면이 뚜렷이 보이도록 하여야 한다. 따라서 기존에는 카메라, 렌즈 및 조명을 교체하여 해상도, 배율 및 밝기를 물리적으로 변경하는 방법을 사용하였다. 그러나 본 연구에서는 영상처리 알고리즘으로 챔퍼링 영역을 알아내어 일정한 방향으로 정렬시키고 앞, 뒷면 구분을 하는 것이 목적이므로 물리적인 변경의 방법은 배제하였다. 표 3은 CSP PIG의 특징을 나타내었다.

Ⅳ. 챔퍼링 영역 검출 알고리즘 설계

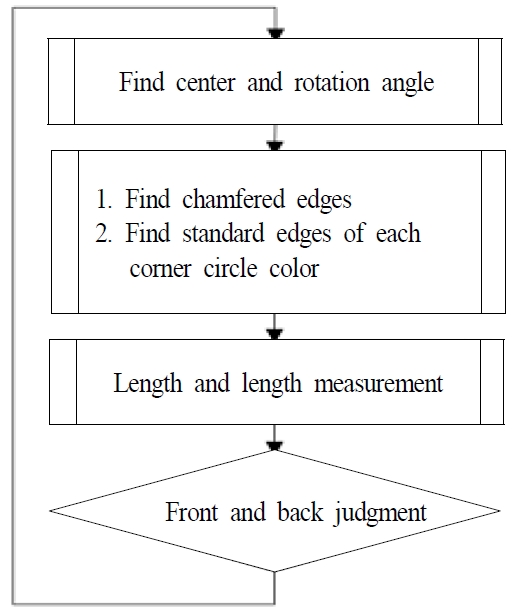

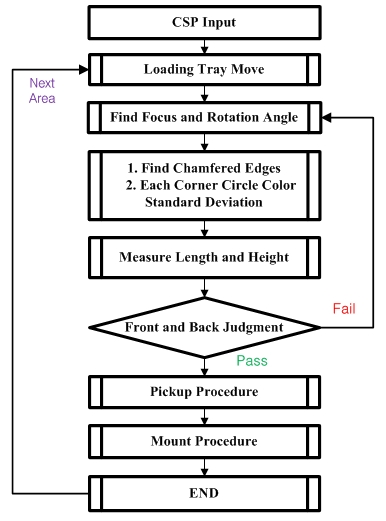

챔퍼링 영역 검출 알고리즘의 처리 순서는 그림 3과 같은 순서로 처리되어 진다. 첫째로 흩어져 있는 각각의 CSP PIG 위치를 알기 위하여 중점을 찾고 사각형 외변의 회전각을 알아낸다. 둘째로 기준이 되는 챔퍼링의 위치를 찾아낸다. 셋째로 챔퍼링을 기준으로 사각형 외변의 길이를 측정하고 비교하여 앞, 뒷면 판정을 한다.

4.1 중점과 회전각 찾기

패턴 매칭 영상처리 기법으로 각각의 CSP PIG의 챔퍼링 영역은 알 수 없다. 그러나 흩어져 있는 각 CSP PIG의 위치를 알아야 하므로 하나의 제품 외각을 샘플 패턴으로 설정하고 패턴 매칭을 시도하여 각각의 CSP PIG의 사각형 중점 및 회전된 각도를 찾는다. 패턴 특징 부족으로 인하여 어느 모서리에 챔퍼링이 있는지는 알 수 없으나 외곽형태의 패턴으로 각각의 CSP PIG의 중점을 찾을 수 있고 회전된 각도를 알 수 있다. 따라서 중점을 기준으로 회전된 각도만큼을 반대로 회전시키면 똑바로 세워진 방향으로 정렬할 수 있고 중점을 시작으로 45° 각도의 사각형 내접원 반지름의 길이 위치에 4개의 모서리가 존재하게 된다.

4.2 챔퍼링된 모서리 찾기

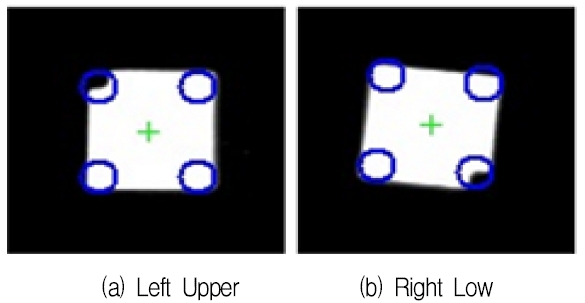

챔퍼링은 사각형(CSP PIG)의 4개의 모서리 중 1개가 있을 수 있다. 챔퍼링 영역을 찾기 위해 중점을 시작으로 하는 사선을 각 모서리의 방향으로 사각형의 내접원 반지름의 길이만큼 그리면 같은 길이의 사선이 4개 그려진다. 사선의 바깥쪽 끝을 중심으로 챔퍼링 한 변을 반지름으로 하는 원을 반지름의 길이만큼 안쪽으로 당겨 그려주면 각각의 모서리에 챔퍼링 크기의 영역을 확보할 수 있다.

그림 4는 각 모서리에 그려진 원을 나타내고 있다. 그려진 원안의 색은 그것 중 1개의 원이 다른 것과 비교하여 검은색을 더 많이 가지고 있다. 결국 4개의 원 중에 다른 것과 비교하여 검은색이 더 많은 원을 가진 모서리가 챔퍼링 된 모서리라고 판정할 수 있다. 실제 측정에서는 사각형이 흰색이고 바탕이 검은색이므로 하나의 원은 약 120의 값이 측정되었고 다른 3개의 원은 약 250의 표준편차 값이 측정되었다. 즉 4개의 모서리 중 표준편차가 가장 낮은 모서리가 챔퍼링 모서리인 것을 알 수 있다.

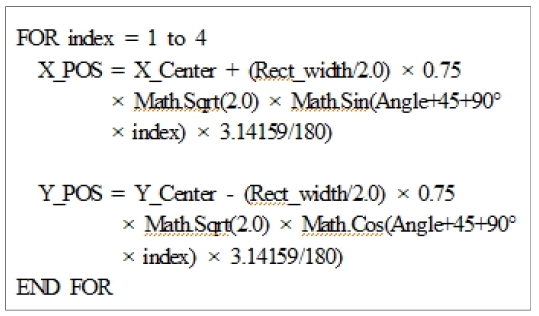

그림 5는 사각형 각 모서리의 위치 구하기 알고리즘을 나타내었다.

4.3 앞, 뒷면 판정

챔퍼링이 된 모서리 위치를 정확히 찾았다면 그 위치의 회전된 각도 만큼 제품을 반대로 회전시켜 챔퍼링의 위치가 오른쪽 위가 되도록 프로그램을 구현한다. CSP PIG의 챔퍼링이 모두 오른쪽 위가 되도록 하여 방향이 동일하다면 각각의 대상에 대하여 가로와 세로의 길이를 엣지 추출 영상처리기법으로 알아낼 수 있다. 즉, 챔퍼링이 모두 한 방향으로 되어진 CSP PIG에 대하여 각각의 가로와 세로의 길이를 측정하여 가로의 길이가 긴 경우, 앞면으로 그렇지 않은 경우 뒷면으로 판정한다.

Ⅴ. 실 험

5.1 정렬장치의 구성

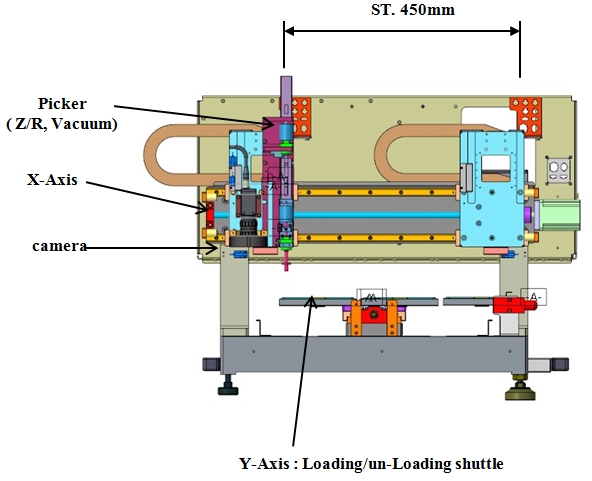

장치는 기존의 Normal PIG 정렬용 장치와 같은 저 사양의 장치로 구성되었으며 그림 6과 같다. 각도의 회전과 업, 다운이 가능하며 진공흡착을 이용하여 픽업이 가능한 픽업 노즐과 CSP PIG를 공급하고 전, 후면으로 이동할 수 있는 공급 축, 픽업 후 이동을 담당하는 X축, 탑재공간이며 전, 후면으로 이동 가능한 회수 축으로 구성된다. 또한 정렬대상을 검색하고 방향을 판별할 카메라와 렌즈가 픽업 노즐 옆으로 장착되어 있다. 640x480 저해상도 아날로그 카메라와 320mm의 높이에서 9mm의 영역을 촬영할 수 있는 렌즈로 구성되었다. 조명은 바닥에 밀착된 제품의 반사광을 이용하고 외면의 엣지 추출이 쉬운 45˚ LED 앵글조명을 사용하였다. 아울러 실험대상과 바닥 면의 경계가 확연히 구분되어 보일 수 있도록 카메라 각도 및 렌즈 광량, 조명의 밝기와 각도를 조정 하였다.

또한 픽업 노즐의 중점과 카메라의 중점이 일치되도록 조정하여 촬영된 이미지의 각 실험대상 중점 위치가 실제 집는 노즐의 위치가 되도록 하였다.

5.2 실험 정렬 조건

4개의 모서리가 존재하는 사각형의 CSP PIG를 대상으로 하며 챔퍼링 되어 있는 모서리를 오른쪽 위에 위치하도록 일정한 간격을 두고 정렬한다. 아울러 4개의 모서리와 그 중 챔퍼링 된 모서리가 1개 있는 실험대상을 정상적인 제품으로 판정하여 픽업 정렬하고 정상이 아닌 것으로 판정될 경우에는 픽업을 하지 않아 정렬에 포함시키지 않는다. 또한 앞면인 경우에만 픽업을 하도록 하여 알고리즘이 CSP PIG의 앞, 뒷면을 구분하는지를 확인한다.

표 4는 위 언급한 정렬 조건을 나타내며 조건에 맞는 경우에만 픽업하도록 하여 정렬 후 회수 영역에는 앞면의 CSP PIG가 오른쪽 위로 챔퍼링 된 모양으로 정렬되어 탑재되도록 한다.

5.3 정렬 작업 순서

그림 7은 CSP PIG의 정렬 작업 순서를 나타낸다. CSP PIG를 흩뿌려 넣은 공급 축은 미리 작성된 구동 프로그램에 의해 검사영역 위치로 이동한다.

카메라는 정렬 장치로부터 검사영역 도착 완료 신호를 받으면 현재 영역을 촬영한다. 획득한 이미지에 존재하는 CSP PIG를 패턴 매칭으로 각각의 위치를 구한 후 알고리즘을 적용하여 앞면과 뒷면을 구분하고 앞면으로 판정된 CSP PIG의 위치 좌표 X, Y 및 회전각도 T를 Pixel 값으로 정렬 장치에 전달한다.

검사 완료 신호와 함께 위치 좌표를 전달받은 정렬 장치는 전달받은 Pixel 값을 Motor Pulse 값으로 변환하여 이동 및 노즐을 회전한다. 픽업할 위치에 도착한 정렬 장치의 픽업 노즐은 다운, 진공하여 CSP PIG를 흡착시킨 후 업 한다. CSP PIG를 진공흡착을 이용하여 집은 것을 확인한 픽업 노즐을 0˚(회전하기 전의 값)으로 다시 회전하면 챔퍼링의 방향이 오른쪽 위에 위치하게 된다. 픽업 후 미리 정해진 탑재 축의 지정 위치로 이동한 픽업 노즐은 다운하여 진공을 끄고 Blow 하여 탑재한다. 공급 축의 현재 영역에서 더 이상 앞면인 제품을 찾을 수 없으면 공급 축은 다음 영역으로 이동 후 이미지 획득, 검사, 픽업, 탑재를 같은 방법으로 반복하고 마지막 영역까지 검사 완료 후 종료한다.

5.4 실험 결과

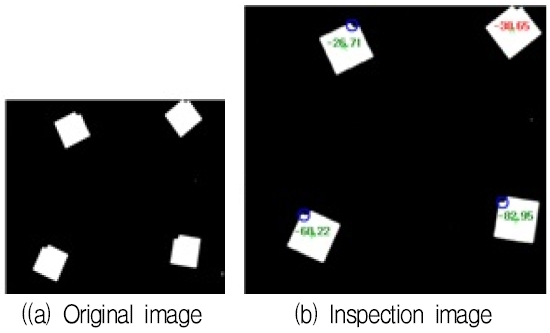

그림 8은 알고리즘을 적용한 챔퍼링을 찾고 앞, 뒷면 판정을 한 결과 이미지이다. (a) 원본 이미지를 검사한 (b) 검사 이미지는 챔퍼링을 찾고 앞면으로 판정된 CSP PIG를 오른쪽 위를 기준으로 회전된 각도(Degree)를 Green 색으로 표시하고 있다.

(-68.22˚), (-82.95˚)의 경우 뒷면인 것처럼 보이나 앞면으로 판정되었다. Red 색으로 각도를 표시하고 있는 제품은 뒷면으로 판정되었고 챔퍼링이 오른쪽 위를 기준으로 (-38.65)로 회전된 각도를 표시하고 있다. 본 실험은 신규정렬 장치 도입 또는 영상처리 기구물의 변경이 필요한 상황을 알고리즘의 프로그램 구현만으로 처리하고 그 효과를 측정하기 위한 실험이다.

실험 결과 뒷면으로 검사된 실험대상은 픽업하지 않아 공급 축에 남았으며 앞면으로 판정된 CSP PIG 만이 회수영역의 지정 위치에 오른쪽 위의 챔퍼링이 된 모습으로 정렬되었다. 그림 9는 정렬된 CSP PIG의 정렬 실험 결과를 나타내고 있다. 결과에서와 같이 가로가 세로 보다 길며 오른쪽 위에 챔퍼링이 있는 모습으로 정렬되었다.

표 5는 실험에 투입한 CSP PIG의 실험 결과이다. 실험 결과에서 보듯이 총 639개의 제품을 재투입하여 3개의 Miss가 발생한 99.53%의 높은 정상 판정률을 나타내었다. 아울러 재투입 과정에서 생겨난 CSP PIG의 깨짐 등으로 검사 횟수가 늘어 갈수록 앞면 판정률이 떨어지는 것을 확인할 수 있었다.

또한 판정오류 CSP PIG에 대한 연구는 챔퍼링 내부에 버(Burr)가 있으며 챔퍼링이 아닌 모서리가 살짝 깨져 있어 그 모서리를 챔퍼링으로 인식하는 경우와 챔퍼링 내부에 버 또는 깨진 조각이 있으며 겹침 등으로 인한 비전 인식 오류가 챔퍼링 위치검사 오류로 이어지는 경우, 그리고 CSP PIG의 외곽에 있는 버 또는 깨짐 조각들로 인하여 엣지 검출에 오류가 있는 경우로 조사되었다.

Ⅵ. 결 론

카메라를 이용한 영상 처리 기술은 오늘날의 산업제조 현장에서 많이 사용되고 있다. 그러나 급변하는 제조방법의 변화에 따라 기존 사용하던 비전처리 장치를 사용하지 못하는 경우가 종종 발생한다. 본 논문에서 제시한 장치 또한 기존의 비전처리방식인 패턴 매칭만으로는 매우 작은 챔퍼링 영역을 검출할 수 없어 폐기 대상이었다. 그러나 본 논문의 비전처리 알고리즘 적용 후 비전처리기구물의 변경 없이 재사용이 가능하였고 주력 생산제품이 된 CSP PIG 정렬에 99% 이상의 효율을 보이고 총 생산량 대비 5% 미만의 Normal PIG의 정렬에도 활용되는 겸용 장치로 사용될 수 있음을 확인할 수 있었다. 이와 같은 장비의 재사용으로 신규 장치제작에 필요한 비용과 활용교육 등으로 인한 현장 투입 시간을 절감하는 효과가 있었다. 아울러 CSP PIG의 깨짐 또는 버 로 인한 패턴 매칭 및 엣지 검출의 효율 저하 개선에 대한 연구가 추가된다면 더 좋은 성능의 알고리즘 구현이 가능할 것으로 생각되며 이와 같은 영상처리 알고리즘이 많은 제조 현장에 적용되어 신속한 신규제품 대응에 적용되기를 기대한다.

References

- Chang-Han Ryu, Yong-Kyu Choi, and Min-Suk Suh, "A Study On Automotive LED Business Strategy Based on IP-R&D Focused on Flip-Chip CSP(Chip-Scale Packaging)", Journal of the Semiconductor & Diaplay Technology, 14(3), p13-20, Sep), (2015.

- Greg Caswell, and Julian partridge, "BGA to CSP to Flip Chip-Manufacturing Issues", Journal of the Microelectronics and Packaging Society, 8(2), p37-42, Jul), (2001.

-

Jong-Ju Jeon, Sang-Ho Park, Young-In Kim, and Il-Kyu Eom, "Copy-Rotate-Move Forged Region Detection Using Compensation of Coordinate Shift by Rotation", Journal of KIIT., 13(10), p51-58, Mar), (2015.

[https://doi.org/10.14801/jkiit.2015.13.10.51]

- Byoung-Jo Jeong, and Sung-Whan Jang, "Image Processing using Thermal Infrared Image", Journal of Advanced Materials Research, 10(7), p1503-1508, Feb), (2009.

-

Seok-Beom Yoon, and Eun-Young Chang, "LED Source Optimization for the LED Chip Array of the LED Luminaires", The Society of Digital Policy & Management, 14(4), p419-424, Apr), (2016.

[https://doi.org/10.14400/jdc.2016.14.4.419]

- Se-Il Park, Gun-So Kim, and Chung-Hyeok Kim, "A Comparison Study Between International Standard and Statistical Analysis on LED Package Life", J. Korean Inst. Electr. Electron. Mater. Eng, 31(2), p122-127, Feb), (2018.

- Sang-Won Lee, Don-Jin Choi, Chang-Kyu Song, and Myung-Geun Chun, "LED Inspection System of Post-Molding Process using Image Processing", Journal of KIIT., 10(5), p17-27, May), (2012.

- Hee-Tae Chung, "Implementation of target tracking system based on edge detection", Journal of KIIT., 6(6), p8-13, Jun), (2008.

- Yoon-Sik Kim, Hee-Joon Lee, and Sun-Hyung Kim, "Photo Voltaic System Design", Proceedings of KIIT 2010 Summer Conference, p290-293, May. 2010.

-

Young-Choon Kim, Young-Man Kim, Sung-Gil Kim, Hong-Bae Kim, and Moon-Taek Cho, "Development of the Mechanical System and Vision Algorithm for the External Appearance Test Using Vision Image Processing", Journal of the Korea Academia-Industrial cooperation Society, 17(2), p202-208, Apr), (2016.

[https://doi.org/10.5762/kais.2016.17.2.202]

1996년 3월 : 한남대학교 전자공학과(공학사)

2018년 3월 : 공주대학교 컴퓨터공학과(석사과정)

2016년 12월 : ㈜로보스타 시스템 사업부 제어팀장

2017년 1월 ~ 현재 : BORS 대표

관심분야 : 장비 제어 프로그램, 영상처리 시스템, 스카다 시스템, 네트워크 보안, IoT 센서 시스템

2013년 8월 : 호서대학교 컴퓨터공학과 (공학사)

2013년 8월 : 공주대학교 IT공학과 (공학석사)

2016년 8월 : 공주대학교 대학원 컴퓨터공학과 (공학박사)

2015년 3월 ~ 현재 : ㈜이지에스 기술이사

관심분야 : 장비 제어 프로그램, 스마트 제어, 네트워크, 네트워크 보안, 개발 표준화

1982년 8월 : 중앙대학교 전자계산학과 (이학사)

1991년 2월 : 중앙대학교 대학원 컴퓨터공학과 (공학석사)

2007년 8월 : 대전대학교 대학원 컴퓨터공학과 (공학박사)

1983년 3월 ~ 1994년 2월 : 한국전자통신연구원 책임연구원

1994년 3월 ~ 현재 : 공주대학교 컴퓨터공학부 교수

관심분야 : 컴퓨터 네트워크, 네트워크 보안, 네트워크 생존성 관리, 스마트 제어