복합임무 무인수상정의 마스트 및 특수임무장비 장착부설계 및 강도해석

초록

본 논문에서는 해상에서 수상감시정찰 및 수중탐색임무를 수행할 수 있는 복합임무 무인수상정을 설계하였으며, 설계된 복합임무 무인수상정의 선체부는 유리섬유강화플라스틱을 이용하여 제작하였다. 수상감시정찰 및 자율운항 임무를 수행하기 위해 레이더, 라이다, 카메라 등과 같은 다양한 항법센서를 마스트에 장착하였으며, 특수임무를 수행하기 위한 더미건 장비를 선수부 갑판에 장착하였다. 악천후의 해상상태에서 주어진 임무를 성공적으로 수행하기 위해서는 갑판에 탑재된 구조물들에 대한 강성확보가 매우 중요하다. 따라서 본 논문에서는 정하중, 횡하중 및 수직방향 운동에 따른 마스트 구조물의 강도해석 및 더미건 장비의 충격량에 대한 선체부의 강도해석을 시뮬레이션 및 실험을 통해 수행하였다. 시뮬레이션 및 실험 결과에 따라 본 연구에서 설계된 마스트 구조물 및 더미건 장착부의 선체부는 충분한 강성을 확보하고 있음을 확인하였다.

Abstract

The Multi-Mission Unmanned Surface Vehicle(MMUSV), which is manufactured using glass Fiber Reinforced Plastic(FRP) material, is designed to perform a surveillance and reconnaissance on the sea. Various navigation sensors, such as RADAR, RIDAR, camera, are mounted on a mast to perform an autonomous navigation. And a dummy gun is mounted on the deck of the MMUSV for a target tracking and disposal. It is necessary to analyze a strength for structures mounted on the deck because the MMUSV performs missions under a severe sea state. In this paper, a strength analysis of the mast structure is performed on static loads and lateral external loads to verify an adequacy of the designed mast through a series of simulations. Based on the results of captive model tests, a strength analysis for a heave motion of the mast structure is conducted using a simulation tool. Also a simulation and fatigue test for a mounting part between the MMUSV and the dummy gun are performed using a specimen. The simulation and test results are represented that a structure of the mast and mounting part of the dummy gun are appropriately designed.he impact amount are performed through simulation and experiments.

Keywords:

unmanned surface vehicle, USV, MMUSV, strength analysis, FRPⅠ. 서 론

최근 해군의 연안작전에 대한 패러다임의 변화에 따라 무인수상정에 대한 관심이 증대하고 있으며, 이에 대한 개발 또한 활발히 이루어지고 있다. 무인수상정은 유인체계 대비 지속성, 융통성 및 높은 생존성을 보유하고 있어 인명피해 위협을 최소화하고, 특히 육·해·공군이 동시에 운용되는 작전환경에서 효과적으로 운용 가능한 체계이며 유/무인 복합체계로 협력 운용하여 전투력 시너지를 극대화 할 수 있다. 이러한 이유로 무인수상정은 2차 세계대전 이후 국방 분야에서 활용가치가 지속적으로 증가되고 있으며, 현재 국내/외에서 다양한 임무를 가지는 무인수상정 및 기반기술이 개발되어 운용 중에 있다[1][2].

특히 해외에서는 군사용으로서 무인수상정 개발이 오랜 기간 이루어졌으며, 그림 1과 같이 개발된 다수의 무인수상정들이 실전에 배치되어 운용 효용성을 증명하고 있다[3][4]. 국내에서도 다양한 연구개발을 통해 북방한계선과 서북도서 등 접적해역에서 24시간 상시 운용이 가능한 무인수상정을 개발하여 운용한다면 유인함정을 대신해 접적해역에 대한 감시정찰, 아 항만 기뢰탐색 등의 임무 수행을 할 수 있으며, 무인운용을 통한 인명손실을 예방할 수 있다. 또한 해군의 유인함정 전방에서 적함 1차 저지를 위한 세력으로도 운용이 가능하다[5]-[9].

악조건의 해상상태에서도 다양한 임무들을 수행하기 위해서 무인수상정은 고속운항이 가능하여야하며, 내항성을 갖도록 신뢰성을 확보한 선체로 제작되어야 한다. 또한 수상감시정찰 및 수중탐색 임무를 수행하기 위해서는 상부 갑판에 항법센서들이 장착된 마스트, 특수임무장비 및 측면주사소나(SSS, Side Scan Sonar) 예인체와 같은 다수의 탑재장비를 장착하여야 한다. 해상상태 3에서 복합임무 무인수상정이 임무를 수행할 경우, 각종 항법센서 및 감시카메라가 장착된 마스트 구조의 안정성은 임무수행 가능여부를 결정짓는 중요한 요소이다.

본 논문에서는 수상감시정찰, 수중탐색임무 및 특수임무 등 복합적인 임무수행이 가능하도록 개발된 무인수상정 갑판에 장착된 마스트 구조에 대해서 정하중에 대한 강도해석, 풍력과 관성력 등 횡방향 외력에 대한 마스트의 강도해석, 그리고 상하운동에 대한 마스트의 강도해석을 시뮬레이션을 통해 수행하였으며, 그 결과 설계된 마스트의 구조가 매우 안정적임을 확인하였다. 또한 특수임무장비를 통한 임무를 수행할 경우 선체부와의 장착부 강도해석을 시뮬레이션 및 실험을 통해 수행하였으며, 그 결과 설계된 선체부가 충분한 강성을 확보하고 있음을 확인하였다.

Ⅱ. 복합임무 무인수상정 설계

2.1 플랫폼 설계

본 연구에서는 해상상태 3에서 운용 가능하고 수상감시정찰 및 수중탐색 등의 복합임무를 수행할 수 있는 무인수상정의 플랫폼을 개발하는 것을 목적으로 한다. 설계된 무인수상정은 수상감시정찰과 수중탐색을 수행하기 위한 각 임무장비부를 모듈화하여 수행 임무에 따라 무인수상정에 장·탈착이 가능하도록 하였으며, 고속운용 및 내항성을 갖는 선형으로 설계하였다. 비강도가 우수하고 기뢰제거 등 다양한 임무수행에 적합한 비 자성 재질의 복합재료인 유리섬유 강화플라스틱(FRP, glass Fiber Reinforced Plastic)을 이용하여 선체를 설계하였고, 또한 진공성형법을 적용하여 균일한 성형 품질을 보유하도록 함으로써 우수한 기계적 물성치를 구현하고 선체 경량화를 가능하도록 하였다.

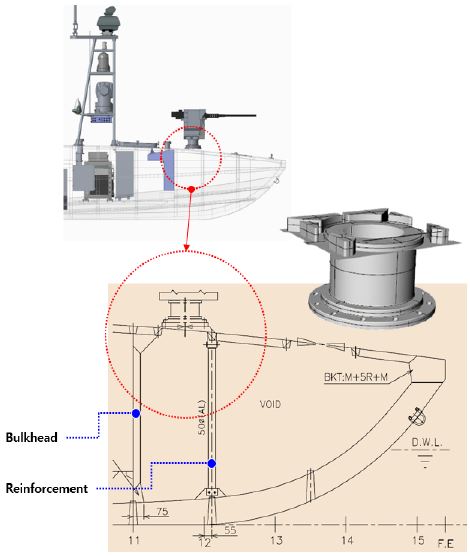

설계된 복합임무 무인수상정은 수상감시정찰 임무를 수행하기 위해 레이더, 라이다, 선박자동식별장치(AIS, Automatic Identification System), 전자광학/적외선(EO/IR, Electric Optical and Infrared) 카메라, 위성항법장치(GPS, Global Positioning System) 및 광각 카메라 등 다양한 항법센서들을 마스트에 장착하였으며, 수중탐색임무를 수행하기 위해서 측면주사소나를 운용할 수 있도록 수중예인체, 예인체 견인장치 및 전개/회수장치 등을 설치하였다. 또한 특수임무 수행을 위해 중기관총을 모의한 더미건을 선수부에 장착하여 수상감시정찰 임무장비가 추적중인 표적을 수동 및 자동으로 조준 가능한 기능을 구현하도록 하였다. 그림 2는 설계된 복합임무 무인수상정을 나타낸다.

2.2 마스트 설계

본 연구에서는 수상감시정찰임무를 수행하기 위한 다양한 항법센서 및 카메라를 장착할 수 있도록 마스트를 설계하였으며, 마스트에 장착된 센서들을 통해 획득한 정보를 기반으로 자율운항을 위한 복합항법기능, 장애물 탐지/회피 기능 및 수상표적 탐지/추적 기능을 수행할 수 있도록 하였다.

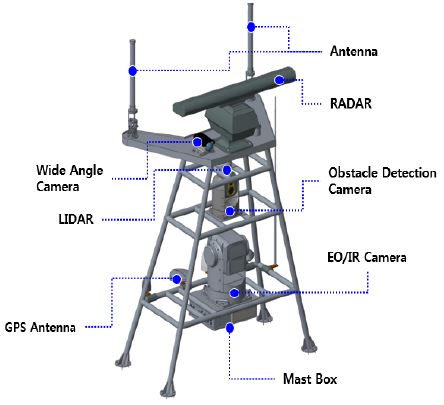

원거리 및 근거리 장애물을 탐지하고 회피하기 위한 센서로서 마스트 상단에서부터 레이더, 라이다, 장애물 탐지카메라를 장착하였으며, 원격운용통제소와의 무선통신을 위한 무선통신 안테나를 상부에 장착하였다. 또한 수상에서의 표적 탐지 및 추적을 위한 EO/IR 카메라를 마스트 하단에 장착하였다. 무인수상정이 자율운항 기능을 수행하기 위해서는 무인잠수정의 운항 상태정보를 획득하여 항법정보를 추정할 수 있어야 하며, 이를 위해 관성항법장치(IMU, Inertial Measurement Unit), GPS 및 AIS와 같은 항법센서를 장착하였으며, 원격운용통제소에서 원격운용을 수행할 경우 전방의 장애물들을 확인할 수 있도록 마스트 상단에 광각 카메라를 장착하였다. 마스트에 장착되는 각 센서들의 정보처리를 위한 전산처리기 및 각 센서들로의 전원공급을 위한 마스트박스를 마스트 최하단에 장착하여 조종제어반 내부에 위치한 19인치 랙 및 전원제어장치와 연동을 수행하도록 하였다.

마스트에 장착되는 각 임무센서들의 탐지 시야각을 고려하여 센서 음영구역을 최소화하고 탐지 우선순위를 판단하여 그림 3과 같이 배치하였다. 그림 3에 나타낸 마스트는 AL6061-T6 재질로 설계되었으며, 마스트 프레임의 지름과 두께는 각각 50mm, 6mm이다. 마스트의 중량은 약 81kg이고, 마스트에 장착된 항법센서들의 총 중량은 약 127kg이며, 각 장비들의 중량비율은 표 1과 같다.

Ⅲ. 구조 및 강도해석

3.1 마스트 강도해석

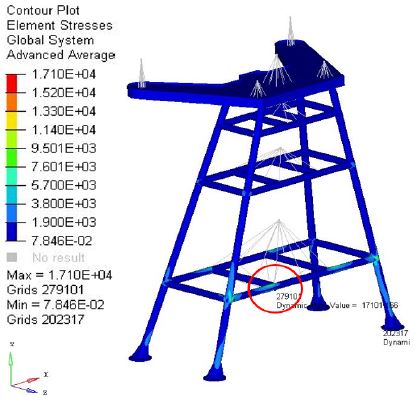

마스트 구조 및 선정된 재질의 안정성을 확인하기 위하여 레이더, 라이다, EO/IR 카메라, 광각 카메라 등의 항법센서 및 안테나들이 장착된 상태에서 설계된 마스트의 정하중에 대한 강도해석을 수행하였다. 마스트 및 탑재된 센서들의 총 중량에 의한 마스트 강도해석 결과를 그림 4와 표 2에 나타내었다.

결과에서 보는 바와 같이 마스트박스와 표적을 탐지/추적할 수 있는 EO/IR 카메라가 장착된 마스트 하단 부분에서 17.1MPa의 가장 큰 응력이 발생함을 알 수 있다. 이는 AL-6061 재질의 항복응력인 276MPa에 비해 매우 작은 값이며, 이에 따라 설계된 마스트의 구조 및 재질은 안전율 약 16.1을 갖는 매우 안정적인 구조임을 확인할 수 있다.

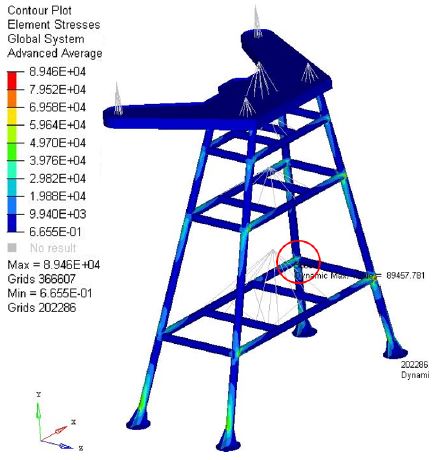

해상에서 무인수상정이 기동할 경우 마스트는 자중뿐만 아니라 풍력이나 관성력과 같은 외력의 영향을 받게 되며, 이러한 외력에 의한 마스트의 강도해석이 필요하다. 해상상태 3에서 복합임무 무인수상정이 선회 기동할 때 마스트에 약 1500N의 풍력이 작용한다고 가정하였고, 선회 기동 시 선체의 횡동요 운동이 발생할 수 있으며 횡동요에 의한 선체의 기울기가 좌현방향으로 최대 30°가 되었을 경우 횡방향에 대한 관성력 약 3060N과 마스트의 자중 약 2040N의 횡방향 외력이 풍력과 동시에 작용한다고 가정하여 설계된 마스트 구조에 대한 강도해석을 수행하였다.

그림 5와 표 3에서 보는 바와 같이 풍력과 관성력 등에 의한 영향을 동시에 받고 있는 상태의 마스트 구조의 강도해석 결과 최대 응력의 크기는 약 89.5MPa로써 AL-6061의 최대 인장응력보다 작음을 알 수 있다.

이는 약 3.1의 안전율을 갖기 때문에 무인수상정이 선회기동 시 다양한 외력이 작용하는 경우에도 마스트의 구조는 안정적임을 확인할 수 있다.

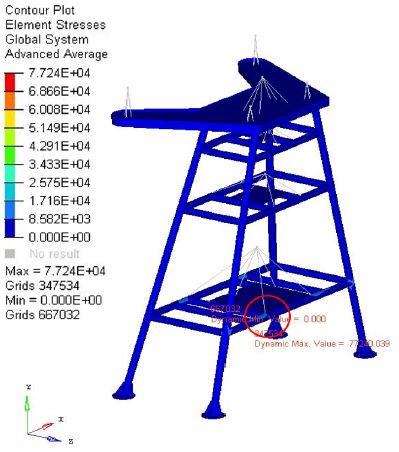

무인수상정이 해상상태 3에서 운항할 경우 파도에 의해 무인수상정 선체는 수직방향의 운동이 발생하게 되며, 이는 선체 상부 갑판에 장착된 마스트에도 수직방향의 외력을 가하게 된다. 설계된 무인수상정 선체에 대한 내항성능 및 저항성능을 검증하기 위해 예인수조에서 모형시험을 통해 획득한 무인수상정 상하방향 가속도 정보를 기반으로, 상하운동에 따른 마스트의 구조안정성을 확인하기 위한 강도해석 시뮬레이션을 수행하였다.

표 4와 같이 기존 연구의 모형시험을 통해, 설계된 선체와 주요 탑재장비에 대한 수직방향의 가속도성분을 계측 또는 계산하였으며, 모형시험 결과 약 0.5m의 파고에서 최대 0.246g의 수직방향 가속도를 나타냄을 알 수 있다[10].

본 연구에서는 모형시험을 통해 획득한 가속도에 충분한 안전계수를 고려하여 2g의 수직방향의 가속도가 마스트에 가해졌을 경우 마스트 구조에 대한 강도해석을 수행하였으며, 그림 6과 표 5의 결과에서 보는 바와 같이 마스트박스와 표적을 추적할 수 있는 EO/IR이 장착된 부분에서 77.2MPa의 최대 응력이 발생하였으며, 이는 AL-6061 재질의 항복응력인 276MPa에 비해 설계된 마스트의 구조 및 재질은 안전율 약 3.6을 갖는 매우 안정적인 구조임을 확인할 수 있다.

3.2 선체부 강도해석

특수임무장비인 더미건은 복합임무 무인수상정의 선수부에 장착되어 EO/IR 카메라에 의해 탐지/추적된 표적을 조준하는 기능을 모의하도록 설계되었다. 조준 후 표적을 향하여 실제 사격을 가할 경우에는 사격 시 발생하는 힘에 의해 더미건이 장착된 선체에는 충격이 가해지게 된다. 따라서 더미건 장착부에 대한 선체의 강도해석이 필요하게 되며, 본 연구에서 설계된 특수임무장비의 중량은 182kg, 더미건의 사격 시 발생되는 충격량은 완충장치를 적용하였을 경우 700kgf으로 추정하였다. 추정된 충격량에 안전율을 고려하여 선체의 강도해석 시 입력한 해석입력 충격량은 추정치의 2.5배를 가하도록 하였다.

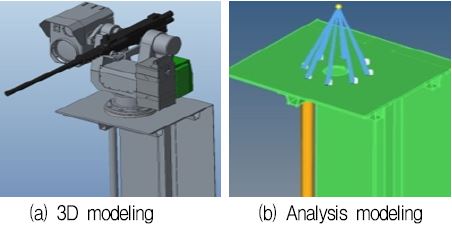

그림 7에서 보는 바와 같이 더미건이 장착되는 건받침대를 상부 갑판에 설치하였을 경우, 왼쪽은 선체 격벽을 나타내고 오른쪽은 구조를 보강하기 위해 지름 50mm의 알루미늄으로 제작한 지지대를 나타낸다. 그림 7과 같은 구조에 대하여 강도해석을 수행하기 위한 모델링을 그림 8과 같이 수행하였다.

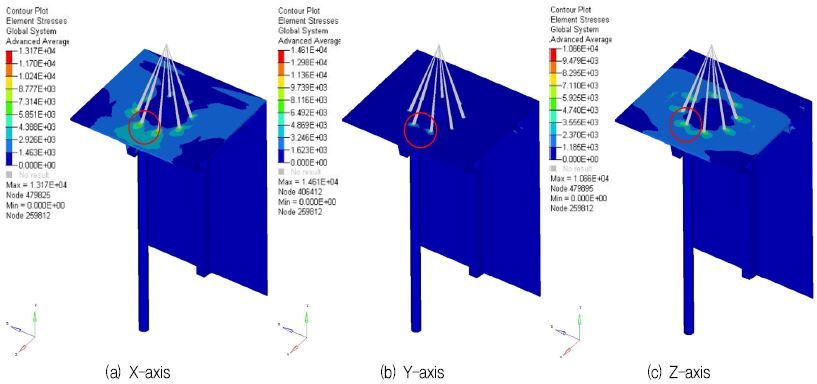

본 연구에서 선정한 해석입력 충격량이 가해졌을 때 선체의 강도해석을 수행한 결과를 그림 9와 표 6에 나타내었다. 본 연구에서의 선체 강도의 기준값으로 사용한 일반적인 FRP 재질의 항복응력은 약 130MPa이다.

더미건 장착부의 3축 방향에 대한 강도해석을 각각 수행하기 위해 사격 시 발생되는 충격량을 x축, y축 및 z축 방향으로 입력한 후에 장착위치에서 발생하는 응력을 해석한 결과, 그림 9(a)는 x축 방향에서의 최대응력이 약 13.17MPa, 9(b)는 y축 방향에서의 최대응력이 약 14.61MPa, 그리고 9(c)는 z축 방향에서의 최대응력이 약 10.66MPa이 발생함을 알 수 있다.

결과에서 보는 바와 같이 y축 방향으로 충격량을 가했을 때 가장 큰 응력을 나타내지만, 3축 방향의 힘에 대해 더미건 장착부는 FRP 재질의 항복응력보다 매우 작은 값을 나타내며, 각각의 방향으로 안전율은 9.9, 8.9, 12.2를 보유하고 있으며, 이는 특수임무장비의 사격 시 발생하는 충격량에 대해 장착부 선체의 강도 및 보강 구조가 적절함을 확인할 수 있다.

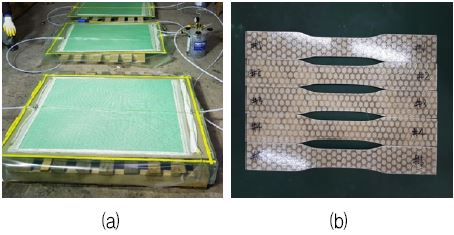

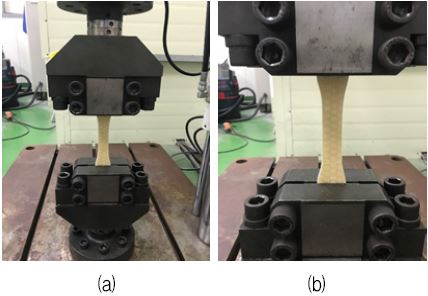

복합임무 무인수상정에 장착된 특수임무장비는 일반적으로 표적을 향하여 연발사격을 수행하기 때문에, 이에 대한 강도해석이 추가적으로 수행될 필요가 있다. 따라서 본 연구에서는 특수임무장비가 장착되는 선체부의 시편을 제작하고, 단발사격 시 발생되는 최대응력 정보를 적용하여 연발사격에 대한 선체부의 강도해석 시험을 수행하였다. 장착된 특수임무장비의 최대발사속도를 고려하여 특수임무장비의 연발사격을 모의할 수 있는 정현파형태의 하중을 시편에 10Hz의 주기로 가하도록 하였다.

이 때 시편에 가해지는 하중은 앞선 더미건 장착부에 대한 시뮬레이션의 결과인 단발사격 시 발생한 최대응력 약 15MPa에 2의 안전율을 적용하여 최대 30MPa의 하중을 100만회 이상 가하도록 하였으며, 섬유강화 플라스틱-주기하중 조건(KS M 13003: 2012)에 따른 피로물성의 측정 규격을 적용하였다.

그림 10은 실제 무인수상정의 선체부 제작규격 및 제작공법과 동일한 과정을 통하여 제작된 시편을 나타낸다. 제작된 시편에 대하여 위에 기술한 시험조건을 적용하여 피로시험을 수행하였으며, 그 결과를 그림 11에 나타내었다. 정현파형태의 하중을 시편에 100만회 가했을 경우에도 시편이 파단 되지 않음을 확인할 수 있으며, 이에 따라 특수임무장비의 연발사격 시에도 선체의 장착부가 안정적인 강도를 보유하고 있음을 확인하였다.

Ⅳ. 결 론

본 논문에서는 수상감시정찰 및 수중탐색 임무를 수행할 수 있도록 항법센서들이 장착된 마스트와 특수임무를 수행하기 위한 장비를 선수부 갑판에 탑재할 수 있도록 복합임무 무인수상정을 설계하였으며, 해상상태 3에서 복합임무를 안정적으로 수행 가능함을 검증하기 위해 설계된 마스트 구조물 및 특수임무 장착부에 대한 강도해석을 수행하였다. 마스트 구조물에 대한 정하중, 횡하중, 수직하중에 대한 강도해석 시뮬레이션 결과 최대응력은 각 하중에 대해 17.1MPa, 89.5MPa, 77.2MPa이 발생함으로써, 알루미늄 재질의 항복강도인 276MPa에 대해 약 16.1, 3.1, 3.6의 안전율을 확보하고 있음을 확인하였다. 이와 같은 결과를 통해 본 연구에서 설계된 알루미늄 재질의 마스트 구조가 안정적임을 확인하였다.

뿐만 아니라 특수임무를 수행하기 위해 선체 갑판에 장착된 더미건의 단발 및 연발 사격시 발생하는 충격량에 따른 선체부의 강도를 검증하기 위해 시뮬레이션과 피로시험을 수행하였다. 시뮬레이션 결과 더미건 장착부에서 발생하는 최대응력은 14.61MPa로써, FRP 재질의 항복응력인 130MPa에 대해 약 8.9의 안전율을 확보하고 있음을 확인하였다. 또한 시편의 피로시험을 통해 연발사격을 모의하도록 10Hz 주기로 30MPa의 하중을 100만번 이상 가한 후 시편이 파단되지 않음을 확인하였다. 이와 같은 해석 및 시험 결과 본 연구에서 설계된 특수임무장비가 장착되는 선체부 재질의 구조와 강도가 적절함을 확인하였다.

향후에는 본 연구에서의 해석결과를 바탕으로 제작된 복합임무 무인수상정에 대하여, 해상상태 3 이내의 실해역에서 다양한 실험을 통해 임무 수행 중 설계/제작된 각 구조물의 안정성을 검증할 계획이다.

References

- J. Jung, and J. Kye, "Aspect a Future War and Development Direction of Weapon-system", The 8th Conference on National Defense Technology, p306-318, Jul), (2012.

- USA Department of Navy, "The Navy Unmanned Surface Vehicle(USV) Master Plan", p1-94, Jul), (2007.

-

Z. Liu, Y. Zhang, X. Yu, and C. Yuan, "Unmanned Surface Vehicles: An Overview of Developments and Challenges", Annual Reviews in Control, 41, p71-93, May), (2016.

[https://doi.org/10.1016/j.arcontrol.2016.04.018]

-

R. J. Yan, S. Pang, H. B. Sun, and Y. J. Pang, "Development and Missions of Unmanned Surface Vehicle", Journal of Marine Science and Application, 9(4), p451-457, Dec), (2010.

[https://doi.org/10.1007/s11804-010-1033-2]

-

J. Han, J. Park, J. Kim, and N. S. Son, "GPS-less Coastal Navigation Using Marine Radar for USV Operation", 10th IFAC Conference on Control Applications in Marine Systems, p598-603, Sep), (2016.

[https://doi.org/10.1016/j.ifacol.2016.10.500]

- H. G. Hwang, H. W. Kim, B. S. Kim, Y. T. Woo, I. S. Shin, J. H. Shin, Y. J. Lee, and B. W. Choi, "A Development of Integrated Control System for Platform Equipments of Unmanned Surface Vehicle (USV)", Journal of the Korea Institute of Information and Communication Engineering, 21(8), p1611-1618, Aug), (2017.

- T. S. Jin, and J. G. Yu, "An Assessment Structure Safety for USV", Proceedings of KSPE 2016 Autumn Conference, p17-17, Oct), (2016.

- B. S. Youn, "A Study on the Conceptual Design of an Unmanned Surface Vehicle(USV) for the Korean Navy", Journal of the Korea Institute of Military Science and Technology, 7(3), p59-68, Mar), (2004.

- S. M. Lee, and Y. D. Lim, "A Study of Design the Ship Autopilot System", Journal of KIIT, 6(1), p18-25, Feb), (2008.

- D. Kim, B. W. Choi, J. C. Park, H. D. Kim, and J. H. Shin, "Strength Analysis for a Part of Hull Considering Operation of MMUSV on the Sea", Proceedings of Korean Marine Robot Technology Society 2017 Autumn Conference, p29-32, Nov), (2017.

2010년 2월 : 경북대학교 컴퓨터공학과(공학사)

2010년 1월 ~ 현재 : 한화시스템(주) 연구원

관심분야 : 전투체계, 무인체계

1999년 2월 : 한양대학교 기계공학과(공학사)

2001년 2월 : 한양대학교 기계공학과(공학석사)

2016년 2월 : 한국해양대학교 기계공학과(공학박사)

2016년 3월 ~ 현재 :한화시스템(주) 전문연구원

관심분야 : 해양무인체계, 동역학 및 제어

2001년 2월 : 경북대학교 전자전기공학부(공학사)

2003년 2월 : 경북대학교 대학원 전자공학과(공학석사)

2008년 8월 : 경북대학교 대학원 전자공학과(공학박사)

2008년 7월 ~ 현재 : 한화시스템(주) 수석연구원

관심분야 : 소나신호처리, 해양무인체계, 해양 M&S 시스템

2014년 2월 : 한국해양대학교 조선기자재공학과(공학사)

2016년 2월 : 한국해양대학교 조선기자재공학과(공학석사)

2016년 10월 ~ 현재 : 국방과학연구소 연구원

관심분야 : 해양무인화시스템, 수중운동 모델링 및 시뮬레이션