Cortex-R 기반 RM57L843 마이크로프로세서를 이용한 임베디드 시스템 하드웨어 설계 및 제작

초록

본 논문에서는 다양한 센서데이터의 계측 및 서보 드라이브 제어가 가능하고 산업용 이더넷 프로토콜을 이용하여 다른 산업용 장치와 통신이 가능한 임베디드 시스템을 개발하였다. 개발된 시스템은 저전력 고성능의 Cortex-R 기반 RM57L843 마이크로프로세서를 채용함으로써 서버 드라이버를 포함한 다양한 주변 장치를 실시간으로 제어할 수 있는 고성능을 확보하고 EtherCAT 슬레이브 인터페이스를 지원함으로써 고속의 산업용 통신이 가능한 장점을 나타낸다. 제작된 보드에는 부트로더와 디바이스 드라이버를 포팅하고 어플리케이션 프로그래밍을 위한 펌웨어 개발 환경을 구축하였다. 설계 및 제작된 임베디드 시스템의 성능은 서보 드라이브 및 EtherCAT 슬레이브 인터페이스 동작 시험을 통해 검증되었다.

Abstract

We develop an embedded system to measure various sensor data, control servo drive, and communicate with other industrial machines using industrial Ethernet protocols. The developed system exhibits advantages of high performance to control multiple peripheral systems including a servo drive in real time by employing RM57L843 microprocessor featuring high processing performance and low power consumption; high speed industrial communication by supporting EtherCAT slave interface. We port the boot loader and device drivers to the built circuit board and construct the firmware development environment for the application programming. The performance of the designed and implemented embedded system is demonstrated by a control test for both servo drive and EtherCAT slave interface.

Keywords:

embedded systems, microprocessor, servo drive control system, industrial communicationⅠ. 서 론

오늘날 임베디드 시스템은 산업, 가전, 의료 등 다양한 분야에서 그 수요가 점차 증가하는 되는 추세이고, 특수 목적 수행을 위한 높은 수준의 성능과 안정성이 요구되고 있다[1]. 또한 저비용으로 저전력 고효율의 성능을 확보하기 위한 다양한 까다로운 요구사항을 만족시키기 위해 임베디드 하드웨어 아키텍처 및 시스템 설계의 방향은 처리속도, 지연시간, 유연성, 비용 등의 균형을 최적화 하는 쪽으로 점차 변화하고 있다[2].

최근의 산업시스템은 제어와 어플리케이션, 통신으로 구성된다. 제어 시스템의 경우 모터의 작동과 피드백을 직접적으로 관리하고 어플리케이션은 전체 동작을 지시하는 역할을 수행하며 통신 시스템은 어플리케이션과 제어 데이터를 다운로드 하고 시스템을 원격 관리하는 역할을 수행한다[3]. 오늘날 이러한 산업시스템의 성능 요구 조건에 부합하는 임베디드 시스템을 개발하기 위해서는 원하는 어플리케이션에 적합한 높은 성능과 낮은 대기시간, 높은 정밀성 및 동기화 성능이 고려되어야 한다[4].

적은 비용으로 저전력, 고효율의 산업시스템용 임베디드 시스템 개발을 실현하기 위해서 기본적으로 중앙정보처리장치의 선택이 선행되어야 한다. 최근에는 임베디드 CPU(Central Processing Unit)로써 ARM사의 아키텍처를 기반으로 하는 프로세서가 이러한 목적성에 부합되어 많이 사용되고 있다[5].

ARM Cortex 시리즈는 Cortex-A, R, M의 세 가지 군으로 구성된다. 이 중 Cortex-R은 CPU 내 캐시가 구성되어 있으며, 코어 당 2 메가바이트 까지 사용가능한 TCM(Tightly Coupled Memory)이 내장되어 필요한 데이터를 저장할 수 있기 때문에 빠른 응답성의 확보가 가능하여 타 시리즈에 비해 공장자동화, 오토모티브 등 실시간 성능이 크게 요구되는 응용 분야 및 고도로 빠른 실시간 응답 처리를 요구하는 응용 분야에 최적화 되어있다[6].

본 논문에서는 최근 산업시스템 임베디드 어플리케이션 분야에서 사용되는 산업용 통신[7], 다중 채널의 아날로그 및 디지털 신호 처리가 가능한 서보드라이브 제어용 임베디드 시스템 하드웨어를 설계 및 제작하였다. 현재 TI(Texas Instrument)사와 NI(National Instrument)사와 같은 임베디드 솔루션 전문 기업에서 서보드라이브 제어용 임베디드 시스템을 제공하고 있으나, Cortex-R 기반의 MCU를 이용하여 이더넷 기반 산업용 통신을 지원하는 제품은 출시되지 않고 있으며, 그 외 파나소닉, 옴론 등의 회사에서 출시하고 있는 서보드라이브 제어용 임베디드 시스템의 경우 기 설정된 기능에 한정하여 접근할 수밖에 없고, 사용자가 직접적으로 어플리케이션을 적용 및 시험할 수 없는 구조적인 단점을 나타내고 있다.

제안하는 임베디드 시스템은 저비용으로 설계가 가능하고, 다양한 연산 및 실시간 산업용 통신 동작환경 내에서 많은 양의 리소스를 처리함과 동시에서보 모터 제어를 위한 드라이브를 정밀하게 제어하기 위해 Cortex-R 기반 RM57L843 마이크로프로세서를 임베디드 CPU로 선정하여 다양한 사용자 정의 매개변수 및 어플리케이션을 기반으로 동작이 가능하도록 설계 및 제작하였다.

제작한 하드웨어에 대한 소프트웨어 개발이 가능하도록 윈도우 운영체제 기반 범용 Host PC에서 개발환경을 구축하였고, 기본적인 성능 평가를 위하여 부트로더와 각종 디바이스 드라이버를 포팅을 수행하였다.

본 논문에서는 설계 및 구현한 임베디드 시스템 하드웨어를 위해 구축한 개발환경을 기반으로 설계된 서보 드라이브 제어 하드웨어 성능 평가용 펌웨어를 이용하여 각각의 인터페이스에 대한 동작 성능을 검증하였다.

Ⅱ. Cortex-R 기반 RM57L843 마이크로프로세서

2.1 ARM Cortex-R

ARM Cortex-R은 ARM9E 기반으로 개발된 리얼타임 프로세서 코어 아키텍쳐로 실시간 성능이 민감하게 요구되는 임베디드 시스템 어플리케이션에 초점을 맞춰 설계되어 안정적인 동작을 보장한다.

높은 신뢰성 기반의 고성능 동작이 요구되는 임베디드 어플리케이션을 위한 오류 관리, 중복 되는 프로세서를 같은 방식으로 동작하게 두 개의 프로세서를 사용하는 듀얼 코어 시스템, 모든 외부 버스상에서의 ECC(Error Correcting Codes, 오류정정코드) 적용 등 일련의 안전관련 기능을 제공하도록 설계되었다.

2.2 RM57L843 마이크로프로세서

ARM Cortex-R 기반 RM57L8X 계열의 마이크로프로세서는 실시간 성능에 대한 신뢰성을 기반으로 하는 고성능 어플리케이션에 최적화된 마이크로프로세서로써, 빠른 응답성, 고 가용성, 내결함성과 실시간 응답이 필요한 임베디드 시스템 용 고성능 컴퓨팅 솔루션을 제공한다.

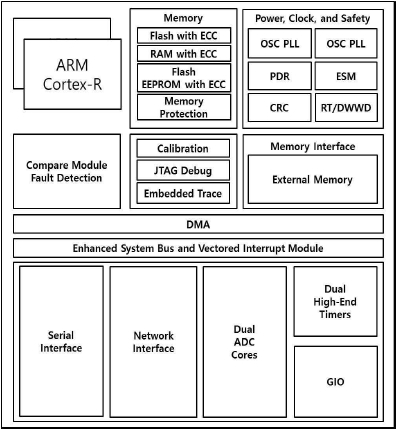

그림 1은 RM57L843 마이크로프로세서 서브시스템 각각에 대한 구조를 나타낸다. 최대 330MHz 클럭 성능의 코어를 기반으로 높은 수준의 하드웨어 진단 범위를 제공하는 기능을 탑재하고, 가장 일반적인 안정성 제어인 Lockstep 모드로 동작하는 단일 채널 진단 기능이 내장된 1oo1D(1 out of 1) 아키텍처로 구성되어 있다.

ECC가 내장된 플래시 메모리와 RAM(Random Access Memory)이 내장되어 있고, N2HET(Next Generation High End Timer) Co-Processor를 비롯한 다양한 타이머 인터페이스를 지원한다.

이더넷(Ethernet)을 기반으로하는 통신 프로토콜의 물리계층 패킷 데이터의 흐름을 제어하는 EMAC(Ethernet Media Access Control) 모듈과 물리계층 구성 및 상태 모니터링을 제어하는 MDIO(Management Data Input Output interface) 모듈을 지원하여, 산업용 통신 프로토콜의 효율적인 운용을 위한 인터페이스의 구성이 가능하다[8].

또한, RM57L843 프로세서는 뛰어난 주변장치 확장 성능을 자랑하는데 10/100Mbps 이더넷, 4채널 CAN 통신 인터페이스, 6채널 직렬 통신 인터페이스, 7채널 ePWM(enhanced-PWM), 5채널의 SPI(Serial Peripheral Interface) 버스 인터페이스, 2채널의 I2C 인터페이스 및 GPIO외 12bit ADC 등을 주변장치 확장에 이용할 수 있다.

Ⅲ. 하드웨어 설계 및 제작

개발 대상 임베디드 시스템의 경우 최소 1kHz 샘플링 주파수로 데이터를 수집하고 각각의 데이터 샘플링 시 인터럽트 이벤트 발생이 가능한 주변장치를 다중 채널로 확장 가능한 인터페이스가 필요하다. 또한, 사용자가 이더넷 이용하여 실시간으로 시스템을 모니터링하고 수정 및 진단이 가능한 USB 확장 인터페이스가 구축되어야하며 동시에 2채널 이상의 모터 제어 신호 출력이 가능한 모터 드라이브 제어 인터페이스가 요구된다.

3.1 하드웨어 구성

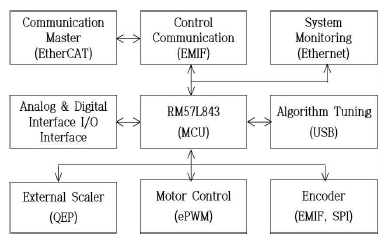

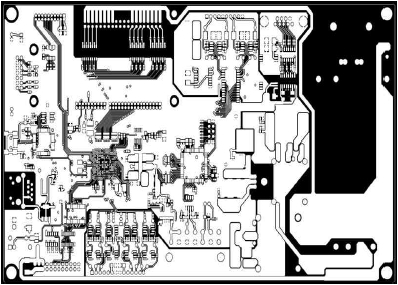

임베디드 시스템 하드웨어의 구성은 그림 2에 도시된 바와 같다. 24V DC 전원을 인가받아 프로세서 및 주변장치, 모터 드라이브 보드 구동에 필요한 전원을 공급할 수 있도록 전원부를 구성하였다. 또한, 효율적으로 각각의 인터페이스 부로 공급되는 전원을 관리할 수 있도록 별도의 전원관리 IC소자를 전원부에 배치하였으며 이러한 시스템 구성에 따라 설계된 PCB 레이아웃은 그림 3과 같다.

프로세서의 EMIF(External Memory Interface) 인터페이스를 이용해 산업용 통신 프로토콜의 슬레이브 모듈 확장이 가능하도록 핀을 구성하였으며, 추가적인 비동기 신호를 통해 서보 모터의 엔코더 신호를 연산하는 별도의 FPGA 칩 간의 통신인터페이스를 구축 하였다.

RM57L843 마이크로프로세서를 위한 디버그 환경을 구축하기 위해 ARM 14핀 JTAG 인터페이스를 구성하였으며, LED 및 8bit Digit Display 확장을 위해 Link action LED on Display Module 인터페이스를 구성하였다.

HMI(Human Machine Interface) 또는 범용 PC를 통해 시스템 모니터링 및 제어가 가능하도록 하기 위해 MDIO, RMII(Reduced Media Independent Interface) 인터페이스를 이용한 이더넷 인터페이스및 프로세서의 SPI 버스 인터페이스와 FTDI(Future Technology Devices International) USB Bridge Solution 칩을 결합하여 USB 통신 인터페이스부를 설계하였다.

그 외 모터 제어를 위한 파워 단 간의 연결 인터페이스, 범용 엔코더 간의 호환을 위한 외부 스케일 인터페이스, 12bit DAC(Digital to Analog Converter) 인터페이스 및 파워단 전원 인가를 위한 외부 24V 입출력 인터페이스를 구성하였다.

3.2 하드웨어 세부 설계

전원부는 220VAC to 24VDC Converter, 24VDC to ±15VDC Converter, 24VDC to 5VDC Converter, 5VDC to 3.3VDC Converter, 3.3VDC to 1.2VDC Converter로 구성되어 있다. 5VDC의 경우 별도의 필터를 이용하여 디지털 전압원과 아날로그 전압원을 분리하여 부시스템에 공급한다.

JTAG 인터페이스는 ARM 기본 JTAG 프로토콜을 기반으로 14핀의 외부 JTAG 디버거 인터페이스를 구성하였다.

산업용 통신 인터페이스를 위해 RM57L843 마이크로프로세서의 16bit 외부 메모리 인터페이스를 이용하였으며 16bit의 데이터 및 어드레스 확장이 가능하도록 연결부를 구성하여 외부 핀을 통해 산업용 통신 슬레이브 모듈의 연결이 가능하도록 설계하였다.

이더넷 인터페이스 구성을 위해 프로세서 내 이더넷 물리계층의 상태 관리 및 제어를 위한 MDIO 모듈과 RMII 인터페이스를 이더넷 칩과 함께 구성해주었다.

전원부, JTAG 인터페이스, 산업용 통신 및 USB, 이더넷 통신 인터페이스를 포함하여 제작된 임베디드 시스템 하드웨어 보드는 그림 4와 같다.

Ⅳ. 펌웨어 개발 환경 구축

하드웨어 설계 시 테스트 포인트를 이용하여 전원 공급 및 클럭 동작 등에 대한 성능 검증 작업을 선행한 후 시스템의 응용 목적에 맞도록 활용 가능한 모든 디바이스 자원에 대한 동작 검증을 수행한다. 이러한 디바이스 동작 테스트를 위해서 우선 실시간 운영체제 기반의 소프트웨어 프로그램에 비해 동작 결과의 직관적인 예측이 가능하며 직접적인 디바이스 레지스터 접근이 용이한 펌웨어 개발환경의 구축이 요구된다.

프로세서 내부의 IRAM(Internal Random Access Memory)을 이용한 실시간 디버그 환경 및 부트로더를 이용한 Flash 메모리 내 소프트웨어 부팅 동작, 각종 주변장치에 대한 디바이스 드라이버의 포팅을 통해 개발한 임베디드 하드웨어에 대한 펌웨어 개발환경 구축을 수행한다.

4.1 부트로더 포팅

부트로더를 포팅하기 위해서는 Host PC에서 타겟 시스템의 IRAM에 접근하기 위한 별도의 하드웨어 설정이 필요하다. 본 논문에서 제작한 임베디드 보드의 경우 ARM 14핀 JTAG 인터페이스를 통해 외부의 JTAG/Debugger 모듈(XDS 100, 200, 560)을 연결하여 사용에 필요한 주소 및 프로파일 설정을 선행한다.

부트로더 동작의 첫 번째 단계는 메모리 관리 유닛(MMU, Memory Management Unit)의 DDR, OCMC, Device 메모리 섹터에 대한 주소 및 초기화 설정이다. 이때, 하드웨어의 외부 메모리 및 사용 중인 디바이스의 메모리 등에 대한 설정이 완료된다.

다음으로 프로세서 내 Flash 메모리로 응용프로그램을 로드할 수 있도록 코드를 작성한다. 로드할 대상 응용프로그램에 대한 이미지파일 타입 및 크기 설정을 완료하고 불러올 응용프로그램이 위치한 메모리의 주소 및 응용프로그램을 복사할 메모리 주소에 대한 설정을 함으로써 부트코드의 작성이 완료된다.

작성된 코드를 컴파일하여 생성된 부트로더를 플래쉬 프로그램을 이용, 보드 내 프로세서의 부트로더 메모리 섹터에 다운로드 후 디버깅 동작을 수행하면 플래쉬 메모리 내 펌웨어가 내부 메모리로 복사되어 어플리케이션을 수행하게 된다.

4.2 디바이스 드라이버 포팅

프로세서의 주변장치에 대한 디바이스 드라이버 포팅을 위해 각각의 디바이스 메모리 주소를 설정하고 각각의 디바이스 드라이버를 펌웨어의 라이브러리로 위치시킨다.

사용할 디바이스에 대한 드라이버는 TI社로부터 제공받을 수 있는 RM57L843 HAL(Hardware Abstract Layer) Code Generator를 통해 얻을 수 있으며, 장치주소와 드라이버만을 이용하여 펌웨어를 통해 디바이스 드라이버를 포팅한다.

본 논문에서는 제작한 하드웨어의 펌웨어를 설계하기 위해 윈도우 10 운영체제의 Host PC를 사용하였으며, CCS(Code Composer Studio) v7 통합 개발환경 소프트웨어를 이용하였다.

Ⅴ. 성능 시험

5.1 성능 시험 환경 구축

본 논문에서 개발한 임베디드 시스템의 성능시험을 위해 그림 5와 같이 서보 드라이브 제어 시험환경을 구성하고, 호스트 장치 소프트웨어의 디버그 모드를 이용하여 윈도우 10 운영체제 기반의 CCS 통합개발환경으로 개발된 성능 시험용 펌웨어를 제작한 보드로 다운로드 하여 각각의 인터페이스 동작 검증을 수행하였다.

각각의 입, 출력 부에 오실로스코프를 이용하여 동작 파형을 검출하여 동작 검증을 수행하였으며, 이 때 각각의 개별 장치에 대한 펌웨어는 분리하여 작성되었다. 각각 작성된 성능 검증용 펌웨어는 임의의 의도된 동작을 수행하도록 만들어졌으며, 이러한 동작은 직접적으로 오실로스코프로 확인 가능한 형태로 의도되었다. RMII 인터페이스를 이용한 이더넷 통신 동작을 확인하기 위해 TI 社에서 배포하는 UDP 서버 클라이언트 프로그램을 이용하였으며, USB 통신 동작 확인을 위해 Visual Studio 2017을 이용하여 구현된 윈도우 운영체제 기반 범용 컴퓨터용 직렬 통신 프로그램을 이용하였다.

5.2 시험 결과

제작한 임베디드 보드의 다양한 입출력 인터페이스 중 디지털 출력을 통해 토글 신호를 생성하는 펌웨어를 이용하여 보드 내 모든 디지털 출력의 동작을 검증하였다.

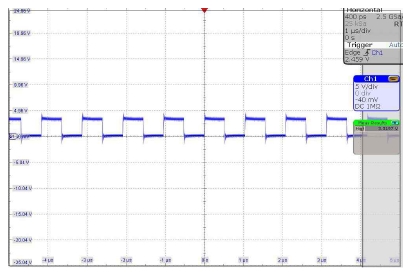

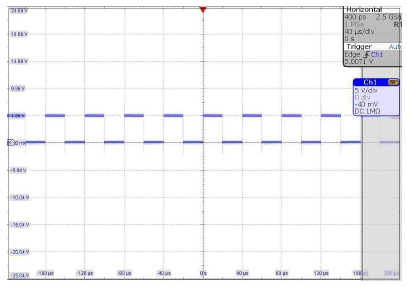

그림 6은 RM57L843 마이크로프로세서의 HET 모듈을 이용하여 토글 신호를 생성하여 보드 내 각각의 디지털 출력에서 생성되는 파형을 측정한 결과를 나타낸다. 1MHz 주기로 클럭 속도를 설정한 HET 모듈에 50% 듀티를 설정한 신호를 출력하였는데, 이때 High 값은 3.3197V의 신호가 출력된다는 것을 확인 할 수 있다.

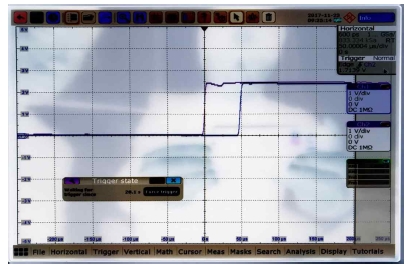

서보모터 인버터 단의 게이팅 신호로 인가 될 3상 PWM 신호의 동작을 확인하기 위하여 25KHz 주기의 PWM 신호를 RM57L843 모듈의 ePWM 모듈을 이용해 생성해주었다.

이 때, 각각의 ePWM 모듈은 기본적으로 3.3V 레벨의 신호로 출력되나, 실제 드라이브 단에서 사용할 게이팅 신호 레벨은 5V이기 때문에 Voltage Shifter를 사용하여 보드의 게이팅 신호 출력단으로 신호가 검출된다. 그림 7은 50% 듀티의 단일 게이팅 신호를 측정한 결과를 나타낸다.

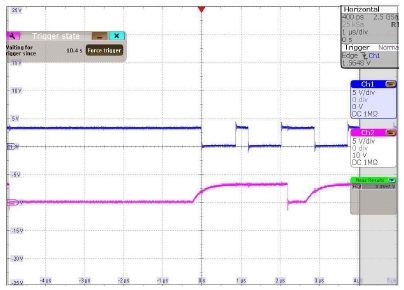

그림 8은 모터 드라이브 측에서 측정한 제어 입력 신호를 나타내는데, 20KHZ의 단일 채널 게이팅 신호가 인가되고 있음을 알 수 있고, 마이크로프로세서의 디지털 출력 신호에 비해 약간의 노이즈가 합성되어 있으나 정확한 주기성을 띈 신호가 검출됨을 관찰할 수 있다.

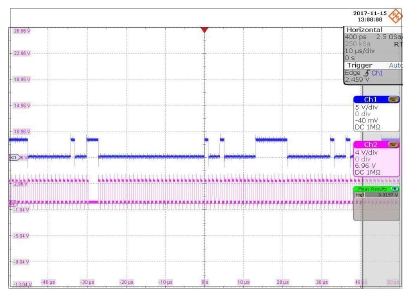

그림 9는 모터드라이브 측으로부터 출력되는 아날로그 신호를 설계한 임베디드 시스템 하드웨어로 인가하였을 때 측정되는 디지털 신호를 측정한 그림이다. 2채널의 아날로그 신호를 측정하여 마이크로프로세서로 전송한뒤 이 신호를 다시 아날로그 신호로 출력하여 측정한 파형으로써 0~3.3V 마이크로프로세서 주변장치 가변 전압 내 결과값이 측정됨을 관찰할 수 있다.

이 때 수평 시간 간격은 1us로써 1MHZ로 가변하는 신호를 정확하게 측정하고 출력하는 설계한 하드웨어의 성능을 확인할 수 있다.

상기 모터 드라이브 제어 시험을 수행함과 동시에 EtherCAT 슬레이브 인터페이스의 동작 신호를 측정하여 그 동작 성능을 검증하였는데 이는 그림 10에 나타난다.

그림 10은 EtherCAT 인터페이스에 분주되는 클럭신호를 기반으로 한 신호 토글 파형을 나타내는데, 하단 채널 2 신호는 외부 메모리 인터페이스를 이용하여 데이터 및 주소를 전송하기 위한 개별 클럭 신호를 나타내고 이때 채널 1은 3.3V 레벨의 전송 데이터 신호를 나타낸다.

제작한 임베디드 시스템 하드웨어의 경우 산업용 통신 인터페이스 연결을 위해 외부 메모리 인터페이스를 채택하고 있어 그림 10과 같이 모듈 동작을 위한 개별 클럭에 따른 데이터 전송 신호 파형을 검출함으로써 운용을 위한 기본적인 성능 검증을 수행하였다.

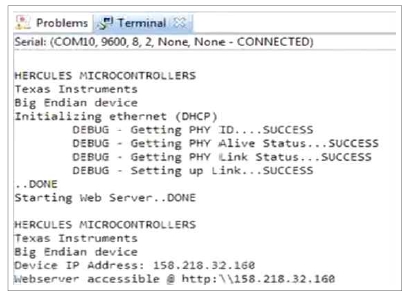

범용 LAN(Local Area Nework) 케이블을 이용하여 컴퓨터 및 HMI 장치와의 연결을 통해 다양한 시스템 모니터링과 제어를 하기 위해 설계된 RMII 인터페이스 기반의 이더넷 통신 동작 확인을 위해 TI 社에서 배포하는 UDP 서버 클라이언트 프로그램을 제작한 하드웨어에 탑재하여 그 동작을 테스트한 결과는 그림 11과 같다.

제작한 임베디드 하드웨어에 펌웨어를 다운로드하면 장치는 임의로 할당된 IP(Internet Protocol) 주소를 통해 접근 가능한 서버로 동작한다. 그림 11은 CCS 통합 개발 환경의 직렬 통신 터미널에 장치로부터 전송되는 메시지를 표시한 결과로써, 물리 주소 할당 및 RMII 인터페이스 상태, 연결 동작 성공 여부, 장치 서버 주소를 확인 할 수 있으며 장치 LAN 케이블을 이용해 연결된 클라이언트에서 웹으로 접근 가능한 서버 주소를 확인함으로써 이더넷통신 이용을 위한 기본적인 어플리케이션 동작을검증하였다.

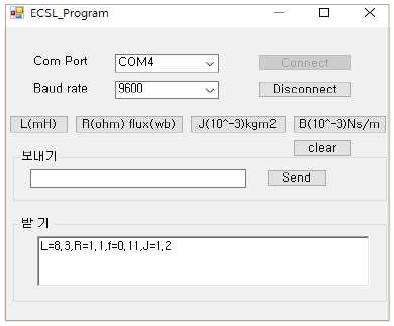

그림 12는 HMI 또는 범용 컴퓨터를 통한 시스템 모니터링 및 관리를 가능하도록 MCU의 SPI 버스 인터페이스와 FTDI 칩을 결합하는 방식으로 설계된 USB 인터페이스를 통해 윈도우 운영체제 용으로 Visual Studio 2017을 이용하여 자체 제작된 프로그램과 USB 프로토콜을 이용하여 수행한 직렬통신의 결과를 나타낸다.

초 당 8bit의 데이터 비트 심볼 전송 개수를 9600으로 하고 parity bit를 0, stop bit를 1로 설정한 펌웨어에 맞도록 PC 프로그램을 설정하면 기본적인 통신 설정이 완료된다. 본 논문에서는 오토 튜닝용 파라미터 전송 USB 펌웨어를 탑재하여 초기 파라미터 값을 PC로 전송하도록 하였고 이를 수신한 결과는 그림 12를 통해 확인함으로써 USB 통신 운용을 위한 기본적인 동작을 검증하였다.

Ⅵ. 결 론

본 논문에서는 최근 산업용 임베디드 시스템 분야에서 그 사용이 증대되고 있는 서보드라이브 제어용 임베디드 하드웨어를 설계 및 제작하였다. 이더넷 기반의 산업용 통신의 운용이 가능하고, 각종 아날로그 및 디지털 신호처리가 가능하며, USB 및 기본적인 랜통신이 운용 가능한 형태로 설계 및 제작 되었다.

많은 양의 리소스를 처리하기 위해 실시간 성능이 우수한 ARM Cortex-R 기반의 RM57L843 마이크로프로세서를 이용하여 다양한 사용자 정의 매개변수를 기반으로 서보모터의 제어의 수행이 가능하도록 설계 및 제작하였다.

설계한 하드웨어의 성능 평가를 위해 부트로더와 각종 디바이스 드라이버를 포팅하여 기본적인 동작성능을 검증하였으며, 이를 통해 산업 현장에서 이용되는 서보 드라이브 제어 장치로써의 활용이 가능함을 확인하였다.

Acknowledgments

본 논문은 2017년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임. (No. NRF-2015R1D1A1A01056843)

References

- G. Linden, B. Smith, and J. York, "Embedded Systems Secure Path Verification at the Hardware/Software Interface", Design & Test, IEEE, 34(5), p38-46, Oct), (2017.

- H. W. Kim, B. H. Sheen, H. S. Wi, and J. Y. Choi, "Development of Low-Cost Solar Embedded Systems for Sun Light Systems", Journal of KIIT, 14(1), p19-26, Jan), (2016.

- W. J. Kim, D. G. Gwak, and D. H. Kim, "Development of DSP-based Modbus Communication Scheme and Control for Controlling Actuators in Industrial Equipment", Trans. Korean Soc. Mech. Eng. A., 41(11), p1109-1117, Nov), (2017.

- B. H. Kim, and H. R. Kim, "A Design of the Smart Control System for Industrial Automation Equipment", Journal of Korea Academia-Industrial Cooperation Society, 18(4), p677-684, Apr), (2017.

- H. W. Kim, S. J. Kim, and J. Y. Choi, "Design and Implementation of Embedded System based on AM3359 Microprocessor", IEMEK Journal of Embed. Sys. Appl., 12(2), p89-96, Apr), (2017.

- Punya Prakash, "Building automation for enhanced energy and operational efficiency", Texas Instruments Inc., http://www.ti.com/lit/wp/spry247a/spry247a.pdf [Accessed: Jan. 15. 2018].

- EtherCAT Technology Group, https://www.ethercat.org/pdf/korean/EtherCAT_Brochure_Korean_Version.pdf [Accessed: Jan. 15. 2018].

- RM57L843 HerculesTM Microcontroller Based on the ARM® Cortex®-R Core, Texas Instruments Inc., http://www.ti.com/lit/ds/symlink/rm57l843.pdf [Accessed: Jan. 15. 2018].

2002년 : 울산대학교 제어계측공학과(공학사)

2018년 4월 현재 : 부산대학교 전기전자컴퓨터공학과 석사과정

관심분야 : 임베디드 시스템, 제어 시스템

2012년 : 부산대학교 전자전기공학부(공학사)

2015년 : 부산대학교 전자전기컴퓨터공학부(공학석사)

2018년 4월 현재 : 부산대학교 전자공학과 박사과정

관심분야 : 임베디드 시스템, 제어 시스템, 전력 시스템

1994년 : 포항공과대학교 전자전기공학과(공학사)

1996년 : 포항공과대학교 전자전기공학과(공학석사)

2002년 : 포항공과대학교 전자전기공학과(공학박사)

2014년 9월 ~ 현재 : 부산대학교 전자공학과 정교수

관심분야 : 임베디드 시스템, 제어 시스템