Sub Pixel Accuracy 기법을 적용한 광학용 3D 스캐너 설계

초록

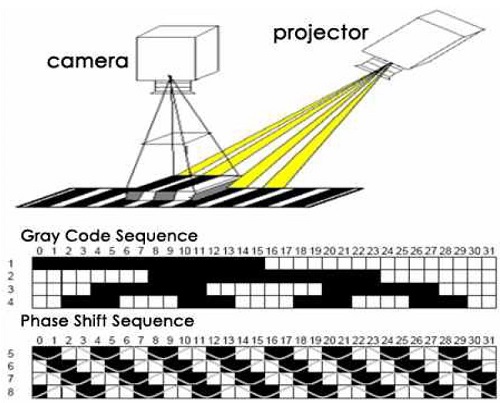

현재, 판매 되고 있는 저가의 3D 스캐너는 대부분이 레이저 방식이다. 레이저 방식의 3D 스캐너는 스캔 속도가 느리고 정밀도가 많이 떨어지는 단점이 있다. 이를 보완하기 위한 방법으로 광학식 스캐너를 개발, 활용하고 있다. 그러나 광학용 스캐너는 가격이 비싸다는 단점이 있다. 따라서 본 논문에서는 고성능, 저가격이면서 측정 정밀도를 향상시킨 광학용 3D 스캐너를 설계하였다. 이를 위해, 프로세서가 내장된 시스템을 구성하는 하드웨어 회로의 최적화된 확장성 있는 연결 구조를 설계하였다. 또한, 그레이 코드 방식과 위상-쉬프트 알고리즘을 적용하여 외부 빛의 변화에도 안정적이며 높은 정밀도를 구현하도록 구성하였다. 마지막으로, Sub 픽셀 정확도 기법을 적용하여 측정 정밀도를 더욱 향상시키도록 설계하였다. 서브 픽셀 정확도 기법을 적용하여 ROL(Region of Interest) 선택 기능을 추가하였고, 불필요한 배경 제거 기능을 통한 계산 시간을 단축하였다.

Abstract

Currently, most low-cost 3D scanners on the market are laser-based. A laser-based 3D scanner has a disadvantage in that the scan speed is slow and the accuracy is low. We have developed and used an optical scanner as a way to compensate for this. However, optical scanners are disadvantageous in that they are expensive. Therefore, in this paper, we design a high-performance, low-cost 3D scanners with improved measurement accuracy. To do this, we designed an optimized scalable connection structure of the hardware circuit that constitutes the embedded system. In addition, Gray code method and Phase-shift algorithm are adopted to realize stable and high precision even in the change of external light. Finally, we designed the sub pixel accuracy technique to improve the measurement accuracy. We applied ROL (Region of Interest) selection function by applying sub pixel accuracy technique and shortened calculation time by unnecessary background removal function.

Keywords:

3D scanner, sub pixel accuracy, optical scanner, gray code, phase shift, image processingⅠ. 서 론

3차원 스캐닝 기술이란 3차원 스캐너를 이용하여 레이저나 백색광을 대상물에 투사하여 대상물의 형상정보를 취득, 디지털 정보로 전환하는 모든 과정을 통칭하는 용어를 의미한다. 3차원 스캐닝기술을 이용하면 볼트와 너트를 비롯한 초소형 대상물을 비롯해 항공기, 선박 심지어는 빌딩이나 다리 혹은 지형 같은 초대형 대상물의 형상정보를 손쉽게 취득할 수 있다.

3차원 스캐너로부터 얻어진 형상 정보는 다양한 산업 군에 필요한 역설계나 품질 관리분야에 적극적으로 활용되고 있다. 기존에는 특정 제품의 형상정보를 얻기 위해 대상 제품을 일일이 캘리퍼스와 같은 도구를 이용한 수작업으로 대상물의 측정이 이루어지고 있다. 이런 기존의 방식은 작업 시간도 많이 소요될 뿐 더러 정확한 작업이 이루어 질 수 없다[1][2].

3차원 스캐너는 단 몇 번의 샷을 통해서 단 시간 내에 제품 전체의 형상정보를 쉽고 정확하게 취득할 수 있게 해 주는 혁신적인 툴이다. 3차원 스캐닝 기술은 대상물의 전체형상을 한꺼번에 측정함으로써 정확하고 신속한 결과를 도출할 수 있게 해주었고 그 결과 여러 산업분야에서 생산성이 크게 증대되고 있다. 현재 다양한 산업 분야에서 3차원 측정기를 이용하여 제품의 형상정보를 얻고 있다. 3차원 측정기는 물체의 표면 위치를 검출할 수 있는 프루브가 3차원 공간을 이동하면서 각 측정 점의 공간 좌표를 검출하고 그 데이터를 컴퓨터가 처리함으로써 3차원적인 크기나 위치 또는 방향 등을 측정할 수 있는 장치이다[3].

그러나 3차원 측정기는 시스템이 복잡하기 때문에 유지, 보수를 위한 노력이 필요하고 정상적으로 활용하기까지에는 일정한 시간과 관련 분야의 전문지식이 필요하다. 또 온도나 진동 등에 민감하기 때문에 주변 환경을 잘 관리해야 하는 등의 어려움이 있다 이에 반해, 3차원 스캐너는 CMM 측정기의 단점들을 보완한 편리한 사용방법과 빠른 측정 속도로 인해 기존의 산업 분야들에서 대체 솔루션으로 급부상하고 있다[4][5].

따라서 본 논문에서는 종래의 3차원 스캐너의 최적 초점 위치에 측정 대상물을 위치시키기 어렵고, 측정 대상물이 초점위치에서 너무 멀거나 가까울 경우, 대상물을 전진 혹은 후진시키면서 측정해야 하며, 사용자가 원하는 부분만을 측정하기 어렵다. 이를, 쉽게 사용할 수 있는 저가의 장비가 없는 문제들을 해결하기 위해, 빛을 조사하여 해당 대상물에 대한 입체정보를 점 데이터로 형상화하고, 조사하는 광원을 이동시킬 수 있으며, 대상물의 중심과 광원의 중심을 쉽게 맞출 수 있는 한편, 제조비용이 저렴한 광학 3D 스캐너를 설계하였다.

이를 위해, 대상물이 상부에 안착되고, 대상물을 좌우 회전시키는 턴테이블과 대상물에 광원을 조사하는 센서 모듈을 구성하였다. 또한, 센서 모듈에 의해 광원이 조사된 대상물을 촬영하는 CCD 카메라를 구비하는 측정부를 설계하였다. 측정부에서 측정된 대상물의 영상 데이터를 전달받아 점 데이터로 형상화하는 제어부를 포함하여 구성하였다. 최종적으로, 측정부는 센서 모듈에서 조사되는 광원을 이동시키는 것을 특징으로 하며, 센서 모듈은 조사되는 광원의 범위조절이 가능한 것을 특징으로 하는 광학 3D 스캐너를 설계하였다.

Ⅱ. 관련 연구

3차원 스캐너는 카메라와 매우 유사하다. 카메라처럼 원뿔 형태의 시야(Field of view)를 가지고 있고, 카메라가 피사체의 표면정보만 얻는 것처럼, 3차원 스캐너도 주로 물체의 표면정보만 취득한다. 그러나, 카메라가 물체 표면에 있는 2차원 정보(x, y)에 색상 정보만 취득하지만, 3차원 스캐너는 물체의 깊이 정보까지도 취득한다. 3차원 스캐너의 목적은 물체의 표면으로부터 기하정보(주로 X, Y, Z)가 샘플링 된 점군(Point Cloud)을 형성하는 것이다.

3차원 스캐닝 장비에는 다양한 기술들이 사용된다. 각각의 기술들은 비용이나, 스캐닝 대상 별로 다양한 장단점을 가지고 있다. 예를 들면 접촉식이 아닌 광학식(Optical)인 경우, 반짝이는 물체나 반사가 심하거나 투명한 유리 같은 물체에는 취약한 특성이 있다. 물론 이 경우에도 피사체의 표면에 매우 얇은 특수한 파우더를 덮는 방법 등을 활용해 스캐너가 좀 더 안정적으로 광 정보를 인식하게 만들 수 있다[6][7].

접촉식 3차원 스캐너는 탐촉자로 불리는 프루브를 측정하고 하는 물체의 직접 닿게 해서 측정을 하는 방식이다. CMM(Coordinate Measuring Machine)이 대표적인 방식이며, 대부분의 제조업에 오래 전부터 이 방식이 활용되어 왔고 측정점의 정확도가 우수한 편이다. 그러나 대상물의의 표면에 접촉을 해야 하므로, 물체에 변형이나 손상을 줄 수 있다는 단점이 있다. 또 다른 CMM의 단점은 다른 스캐닝 방식에 비해 측정 속도가 느리다는 것이다. 고성능 CMM조차도 수백 hertz(초당 측정점수) 에 불가하다. 이에 반해, 비접촉식 스캐너인 레이저 스캐너의 경우 10~500kHz에 이르며, 백색광 방식의 경우 3MHz에 이르는 제품까지 개발되고 있다[8].

TOF 방식 스캐너의 핵심기술은 레인지 파인더(Range Finder or Laser Range Finder)라고 불리는 빛을 물체 표면에 조사하여, 그 빛이 돌아오는 시간을 측정해서, 물체와 측정원점 사이의 거리를 구하는 기술을 바탕으로 하고 있다. 주로 레이저가 이용되는데, 빛의 활공시간인 시간이 측정되면 간단한 공식을 이용하여 거리를 구할 수 있다. TOF 방식의 정확도는 시간을 얼마나 정확하게 측정할 수 있는가에 좌우되는데, 현재 기술로는 약 3.3ps(1조분의 1초)의 측정이 가능하므로, 이 방식은 약 1mm 단위까지가 측정의 한계라고 볼 수 있다. 따라서 토목 측정이나, 건물 등 대형물 측정에 많이 활용된다[9].

광 삼각법 3차원 레이저 스캐너도 능동형 스캐너로 분류되며, TOF방식의 스캐너처럼 레이저를 이용한다. 레이저가 얼마나 멀리 있는 물체에 부딪혔는가에 따라 레이저를 수신하는 CCD 카메라 소자에는 레이저가 다른 위치에 보여지게 된다. 카메라와 레이저 발신자 사이의 거리, 각도는 고정되어 이미 알고 있으므로, 카메라 화각 내에서 수신 광선이 CCD 소자의 상대적인 위치에 따라 깊이의 차이를 구할 수 있다. 이를 삼각법이라고 한다. 대부분의 경우는 단순히 하나의 레이저 점을 조사 하는 게 아니라 스캐닝 속도를 높이기 위해 라인타입의 레이저가 주로 이용된다[10][11].

핸드헬드 스캐너는 3차원 이미지를 얻기 위해, 앞에서 언급된 광 삼각법을 주로 이용한다. 점 또는 선 타입의 레이저를 피사체에 투사하는 레이저 발송자와 반사된 빛을 받는 수신 장치(주로 CCD)와 함께, 내부 좌표계를 기준좌표계와 연결하기 위한 시스템으로 구성되어 있다. 기준좌표와 연결하기 위한 시스템은 정밀한 인코더가 부착된 소위 이동형 CMM이라고 불리는 접촉식 로봇 팔과 유사한 장치의 끝 단에 스캐너가 직접 붙여서 구성되기도 하고, 기준 좌표계를 만들기 위한 마크를 피사체 표면에 붙여서 해결하기도 한다.

백색광 방식 스캐너는 특정 패턴을 물체에 투영하고 그 패턴의 변형 형태를 파악해 3차원 정보를 얻어낸다. 여기에 사용되는 패턴은 여러 가지가 있는데 1차원 패턴 방식은 선 형태의 패턴을 LCD 프로젝트나 움직이는 레이저를 이용해 물체에 프로젝션 시킨다. 카메라는 프로젝트로부터 적당한 거리(대부분 피사체에 크기에 따라 가변적임)를 두고 위치하는데, 패턴에서 라인을 인식하고, 그 라인을 구성하는 모든 화소의 깊이 값은 광 삼각법을 이용해 구한다. 1차원 패턴 방식은 하나의 라인 패턴을 물체를 죽 훑어 내는 방식인데 반해 2차원 패턴 방식은 그리드(Grid)또는 스트라이프 무늬의 패턴이 이용된다[12].

변조광 방식 3차원 스캐너는 물체 표면에 지속적으로 주파수가 다른 빛을 쏘고 수광부에서 이 빛을 받을 때, 주파수의 차이를 검출해, 거리 값을 구해내는 방식으로 작동한다. 이 방식은 스캐너가 발송하는 레이저 소스 외에 주파수가 다른 빛의 배제가 가능해 간섭에 의한 노이즈를 감쇄시킬 수가 있다.

Ⅲ. 3D 스캐너 설계

본 논문에서는 프로세서가 내장된 시스템을 구성하는 하드웨어 회로의 최적화된 확장성 있는 연결 구조를 설계하였다.

또한, 그레이 코드방식과 위상-쉬프트 알고리즘을 적용하여 외부 빛의 변화에도 안정적이며 높은 정밀도를 구현하도록 3D 스캐너를 설계하였다. 또한, 서브 픽셀 정확도 기법을 적용하여 측정 정밀도를 더욱 향상시킨 고성능, 저가격의 광학용 3D 스캐너를 설계하였다.

위상-쉬프트 알고리즘 방식은 위상을 이동시켜 얻어진 강도를 아크탄젠트 시킴으로써 -π에서 π범위의 접혀진 위상을 얻을 수 있으며, 접혀진 위상을 다시 위상 펼침 알고리즘으로 불연속을 제거할 수 있기 때문에 3차원 이미지 형상복원에 널리 사용된다. 결국, 위상 차이가 발생하는 3개의 패턴을 대상물에 투사하여 반사영상을 CCD 카메라로 획득하고, 카메라로 획득된 영상에 대한 위상 분석을 수행하며, 불연속 위상을 연속적인 위상분포로 변환시킨 후, 연속적인 위상분포로 측정대상의 높이를 계산하는 절차를 수행한다.

또한, 편리한 사용자 인터페이스를 설계하기 위해, 원하는 부분만 측정할 수 있는 ROI(Region of Interest) 선택기능을 추가하여 불필요한 배경을 제거하며 계산시간도 단축할 수 있는 기능을 추가하였다. 즉, 중심 십자선 마크를 사용하여 물체와 투사광의 중심을 쉽게 일치할 수 있게 하였다.

본 논문에서는 서브 픽셀 정확도 기술을 적용하여 측정 정밀도를 향상시켰다. 서브 픽셀 정확도 기술은 저해상도 이미지 4장을 이용해서 고해상도를 만드는 기술로 4장의 이미지가 기준점을 두고 다른 위치에 있는 경우에 쉽게 생각할 수 있다. 즉, 단순히 기준점과의 차이만큼을 새로운 간격으로 해서 4개의 이미지에서 값을 뽑아 하나의 고해상도 이미지를 제작할 수 있다. 이와 같은 서브 픽셀 정확도 기술을 적용하여 3D 스캐너를 설계하였다. 논문에서 설계한 스캐너의 구성은 대상물이 상부에 안착되고, 대상물을 좌우 회전시키는 턴테이블과 대상물에 광원을 조사하는 센서 모듈과, 센서 모듈에 의해 광원이 조사된 대상물을 촬영하는 CCD 카메라를 구비하는 측정부와 측정부에서 측정된 대상물의 영상 데이터를 전달받아 점 데이터로 형상화하는 제어부로 구성하였다. 측정부는 센서 모듈에서 조사되는 광원을 이동시키는 것을 특징으로 하며, 센서 모듈은 조사되는 광원의 범위 조절이 가능한 것을 특징으로 한다. 또한, 센서 모듈은 조사되는 광원의 중심을 표시하는 중심선 마크를 광원과 함께 조사하는 특징을 갖고 있다.

턴테이블은 측정부에서 대상물의 일측 부분 측정을 완료하면 제어부에 의해 회전되어 일측 부분의 인접한 부분을 측정할 수 있게 된다.

측정부는 센서 모듈에서 조사되는 광원을 이동시키는 것을 특징으로 하며, 측정부를 지지하는 지지 프레임의 중심을 축으로 측정부 자체가 회전됨으로써, 센서 모듈에서 조사되는 광원을 이동시켜 대상물과 광원의 중심을 일치시킬 수 있는 효과를 갖게된다. 또한, 측정부는 광원을 이동시키기 위해 제어부에 의해 제어됨으로써, 정밀하게 회전가능하고, 센서 모듈이 회전될 때에도 마찬가지로 제어부에 의해 정밀하게 제어된다.

센서 모듈은 조사되는 광원의 범위 조절이 가능한 것을 특징으로 하는데, 이는 사용자가 대상물의 일부분, 예를 들어 돼지의 코 부분만을 모델링화하고자 하면 돼지의 코 부분만 광원을 비출 수 있도록 광원의 범위를 조절할 수 있는 것을 특징으로 하고, 광원의 범위를 조절함으로써, 사용자는 선택적으로 대상물의 일부분 즉, ROI를 선택하여 모델링화 할 수 있다. 센서 모듈에서 조사되는 광원은 LED 빔 프로젝터를 사용하되, 그레이 스케일을 적용하였고, 그레이 스케일은 흰색에서 검정색 사이의 회색에 대한 점진적인 단계 범위로 명도 차의 척도로서, 10단계의 밝기로 되어 있으며, 밝기의 단계를 제어부에서 설정이 가능하도록 설계하였다.

제어부는 영상 데이터를 전달받아 점 데이터로 형상화하여 대상물의 x, y, z 좌료를 확인함으로써, 대상물을 모델링화 할 수 있게 된다.

본 논문에서 설계한 3D 스캐너의 동작 절차는 크게 4단계로 구성하였다. 1단계는 패턴 발생 단계로, 위상 차이가 나는 3개의 패턴을 대상물에 투사하여 반사 영상을 CCD 카메라로 획득한다. 2단계는 위상 래핑 단계로, 카메라로 획득된 영상에 대한 위상 분석을 수행한다. 3단계는 위상 래핑 단계로, 불연속 위상을 연속적인 위상 분포로 변화시킨다. 4단계는 교정 단계로, 연속적인 위상 분포로 측정 대상의 높이를 계산한다.

최종적으로, 종래의 3D 스캐너를 이용한 측정 시스템의 초점 위치 설정 방식의 다른 실시 예는 렌즈와 카메라로 구성되는 영상획득부, 측정 대상물 표면에 패턴광을 영사하는 패턴광 영사부 및 측정대상물 표면에 점광원을 조사하는 점광원 발생기를 포함한다. 이와 같은 3차원 스캐너의 경우, 영상획득부의 양측에 별도의 점광원 발생기를 각각 설치하여 각각 점광을 발생하도록 하고, 측정 대상물을 전진 혹은 후진시키면서 두 개의 점광원이 겹쳐지는 위치를 최적 위치로 설정한다. 즉, 측정 대상물이 초점위치에서 너무 먼 거리에 있을 경우와, 측정 대상물이 초점위치에서 너무 가까운 거리에 있을 경우 두 개의 점광이 겹쳐지지 않는다. 이러한 경우, 측정 대상물을 전진 혹은 후진시키면 측정 대상물에 조사된 두 개의 점광원 사이의 거리가 변화하게 되므로, 이를 참조하여 측정 대상물을 이동시키면 두 개의 점광이 겹쳐져 하나의 점광으로 나타나므로, 이 위치에 측정 대상물을 위치시키면 선명한 영상을 획득할 수 있다. 이렇게 두 개의 점광원이 구비된 3차원 스캐너는 사용자들에게 최적의 위치를 쉽게 찾을 수 있도록 편리함을 제공하고 있지만, 별도의 점광원 2개를 배치시켜야 하기 때문에 장치의 부피가 커지는 것은 물론 추가적인 비용의 지출이 불가피하다는 문제점이 발생한다.

따라서 기존 기술에 따른 문제점을 해결하기 위해, 대상물이 상부에 안착되고, 대상물을 좌우 회전시키는 턴테이블과 대상물에 광원을 조사하는 센서 모듈을 구성하였다. 또한, 센서 모듈에 의해 광원이 조사된 대상물을 촬영하는 CCD 카메라를 구비하는 측정부를 설계하였다. 측정부에서 측정된 대상물의 영상 데이터를 전달받아 점 데이터로 형상화하는 제어부를 포함하여 구성하였다. 최종적으로, 측정부는 센서 모듈에서 조사되는 광원을 이동시키는 것을 특징으로 하며, 센서 모듈은 조사되는 광원의 범위조절이 가능한 것을 특징으로 하는 광학 3D 스캐너를 설계하였다.

시뮬레이션 실험은 기존 제품과의 비교, 분석으로 수행하였다. 비교 항목은 스캔 및 출력 시간, 교정, 사용용이성으로 선정하였다. 스캔 및 출력 시간은 5회 실시하여 평균 시간을 측정하였으며, 교정과 사용용이성은 임의의 사용자 10명을 대상으로 정성적 평가를 측정하였다. 또한, 비교 분석 실험에 대한 정확한 차이를 추출하기 위해 동일 거리에서의 캡처 범위, 해상도, 정확도를 측정하였다. 표 1과 같이 기존 제품에 비해 캡처 범위 및 해상도가 다소 떨어졌다. 이는 스캔 및 출력 시간을 단축시킴으로써 발생한 결과이다. 그러나 정확도는 기존 제품에 비해 향상된 것으로 측정되었다.

Ⅳ. 결 론

3D 스캐너의 고도화로 개인의 취향이나 욕구를 반영한 제품 생산이 가능해지면서 기존 대량생산 방식과 다른 맞춤형 생산이 증가할 전망이다. 또한, 인터넷 웹사이트를 통해 다른 사람이 디자인한 설계 데이터를 공유하거나 전자상거래를 통해 구매하여 3D 스캐너를 통해 직접 생산할 수 있을 것으로 전망된다. 기술적으로도, 비교적 더 쉽게 휴대할 수 있고 상대적으로 낮은 가격의 3D 스캐너는 시장 적용에 큰 영향을 주는 요소이다. 스캐너의 이러한 유형의 잠재력을 깨닫게 됨으로써, 수많은 회사들은 3D 스캐너 개발 기술을 기반으로 기술적 발전이 기대되고 있다.

따라서, 본 논문에서는 프로세서가 내장된 시스템을 구성하는 하드웨어 회로의 최적화된 확장성 있는 연결 구조를 설계하고, 그레이 코드방식과 위상-쉬프트 알고리즘을 적용하여 외부 빛의 변화에도 안정적이며 높은 정밀도를 구현하도록 3D 스캐너를 설계하였다. 또한, 서브 픽셀 정확도 기법을 적용하여 측정 정밀도를 더욱 향상시킨 고성능, 저가격의 광학용 3D 스캐너를 설계하였다. 성능평가를 위한 시뮬레이션에서 기존 제품에 비해 스캔 범위는 다소 줄었으나, 해상도와 스캔의 정확도는 향상된 결과를 나타냈다.

References

- J. H. Jeong, and W. S. Chung, "Systematically approaching of 3D scanning system for laser machining", KSMTE Annual Autumn Conference, 15, p161-162, Oct), (2015.

- KISTI, "Recent Trends in 3D Laser Scanner Technology", GTB(Global Trend Briefing), (2007).

- L. Shu, T. Hua, Y. Wang, and Q. Li, "In-shoe plantar pressure measurement and analysis system based on fabric pressure sensing array", IEEE Transactions on Information Technology in Biomedicine, 14(3), p767-775, May), (2010.

- Y. K. Yim, "Trend of 3D space scanner technology for mobile", Weekly Technology Trends, IITP ICT Planning Series, 1677, p15-25, Dec), (2014.

- KEPC, "3D Scanner Market Trend", Engineering Plant Technology Center, Nov., (2013).

- K. H. Shin, "Small desk top 3D scanner", Journal of Korean Society CAD/CAM, 13(3), p5-8, Sep), (2007.

- MIT Technology Review, Copy Protection for 3-D Printing Aims to Prevent a Piracy Plague, Aug), (2013.

- A. Rosenfeld, and E. Johnston, "Angle detection in digital curves", IEEE Transaction of Inner Konus Crown Using Three Dimensional Computer Graphics, 38(4), Sep), (2000.

-

P. J. Besl, and N. D. McKay, "A method for registration of 3-D shapes", IEEE Trans. PAMI, 14(2), p239-256, Feb), (1992.

[https://doi.org/10.1109/34.121791]

-

Rana, NK, "Application of Force Sensing Resistor (FSR) in design of pressure scanning system for plantar pressure measurement", 2nd International Conference on Computer and Electrical Engineering, p678-685, Dec), (2009.

[https://doi.org/10.1109/iccee.2009.234]

- S. H. Bae, K. H. Jung, D. H. Lee, and Y. K. Joo, "Automated Position Calibration of 3D Range Finder Using Spherical Object", Journal of the Korean Society of Precision Engineering, 18(5), p9-12, Sep), (2001.

- C. C. Chang, "A customized adaptive multi-airbag foot pressure redistribution insole design", International Conference on Systems, Man and Cybernetics’ Montreal, p2945-2950, Jan), (2007.