거리센서 기반의 컨베이어 객체 형상 추론 시스템

초록

3D 계측은 물체의 3차원 공간에서의 기하학적 구조를 측정하는 기법으로 정밀도, 이동성, 안전성에 대한 현장 환경의 요구에 따라 적절한 측정이 필요하다. 이러한 상황에서 가장 일반적으로 사용되는 것이 3D 스캐너이다. 반면에 본 연구에서는 트럭이나 창고와 같은 특정 공간에서 최적화된 적재 공정을 수행하는 자동화된 물류 흐름 라인을 위한 레이저 기반 거리 계측 시스템을 제안한다. 본 연구에서 제안한 시스템의 효과를 평가하기 위해 컨베이어 벨트에 설치된 센서 시스템을 활용하여 다양한 실험을 진행하였고, 실제 물류 상자를 이송시켜 다양한 종류의 데이터를 획득하였다. 높은 성능과 객관성을 충족하기 위해 여러 유형의 물류 상자를 토대로 실험을 진행하였고 예측 오차가 1cm 미만임을 확인하였다. 본 연구에서 제안된 시스템은 실용성과 비용 관점에서 기존 3D 스캐너의 단점을 개선할 수 있다는 가능성을 보여주었다.

Abstract

3D metrology is a technique measuring the object’s geometry in 3-dimensional space, which requires proper measurements according to the field’s requirement of precision, mobility, and safety. In that manner, 3D scanners are most commonly used for this purpose. On the other hand, in this paper, a laser-based distance-measuring system for automated logistic flow lines performing optimized loading in specific spaces such as a truck or warehouse. To evaluate the effectiveness of the system, several experiments are conducted with the sensor system which was installed on the conveyor belt, and various types of data were acquired through the transporting of actual logistics boxes. Several types of logistics boxes were made to attain robust performance and objectivity, and it is identified that the error of prediction with the proposed method is less than 1cm. The proposed idea in this research is promising in enhancing the shortcomings of existing 3D scanners from the view-point view point of practicality and cost perspective.

Keywords:

3d metrology, measuring system, distance sensor, linear spline regressionⅠ. 서 론

최근 코로나로 인한 언택트 시대에 접어들면서 물류 배송에 대한 수요가 증가함에 따라 자동화(Automated)된, 그리고 능동적(Active)인 형태의 물류 처리가 점차 중요해지고 있다[1]. 능동적 물류처리를 위한 물류의 자동화 과정은 필수적이며 특히, 계측(Metrology) 자동화는 물류의 검사, 적재, 보관, 하역, 포장 등을 최적으로 수행하기 위해 중요성이 증가하고 있다. 최근 국내의 대표적인 대형물류업체들은 가까운 시일내로 인공지능과 빅데이터를 접목한 최첨단 물류 터미널을 신설하고 있다[2]. 이에 따라 물류 터미널내의 자동화는 물류 자동화 레벨에서의 필수요소가 될 것으로 예상되고, 물류 계측의 중요성 또한 증가할 것으로 여겨진다. 물류 계측이란 물류 품질 관리를 위한 상자의 불량 검사, 물류의 적재 최적화를 위한 물류 상자의 크기 계측 등 다양한 목적으로 수행될 수 있다. 본 연구는 물류의 적재 최적화를 위한 3차원 물체 형태를 갖는 물류 계측을 수행한다. 전통적으로 물체의 3차원 계측은 측정하고자 하는 대상에 직접 측정기를 이용하여, 수작업으로 이루어지지만 움직이지 않는 물체에 대해서만 가능한 방법으로써 컨베이어 벨트를 이용한 물류 흐름 라인 환경에서는 부적합하다[3].

따라서 물류 흐름 라인에서 이송되는 물류 상자의 신뢰성 있는 계측을 위한 기술이 요구된다. 대표적인 3차원 물체 계측을 위한 장치로 3D 스캐너가 활용되나 정밀한 계측이 가능한 대신 많은 비용이 요구되어 다량의 물류를 반복적으로 처리하기 위한 환경에 적용하는데 한계가 있다[4].

따라서 최근 들어, 물류 흐름 라인에 계측센서를 설치하여 이송되는 물류 상자를 스캔 하는 방법이 점차 선호되고 있다. 계측센서로써 거리를 직접 측정하기 위해 레이저, 초음파, 라이다센서 등이 일반적으로 활용될 수 있고, 간접적인 측정을 위해 이미지 센서가 별도로 활용될 수 있다.

본 연구에서는 이미지 센서의 대표적 애로사항인 수집된 객체 영상에 대해 별도의 이미지 전처리 및 초점거리와 영상 픽셀을 고려하여 기준 거리를 초기 설정해줘야 하는 어려움을 고려하여 제외하였다[5]. 따라서 직접 거리 측정을 위해 거리 센서로 활용할 수 있는 레이저, 초음파, 라이다 센서를 활용하여 연구를 수행하였다. 또한, 계측 성능은 센서가 정밀할수록 정확도가 증가하기 때문에 정밀 계측보다는 센서에 의해 결정되는 허용 오차 내에서의 균일한 성능 지표로 대변되는 계측 편차를 줄이는 것을 목표로 진행하였다.

3차원 객체 측정을 위한 방법으로는 시각 센서, 레이저 스캐너, 적외선 센서, 레이저 센서 등과 같이 센서를 활용한 직접 측정 방식이 일반적이다. 그 중, 적외선 센서는 직진성이 좋아 가까운 거리에 있는 대상에 대한 거리 측정이 매우 용이하다. 일정 속도로 컨베이어 벨트를 지나가는 직육면체의 대상의 부피를 측정하기 위해 적외선 거리 센서를 활용한 연구가 기존에 수행되었으며 그 효용성을 검증하였다[6]. 하지만 양쪽에서 적외선 센서를 통해 취득한 거리의 차이를 통해 박스의 종횡 길이를 구하는 방법이었기에 객체가 기울어서 들어오는 경우에는 측정이 불가능하다는 한계점을 갖고 있다.

객체의 3차원 데이터를 취득하기 위하여 시각 센서 기반 카메라도 주로 활용되는데, 이사현 외[7]은 구조물의 3차원 변위를 측정하기 위해 RGB-D 카메라를 활용하였다. 하지만 실험에서 RGB-D 카메라를 통해 측정한 변위 정보의 정량적 분석을 위해 설치한 레이저 변위계에 비해 노이즈 레벨이 큰 경향을 보인다는 한계점이 존재하였다. 본 연구에서도 역시 대상으로 하는 물류 상자 계측을 위한 소포우편물 부피계측 시스템에 대한 연구도 기존에 수행되었는데, 정윤수 외[3]는 스테레오 영상 캡쳐장치를 통해 우편물의 부피를 계측하는 방법을 제안하였다. 하지만 스테레오 시각 장치의 경우 하드웨어에 대한 기본적인 단가 자체가 높으며 두 개의 영상을 정합하는 데 필요한 데이터 처리 비용이 크다. 또한, 분석의 대상이 되는 영상 데이터를 얻기 위해 동영상으로부터 특정 시점의 영상을 반복적으로 분할 및 추출하는 노력이 필요하다.

독립 센서 모듈을 활용하는 것이 아닌 레이저 스캐너와 같은 상용 장치는 다른 방법들에 비해 단시간에 대량의 데이터들을 처리할 수 있다는 장점이 있어, 주로 포장 및 물류 실제 현장에서 3차원 계측을 위해 Gocator 3D 스마트 센서를 활용한 연구와 레이저 스캐너를 활용하여 이송중인 우드칩의 부피를 측정한 연구등이 수행되었다. 두 연구 모두 높은 해상도와 정확도를 보이지만 레이저 스캐너는 하드웨어 자체 단가가 높다는 단점이 존재하며 이는 다품종 대량생산 및 물류 체제에서는 과다한 비용을 야기한다는 점에서 그 실용적인 한계가 보여진다[8][9].

이에, 레이저 스캐너의 단점을 극복하기 위하여 저렴한 비용으로 높은 계측 성능을 보여주는 객체 측정 방법이 제안되었다. Chun 외(2005)는 3차원 정보 추출 계측기를 구현하기 위해 저가의 USB 카메라와 Cross Line Laser 센서를 이용하여 물체의 3차원 형상 정보를 추출하는 시스템을 구축하였다. 이는 높은 정확도를 보였지만 움직이는 대상에 대한 계측이 어렵다는 단점을 갖고 있다[10]. 움직이는 대상에 대한 객체측정을 위해 Woodworth(1997)는 박스의 종횡길이 측정을 위해 양쪽에 2개의 레이저 레인지 파인더를 사용한다[11]. 해당 연구는 본 연구에서 제시하는 방식과 전개가 유사하지만 종횡길이 측정을 위해 두 개의 센서를 활용한다는 차이점을 갖고 있다.

본 연구에서는 실제 물류 환경에서 발생할 수 있는 시나리오를 바탕으로 단일센서를 활용하여 물류 상자 계측을 위한 알고리즘 및 실험 방법을 제안한다. 본 논문의 구성은 다음과 같다. 2장에서는 물류 계측 자동화 가능성을 검증하기 위하여 실제로 구축한 컨베이어 벨트, 물류 상자, 센서 기반 데이터 수집 시스템에 대해 설명하고, 3장에서는 3D 물체 계측을 위한 알고리즘을 소개한다. 4장은 실험 설계 및 수행 결과를 소개하고, 5장에서 결론 및 향후 연구방향을 제시한다.

Ⅱ. 실험 환경 구축

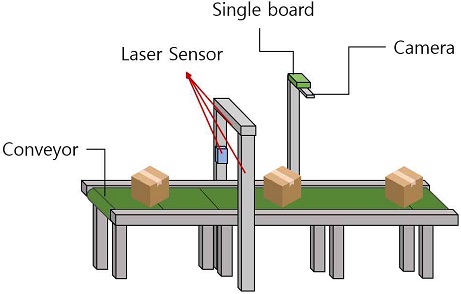

물류 계측 자동화의 가능성 검증을 위해 실제 택배 물류 상자를 이송할 수 있는 컨베이어 벨트에 센서 기반 데이터 수집 시스템을 구축하여 최대한 현실적인 환경을 모사하였다. 그림 1은 본 실험을 수행하여 데이터를 수집하고, 분석하여 결과를 산출하기 위한 구축 장치의 모습을 나타내고 있다.

컨베이어 벨트에 알루미늄 프레임을 설치하여 이송되는 상자의 측면을 스캔할 수 있는 레이저 센서를 프레임의 상단과 좌우측에 설치하였다. 본 연구에서 제시하는 알고리즘은 한 개의 센서로 계측이 가능하지만 다양한 조건의 실험을 위해 양측에 설치하였다. 또 다른 프레임에는 물류 상자의 영상획득을 위한 카메라와 데이터 수집 및 처리를 위한 마이크로 보드를 설치하였다.

컨베이어 벨트위에서 이송되는 물류 상자의 계측을 위해 다양한 거리센서를 활용하여 사전테스트를 진행하였다. 사전테스트를 위해 초음파센서, 적외선 센서, 레이저 센서를 사용하였으며 모두 아두이노(Arduino)와 호환이 가능한 2만원 이하의 저가형 센서로 구성하였다. 각 센서별 스펙은 표 1과 같다.

3개의 센서 모두 계측될 물류 상자와 센서 설치를 위한 프레임사이의 거리를 고려하여 선정하였고, 각 센서 별로 최소, 최대 측정거리는 최소 10cm에서 최대 650cm의 범위에서 가능하고, 해상도는 0.1mm 혹은 1mm 수준으로써 물류 상자의 계측에는 적합한 수준이다.

센서 테스트는 10cm ~ 60cm의 범위에서 10cm 간격으로 물체를 두고, 거리를 측정하여 성능을 비교하였다. 표 2는 각 거리 별로 물체까지의 거리를 측정한 결과로 거리 당 3회씩 측정하여 평균과 표준편차를 보여준다. 초음파 센서는 최소 측정거리가 24cm기 때문에 10cm의 경우에는 평균 142.2cm로 비정상적인 측정이 이루어졌다. 나머지 거리에 대해서는 평균적으로 4cm 내외의 오차로 측정이 되었으나 30cm와 40cm의 경우 표준편차가 상대적으로 높게 나타났다.

적외선 센서는 10cm ~ 30cm 에서는 상대적으로 측정 정확도가 높지만 거리가 멀수록 측정 오차가 커지는 것을 보여준다. 레이저 센서는 거리가 멀어질수록 오차가 증가하는 경향은 있지만 표준편차가 모두 1이하로 비교적 신뢰성 있는 계측이 되고, 30cm 이내에서는 정확한 측정이 가능하여 본 연구에서는 레이저 센서를 선택하였다. 또한, 컨베이어 벨트 시스템 설계 시, 물류 상자의 위치와 센서 간의 거리를 30cm 이내로 구성을 하여 보다 신뢰성 있는 계측 시스템을 구축하였다.

센서 테스트는 10cm ~ 60cm의 범위에서 10cm 간격으로 물체를 두고, 거리를 측정하여 성능을 비교하였다. 표 2는 각 거리 별로 물체까지의 거리를 측정한 결과로 거리 당 3회씩 측정하여 평균과 표준편차를 보여준다. 초음파 센서는 최소 측정거리가 24cm기 때문에 10cm의 경우에는 평균 142.2cm로 비정상적인 측정이 이루어졌다. 나머지 거리에 대해서는 평균적으로 4cm 내외의 오차로 측정이 되었으나 30cm와 40cm의 경우 표준편차가 상대적으로 높게 나타났다. 적외선 센서는 10cm ~ 30cm 에서는 상대적으로 측정 정확도가 높지만 거리가 멀수록 측정 오차가 커지는 것을 보여준다. 레이저 센서는 거리가 멀어질수록 오차가 증가하는 경향은 있지만 표준편차가 모두 1이하로 비교적 신뢰성 있는 계측이 되고, 30cm 이내에서는 정확한 측정이 가능하여 본 연구에서는 레이저 센서를 선택하였다. 또한, 컨베이어 벨트 시스템 설계 시, 물류 상자의 위치와 센서 간의 거리를 30cm 이내로 구성을 하여 보다 신뢰성 있는 계측 시스템을 구축하였다.

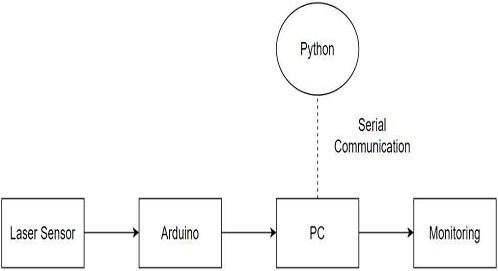

컨베이어 벨트 계측 시스템은 센서로부터 측정된 데이터를 수집하고, 처리하여 물류 상자의 크기를 정확하게 측정하기 위한 장치로써 그림 2와 같은 통신 흐름을 통해 구성하였다. 라즈베리파이와 같은 파이썬 개발이 가능한 PC를 활용하여 레이저 센서가 연결된 아두이노를 통해 데이터를 전송 받고, 이를 활용하여 계측을 수행하고, 계측 결과를 모니터링 한다.

Ⅲ. 물류 상자 크기 측정 알고리즘

컨베이어 벨트위의 물류 상자 계측을 위해 설치된 센서 및 데이터 수집 장치로부터 획득한 데이터를 활용하여 상자의 크기를 측정하였다. 본 연구에서는 상자의 크기(가로, 세로, 높이) 측정을 위하여 컨베이어 벨트의 상부와 좌우 측부에 센서를 설치하였으나 상자의 높이는 제외하고 가로, 세로 크기 측정을 우선적으로 고려하였다. 높이의 측정은 상부 센서를 활용하여 거리 측정을 통해 쉽게 얻어질 수 있기 때문에 이론적으로 센서의 성능에 따라 계측성능이 좌우된다. 또한, 상자의 놓여진 위치와 상관없이 높이는 일정하기 때문에 놓여진 위치가 달라지는 경우에도 가로, 세로의 길이를 보다 신뢰성 있게 계측하기 위한 것에 초점을 맞추어 알고리즘을 개발하였다.

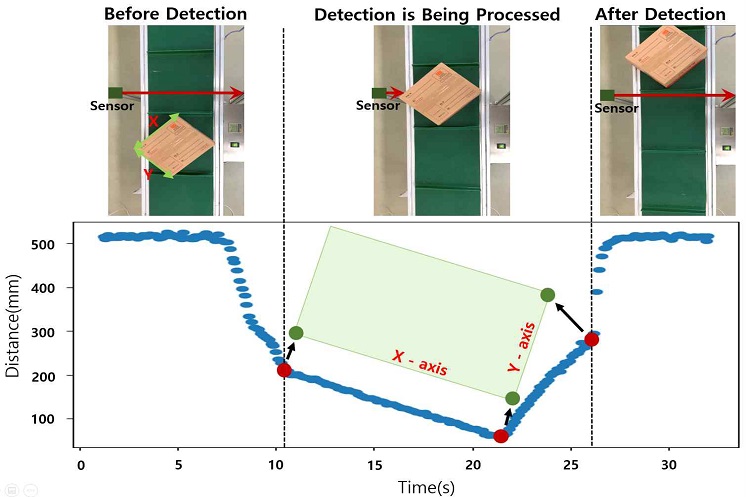

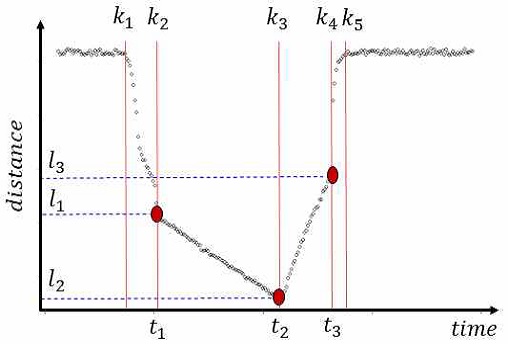

알고리즘은 컨베이어 벨트위에서 이송중인 물류 상자를 스캔하는 측면 센서가 수집한 신호 데이터를 활용하여 개발되었다. 그림 3은 물류 상자가 이송되는 동안에 수집되는 신호의 형태를 나타낸다. 상단의 사진처럼 물류 상자 이송에 따라 하단의 센서 신호가 출력되고, 센서가 처음으로 상자를 만나는 면을 가로, 두 번째로 만나는 면을 세로로 정의한다. 따라서 물류 상자 탐지 중에 발생되는 신호 출력은 물류 상자의 가로, 세로를 나타내고, 원으로 표시한 세 개의 변곡점을 탐지하여 물류 상자의 계측을 수행한다. 또한, 이 세 개의 점은 자동으로 탐지해야 다양한 크기 및 위치에 따른 물류 상자의 가로, 세로 계측이 가능하다.

변곡점 탐지는 물류 상자 계측에 중요한 단계로써 데이터에 대해 일정 크기의 윈도우 크기를 정해주고, 윈도우를 이동하며 평균, 분산, 기울기 등의 지표를 활용하여 변곡점을 탐지할 수 있다. 하지만 이러한 방법은 계산 속도는 빠르지만 윈도우 크기 설정에 따라 변곡점 탐지 성능이 달라져서 다양한 데이터에 대한 최적화가 필수적이다.

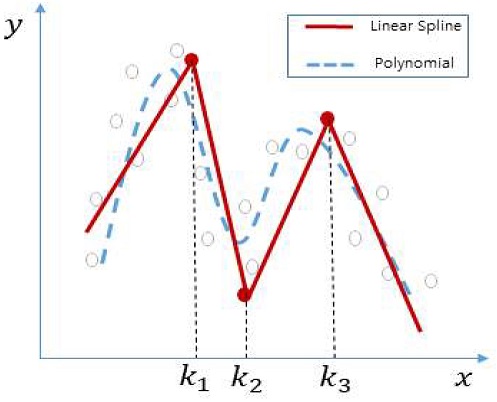

따라서 계산 시간은 소요되더라도 자동으로 최적화하여 원하는 변곡점을 신뢰성 있게 찾을 수 있는 스플라인 회귀분석(Spline regression)을 활용한다. 스플라인 회귀분석은 비모수 회귀분석 기법 중 하나로써 노트(Knot)를 기반으로 구성된 다수의 회귀식으로 데이터를 적합하는 기법이다[12].

특히, 본 연구에서는 센서로부터 수집된 신호가 그림 3과 같이 주로 선형 패턴의 조합으로 구성되기 때문에 선형회귀식을 기반으로 하는 선형 스플라인 회귀분석을 사용한다. 그림 4는 독립변수 x와 종속변수 y에 대한 선형 스플라인 회귀분석의 결과를 나타낸 것으로 분포된 데이터 x,y를 설명하는 다항(Polynomial) 회귀모델과 각 노트 k1, k2, k3 기반의 선형 스플라인 회귀모델간의 차이를 보여준다.

이와 같이 노트 기반의 선형 스플라인 회귀모델을 활용하여 그림 5와 같이 물류 상자 크기 측정을 위한 센서 신호에서 최적의 위치를 찾는다. 최적의 위치는 노트의 개수를 결정하면 분위수(Quantile)를 기반으로 노트를 변경해가며 회귀 모델링 반복을 통해 모델 오차가 최소가 되는 지점을 결정한다.

그림 5의 신호를 살펴보면 표시한 세 개의 변곡점을 포함하여 총 5개의 변곡점으로 구성된다. 따라서 선형 스플라인 회귀분석 수행 시, 노트의 개수를 5개로 설정하고, 탐색된 5개의 노트 k1, k2, k3, k4, k5 중, 가운데 3개를 선택하여 물류 상자의 크기 계측에 활용한다.

3개의 변곡점을 각각 (t1, l1), (t2, l2), (t3, l3)로 정의하면, 식 (1), (2)을 활용하여 물류 상자의 가로와 세로의 길이를 간단히 계산할 수 있다. v는 컨베이어 벨트의 이송속도를 의미한다.

| (1) |

| (2) |

Ⅳ. 실험 설계 및 결과

본 연구에서 제시한 예측 알고리즘을 적용하기 위해 실제 물류 상자를 대상으로 실험을 진행하였다. 물류 상자는 컨베이어 벨트의 크기를 고려하여 우체국 택배 상자의 2-1호[350mm,251mm] 상자를 사용하였고, 추가로, 본 연구에 사용된 레이저 센서는 흰색의 객체에 대해 반응성이 좋은 특성을 갖고 있어 우체국 상자와 동일한 크기의 흰색 상자를 제작하여 성능을 비교하였다[13]. 최대한 현실을 반영한 실험을 위하여 컨베이어 벨트위에 상자가 위치한 조건을 4개로 설정하여 각 조건별로 30회씩 실험을 반복, 센서 신호 데이터를 측정하였다.

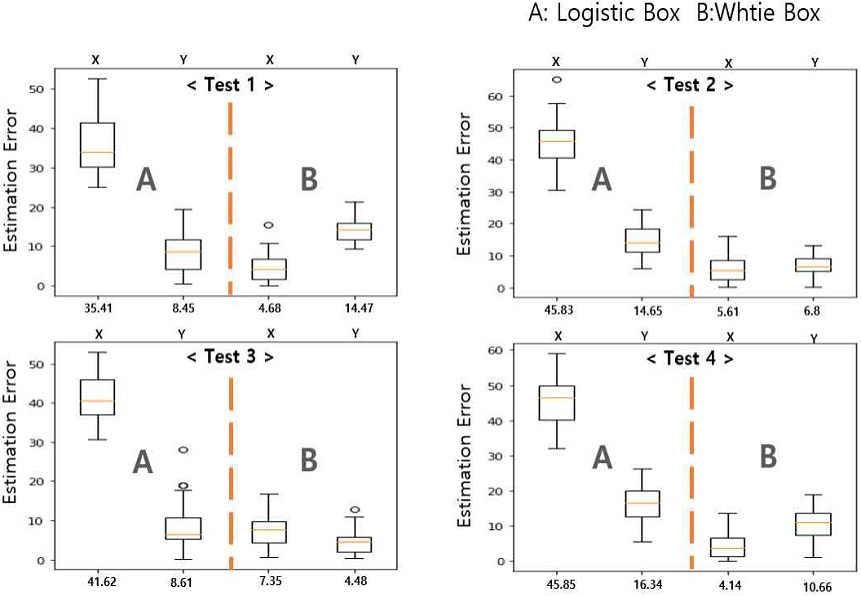

그림 6은 실험 결과의 분포를 박스플롯으로 나타낸 그림으로써 x축의 숫자는 각 30회 반복측정으로 얻어진 계측 오차의 평균(단위: mm)을 나타내고, A는 우체국 상자, B는 흰색 상자를 나타낸다. 4개의 조건에 대해 전반적으로 우체국 상자의 계측 오차가 컸고, 특히, 가로의 계측 오차가 상대적으로 높게 나타났다.

다른 경우에는 중간값이 대부분 10 mm 이내의 계측 오차를 보였다. 흰색 상자의 경우는 조건 1의 세로 계측에서 중간값이 14.47mm로 조금 높게 나온 것을 제외하면 대부분의 경우에서 중간값이 11mm이내의 계측 오차를 보여주었다.

또한, 박스플롯의 형상을 고려하였을 때, 흰색 상자의 경우가 계측 오차의 분산 역시 낮은 경향을 보였다. 이는 흰색 계통의 물체 측정에 반응성이 더 우수한 센서를 실험에 활용했기 때문으로 여겨진다.

표 3은 본 실험에서의 주요 성능 지표인 계측 오차에 대한 표준편차를 보여준다. 계측의 정확도도 중요하지만 계측 편차를 감소시키는 것도 중요한 과제이기 때문에 계측 편차를 상자별, 조건별로 비교한 결과 조건 4를 제외하고, 흰색 상자의 계측오차에 대한 표준편차가 3으로 우체국 상자의 값에 비해 상당이 낮아 계측 신뢰도 또한 우수하다고 볼 수 있다. 또한, 조건 3의 흰색 우체국 상자와 조건 4의 흰색 상자를 제외하고 가로보다 세로의 계측 신뢰도가 높게 나타났다.

실험 결과를 요약컨대, 계측 정확도와 신뢰도 측면에서 흰색 상자가 우수한 것을 알 수 있고, 또한, 레이저 센서 자체의 기본 오차를 고려해보면 우체국 상자는 센서의 거리측정실험을 통해 산출된 자체오차와 계측 오차가 유사한 수준이고, 흰색 상자의 경우, 반복측정 오차에 비해 계측 오차가 상당히 낮다는 것을 알 수 있다. 따라서 표 2에서 제시하는 레이저 센서 계측 오차를 고려하였을 때 본 실험에서 보여준 결과는 의미가 있다.

Ⅴ. 결 론

물체의 정확한 형상 추정을 위해 3D 스캐너를 비롯한 고가의 장비를 활용한 정밀한 계측 방법들이 존재하고 있지만, 실제 물류나 공정 시스템에 활용되기에는 비용적인 측면에서 한계가 있을 수 있다. 본 연구에서는 물류 계측 자동화를 경제적으로 구현하여 성능을 검증하기 위한 아두이노 센서 기반 실험 장치를 설계하고, 실시간으로 Depth 데이터를 수집 및 모델링 과정을 통해 저가센서 기반의 3차원 물류 상자 계측에 대한 가능성을 확인하였다. 본 논문에서 제안한 계측 방법으로써, 선형 스플라인 회귀분석을 통해 탐지한 점들의 거리, 시간 정보와 컨베이어벨트의 속도 정보를 독립변수로 활용하여 박스의 종횡길이(Length(X) & Width(Y))를 도출하였다. 여러 형태의 대상물로 제안하는 알고리즘에 대해 성능 검증을 수행하였으며, 실험 결과 역시, 제안하는 저가센서 데이터와 머신러닝 모델을 기반으로 한 계측이 3D 형상을 추론하는데에 유의미한 수준의 정확도를 보여주고 있다.

보다 신뢰성 있는 결과값을 얻기 위해서 센서값 자체의 반복측정을 통한 민감도 테스트와 여러 환경에서의 성능 검증은 필수적이라고 할 수 있다. 이에, 차후 연구과제는 보다 정밀한 계측을 위해 센서 자체의 강건성과 성능 향상 방법에 대한 연구를 진행하며 또한 실시간으로 다변화하는 실제 물류환경에서의 적용성을 검증하기 위해 다양한 조건에서의 실험을 진행해 볼 것이다.

Acknowledgments

이 성과는 2021년도 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2019R1G1A1004084 / No. 2020R1F1A1074947).

References

- Covid-19 Untact. 956 trillion won in smart logistics this year alone, http://www.junggi.co.kr/article/articleView.html?no=25699, . [accessed: Jan. 02, 2021]

- 300 billion won to build a delivery mega hub in Jincheon. 1.5 million boxes a day, https://www.chosun.com/economy/economy_general/2021/01/29/MY632GS77ZHHZJYSYYAYFXYSS4/, . [accessed: Jan. 02, 2021]

- Y. S. Jung, H. J. Jung, J. S. Kim, and I. S. Kwon, "Volume Measurement System and Volume Measurement Method of Parcel Mail by Image Recognition", KR Patent 100356016, filed Dec 21, 1999, issued July 7, 2001.

- Advantages & Disadvantages of 3D Laser Scanning, https://3space.com/blog/advantages-disadvantages-of-3d-laser-scanning/, . [accessed: Jan. 02, 2020]

- J. S. Kang and Y. H. Lee, "High-speed image processing system for smart factories", Proceedings of KIIT Conference, Cheongju, Korea, pp. 100-101, Oct. 2020.

-

J. M. Kim and Y. T. Do, "PSD sensor array design for the 3D measurement of moving objects", Journal of the Korean Sensors Society, Vol. 17, No. 2, pp. 106-113, Mar. 2008.

[https://doi.org/10.5369/JSST.2008.17.2.106]

- S. H. Lee, J. H. Lee, J. W. Park, and S. H. Sim, "The 3-D Displacement Measurement of Structure with RGB-D Camera", Journal of the Korean Society of Civil Engineers, pp. 1054-1055, Oct. 2017.

- Advanced 3D measurements for packaging and logistics applications, https://lmi3d.com/blog/leveraging-advanced-3d-measurement-packaging-logistics-applications/?lang=ko, . [accessed: Jan. 02, 2021]

-

D. Fojtík, "Measurement of the volume of material on the conveyor belt measuring of the volume of wood chips during transport on the conveyor belt using a laser scanning", in Proceedings of the 2014 15th International Carpathian Control Conference (ICCC), IEEE, Velke Karlovice, Czech Republic, pp 121-124, May 2014.

[https://doi.org/10.1109/CarpathianCC.2014.6843581]

- Y. S. Chun, Y. S. Suh, and Y. S. Ro, "Three dimensional information detective instrument development using laser and computer vision", In Proceedings of the KIEE Conference, The Korean Institute of Electrical Engineers, pp 2504-2506, Jul. 2005.

- M. R. Woodworth, "Method and apparatus for measuring dimensions of objects on a conveyor", U.S. Patent No. 5,699,161, Washington, DC: U.S. Patent and Trademark Office, filed Jun 26, 1995, issued Dec 16, 1997.

- Hastie Trevor, Robert Tibshirani, and Jerome Friedman, "The Elements of Statistical Learning: Data Mining, Inference, and Prediction", Springer Science; Business Media, 2009.

- VL53L0X Time-of-Flight ranging sensor, https://www.st.com/content/st_com/en/products/imaging-and-photonics-solutions/time-of-flight-sensors/vl53l0x.html, . [accessed: Jan. 02, 2021]

2017년 2월 : 고려대학교 산업경영공학과(공학박사)

2017년 2월 : SK하이닉스 데이터사이언스실 책임연구원

2018년 9월 ~ 현재 : 충남대학교 기계공학부 조교수

관심분야 : 생산/품질, 공정 모니터링/최적화, 스마트팩토리

2021년 2월 : 충남대학교 기계공학부(공학사)

2021년 3월 ~ 현재 : 충남대학교 기계공학과 석사과정

관심분야 : Machine Learning, PHM, Computer Vision

2015년 2월 : 고려대학교 산업경영공학과(공학박사)

2015년 4월 : 삼성 SDS Senior Engineer

2019년 9월 ~ 현재 : 한국산업기술대학교 경영학부 조교수

관심분야 : 신러닝/모델링/최적화