샤인머스켓 포장을 위한 데이터베이스 기반 조합형 저울 설계

초록

샤인머스캣은 하나의 저울을 이용하여 여러 송이의 중량을 조합하는 방식으로 포장한다. 이는 많은 시간과 비용이 소요되며, 조합된 송이의 총 중량을 최적으로 산출하거나 샤인머스켓의 품질을 결정하는 요소 중 하나인 과방중을 확인하기 어렵다. 따라서 본 논문에서는 작업 시간을 단축하기 위해 12개의 저울로 구성하여 사용자가 설정하는 3가지 요소들의 범위를 기준으로 빠르게 조합을 산출하고 LED와 부저를 사용하여 다감각적인 피드백을 제공하는 조합형 저울을 개발하였다. 그리고 무게로 인한 손실이 최소화되도록 조건을 만족하는 조합들 중에서 중량의 합이 가장 낮은 조합을 추출하는 최적 조합 알고리즘을 적용하였으며, 샤인머스켓을 포장하는 과정에서 얻은 과방중을 데이터베이스에 저장하고 시각화하여 연/월별로 과방중의 분포와 균일성을 확인할 수 있도록 하였다.

Abstract

Shine Muscat is packaged in a way that combines the weight of several bunches using a single scale. This takes a lot of time and cost, and it is difficult to optimally calculate the total weight of the combined bunches and determine the bunch weight which is one of the factors that determine the quality of the Shine Muscat. Therefore, in this paper, a combination weigher consisting of 12 scales was developed. Combination weigher has the advantage of quikly calculating combinations based on the range of three elements set by the user and providing multi-sensory feedback using LEDs and buzzers. And in order to minimize the loss due to weight, an optimal combination algorithm was applied to extract the combination with the lowest sum of weight among combinations that satisfy the condition In addition, by storing and visualizing the bunch weight obtained in the process of packaging the Shine Muscat in the database, it is possible to check the distribution and uniformity on a monthly or yearly basis.

Keywords:

shine muscat, combination weigher, database, managementⅠ. 서 론

국내에서 생산되는 포도는 해외에서 수입되는 포도의 영향으로 2015년부터 2019년까지 포도 재배면적은 15,397ha에서 12,676ha로 17.67%, 생산량은 223,695톤에서 166,159톤으로 25.72% 감소하였다[1]. 전반적인 국내 포도 산업의 하강 추세에도 불구하고 포도 품종 중 하나인 샤인머스켓은 소비자 트렌드에 잘 부합되는 무핵과, 섭취 가능한 껍질, 높은 당도 등의 장점으로 소비자에게 관심을 받아 수요가 크게 늘어났으며, 재배 면적도 2019년 1,867ha에서 2020년 2,751ha로 약 47.4% 증가하였다[2].

또한 2019년에 실시한 샤인머스켓 인지 여부 및 구매경험에 관한 소비자 조사 결과에서 만족도와 구매의향 모두 70%이상의 긍정적인 반응을 보였다[3]. 이와 같은 반응은 국내 소비자뿐만 아니라 중국 소비자들에게도 유사하게 나타나고 있으며, 계속적으로 큰 규모의 수출이 이루어지고 있다[4].

최근 들어 소비자들이 양보다 질을 우선하기 때문에 농산물의 높은 품질을 향상시키는 다양한 연구가 진행되고 있다[5]. 포도 농업분야에서도 경북 농업기술원과 농촌진흥청등에서는 품질이 좋은 샤인머스켓 생산을 위하여 과립수, 과립중, 과방중, 당도 등의 기준을 제시함으로써 고품질의 샤인머스켓이 생산되도록 하고 있다[6]. 지금까지 샤인머스켓은 단일 저울 위에 송이를 하나씩 올려 주어진 중량에 맞춰 포장하는 방식을 사용하고 있다. 이러한 방식은 생산된 샤인머스켓을 짧은 시간 내에 대량으로 포장해야 하는 것에 비해 많은 시간과 비용이 소요되는 문제점을 가지고 있다. 또한, 샤인머스켓의 중량을 송이 단위로 측정하지만, 이력관리를 하지 않기 때문에 품질과 관련된 과방중을 확인하는 데 어려움이 있다.

식품의약품안전처에서는 포장 후 과실의 판매는 표준규격의 포장재를 제외한 자연상태 식품의 중량의 허용 오차 범위를 1kg를 초과하는 중량에 대하여 1~1.5%로 지정하고 있다[7]. 따라서 실제 판매자는 배송 중 수분이 날아가는 등 실중량에 오차가 생길 수 있기 때문에 초과 무게를 적재한다. 하지만 하나의 저울로 조합하는 방식으로는 지정한 범위로 쉽게 포장한다는 것은 어렵기 때문에 무게에 따른 손실을 최소화할 수 없다. 또한, 포장된 박스 단위의 무게를 기준으로 출하량을 판단하기 때문에 정확한 출하량을 계산하는 것은 불가능하고, 점차 인구가 감소하고 고령자 비율이 증가하여 일손이 부족한 농가에게는 시간 대비 작업 효율이 좋지 않기 때문에 기존 포장 방법을 개선할 필요가 있다[8]. 이러한 문제점을 해결하기 위한 방법으로는 컨베이어 벨트나 멀티 헤드 계량기 시스템을 사용하여 조합 및 분류하는 방법이 있다[9]. 하지만 소형 농가가 사용하기에는 규모와 가격의 문제가 크고 부가가치가 높은 샤인머스켓의 경우 압상으로 인해 제품이 손상되어 금전적인 손실로 이어질 수 있다[10]. 따라서 농가의 출하량과 각 송이의 중량을 관리할 뿐만 아니라 가격이 저렴하고 제품이 손상되지 않으면서 최적의 조합을 산출하는 방법이 필요하다.

그래서 본 논문에서는 다수의 샤인머스켓을 동시에 측정하여 최적의 조합을 산출할 수 있는 시스템과 측정된 샤인머스켓들의 중량을 개별적으로 저장할 수 있는 데이터베이스를 구현하여 포장 및 중량 관리가 가능한 조합형 저울을 개발하였다. 이를 통해 농가의 비효율적인 작업 환경과 작업자의 숙련도에 대한 의존도를 개선시키고, 중량으로 인한 판매 손해를 절감시킬 뿐만 아니라 생산되는 샤인머스켓들의 중량을 기록함으로써 과방중의 균일성을 판단하고 관리하고자 한다.

Ⅱ. 시스템 설계

2.1 하드웨어 설계

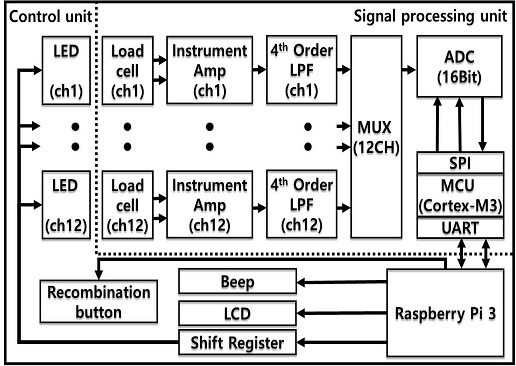

하나의 저울을 이용하여 계량 및 조합을 실시하는 기존의 방식을 개선하기 위한 조합형 저울의 하드웨어를 그림 1과 같이 설계하였다.

조합형 저울은 각각의 로드셀로부터 전달받은 신호를 처리하는 신호처리부와 측정된 신호를 통해 최적의 조합을 산출하고 상태 알림 인터페이스를 제어하는 제어부로 나뉘어 있다.

신호처리부는 신호 처리를 위한 계측용 증폭기, Low Pass 필터, 멀티플렉서, ADC 등으로 구성되어 있으며, 중량 측정을 위한 로드셀의 허용 무게는 10kg으로 선정하였다. 로드셀에서 출력되는 두 미세 신호는 차동 증폭기를 통해 전압차를 증폭시키고, 충격 혹은 진동으로 인한 흔들림을 최소화하기 위하여 10Hz의 차단 주파수를 가진 4차 Low Pass 필터를 적용하였다.

여기서 필터를 통과한 신호는 멀티플렉서를 이용하여 각 채널별로 로드셀 신호를 수집하게 된다. 최종적으로 출력된 아날로그 신호를 이용하여 5kg±2g까지 측정할 수 있도록 설계하였으며, 16bit ADC의 전압 해상도는 100uV/1LSB으로 설정하여 최소 0.1g 까지 측정이 가능하도록 하였다. 이들 신호는 Cortex –M3 코어에서 각 채널마다 100Hz로 샘플링 되며 시리얼 통신을 통하여 라즈베리파이로 전달한다. 여기서 라즈베리파이와 연결된 터치형 LCD에서는 구현된 사용자 인터페이스를 사용하여 샤인머스켓 중량을 조합하기 위한 여러 가지 기능들을 제어한다.

추가적으로 LCD를 조작하는 터치 동작에서 사용자들이 오류를 범할 수 있기 때문에 부저를 이용하여 청각적인 피드백을 줄 수 있도록 설계하였다[11]. 또한, 각 로드셀 위에 놓여지는 샤인머스켓의 송이 무게가 설정된 중량 범위 밖으로 측정되거나 조합이 완성되는 경우 시각 자극을 주어 직관적으로 표현하기 위해 각 저울의 헤드에 LED를 배열하였다.

2.2 소프트웨어 설계

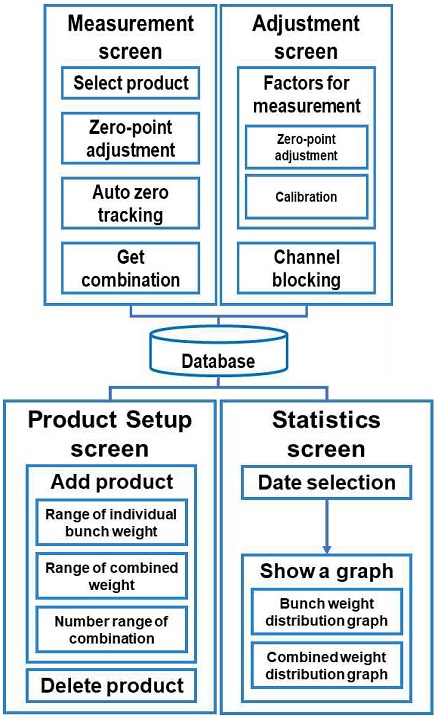

조합형 저울의 소프트웨어 구현은 C++기반의 QT Creator 프레임워크를 사용하였으며 다수의 사용자 인터페이스(User interface)로 구성하였다. 데이터베이스는 서버를 사용하지 않고 적용이 간편한 SQLite3으로 구성하였으며, 전체적인 소프트웨어 구성도는 그림 2와 같다. 소프트웨어는 세부적으로 제품 설정 화면, 측정 화면, 조정 화면, 통계 화면으로 구분하였다.

조합을 구성하는 3가지 요소는 완성된 조합의 총 중량, 조합을 이루는 송이의 개수, 샤인머스켓 한 송이의 중량으로 사용자 인터페이스에서는 각각 조합 무게, 조합 개수, 개당 무게로 표현하였다. 이것은 제품 설정 화면에서 사용자가 설정하고자 하는 조합 무게, 조합 개수, 개당 무게를 각각 설정하여 포장 단위로 등록할 수 있다. 또한 사용하지 않는 포장 단위의 경우 삭제가 가능하도록 하였다.

조정 화면에서는 각 로드셀 출력 전압의 ADC 값을 무게(g) 단위로 변환해주기 위한 각 Scale factor는 로드셀 위에 아무것도 없는 상태를 영점으로 설정하고, 500g 분동에 대한 전압의 ADC값과의 변화량으로 계산된다. 또한, 로드셀이 외부 충격으로 인해 데이터가 비정상적으로 수집되어 조합이 생성되지 않을 경우, 문제가 발생한 로드셀의 데이터 수집은 조합에서 제외 할 수 있도록 하였다.

측정 화면에서는 중량을 측정하고 포장 단위로 조합이 수행되어진다. 또한, 저울을 사용하는 동안 발생하는 로드셀 값의 드리프트 현상을 제거하기 위하여 측정하는 동안 영점 조정도 이루어진다. 이 영점 조정은 각 헤드에 제품이 없을 때 기존 영점과 비교하여 ±5g 이상의 오차가 발생하였을 경우, 자동으로 조정되도록 하였다. 조합은 사용자가 등록한 포장 단위의 조합 무게 범위, 조합 개수 범위, 개당 무게 범위를 기준으로 범위 내에 조건을 만족하면 이루어진다. 이 생성된 조합의 정보는 데이터베이스에 저장하여 통계 화면에서 활용할 수 있도록 하였다.

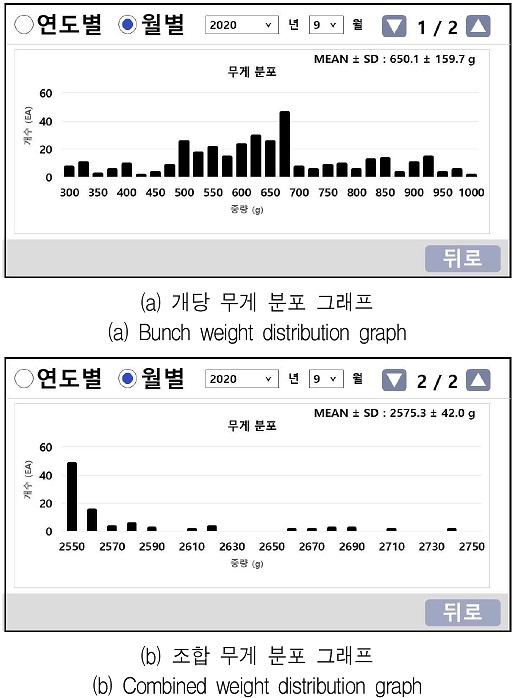

마지막으로 통계 화면은 연/월별로 조합이 완료된 제품들의 정보들을 보여준다. 제품들의 정보는 표로 제공되며, 포장을 완료한 시점의 연/월 단위의 날짜, 포장을 완료한 횟수, 포장한 샤인머스켓 송이의 총 개수, 포장을 완료한 샤인머스켓 송이들의 총 중량과 개당 무게의 평균, 하나의 포장 박스에 들어간 샤인머스켓 송이의 평균 개수로 구성되어 있다. 이는 각각 사용자 인터페이스에서 날짜, 총 포장 수, 총 생산 수, 총 무게, 평균 무게, 평균 조합 개수로 표현하였다. 표에 나타난 날짜를 두 번 누르게 되면 해당 기간에 포장한 샤인머스켓의 개당 무게와 조합 무게에 대한 분포가 그래프로 나타나도록 하였다.

2.3 최적 조합 알고리즘

최적 조합 알고리즘은 사용자가 설정한 포장 단위의 3가지 범위를 기준으로 각 로드셀로부터 획득한 중량 데이터를 이용하여 조합이 이루어지며, 설정한 포장 단위 내에서 가장 적은 조합 무게를 추출하도록 구성되어 있다.

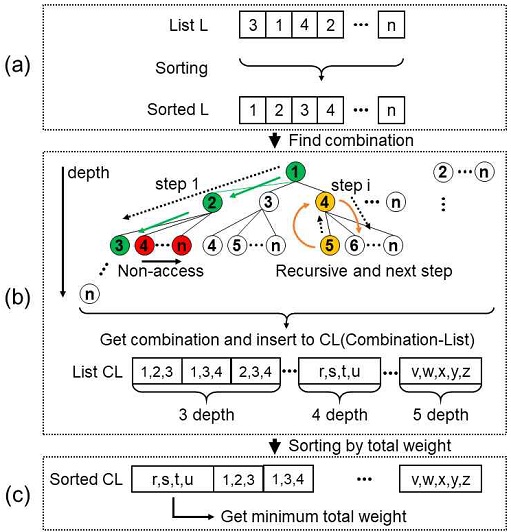

먼저 각 로드셀에서 측정된 중량이 개별 무게 범위를 만족하는 로드셀들로 구성된 리스트 L이 만들어지고, 이 리스트가 중량에 따라 오름차순으로 정렬되도록 구성한 것을 그림 3(a)에서 보여주고 있다.

그림 3(b)에서 3~5개의 조합 개수로 조합을 탐색하는 과정의 예를 보여준다. 여기서 depth는 조합을 이루는 로드셀의 개수로, depth가 3인 3개의 로드셀들로 구성된 조합을 탐색하는 과정을 step 1과 step i를 통해 보여주고 있다. step 1은 초록색으로 표현된 1, 2, 3으로 구성된 조합이 설정한 조합 무게 범위를 만족하는 경우로, 이를 조합들을 저장하는 새로운 조합 리스트 CL(Combination-List)에 저장한다. 이후 최소의 조합 무게가 되지 않는 1, 2, n(n>3)번 조합은 탐색하지 않는다. 반면에 step i는 주황색으로 표현된 4, 5을 포함한 1, 4, 5로 구성된 조합이 조합 무게를 만족하지 못하였을 경우로, 이전 단계로 돌아오게 되며, 리스트의 다음 순서인 6을 포함한 조합을 탐색하게 된다. 이와 같이 반복하면서 3가지 범위를 모두 만족하는 3개의 조합, 4개의 조합, 5개의 조합에 대하여 각각 실행함으로써 모든 조합들은 리스트 CL에 저장된다.

그림 3(c)의 조합 리스트에서 중량들의 합을 기준으로 오름차순 정렬하여 총 중량이 가장 적은 첫 번째 인덱스의 조합을 추출하는 것을 보여주고 있다.

Ⅲ. 실험 결과

3.1 하드웨어 설계 결과

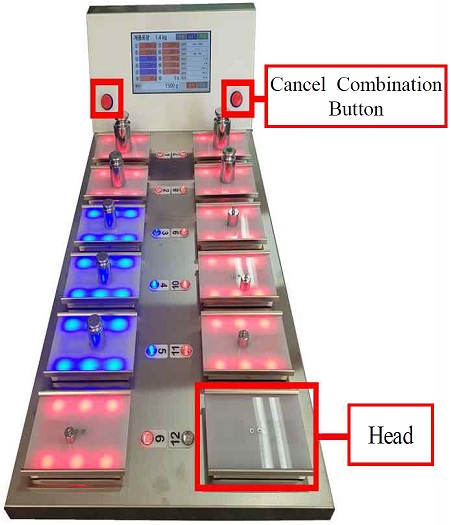

완성된 조합형 저울은 그림 4와 같으며, 샤인머스켓를 올려 측정과 조합하기 위한 헤드는 모두 12개로 구성되어 있다.

조합 알림 인터페이스 중 하나인 LED는 12개의 헤드들 중 개당 무게의 합이 설정 범위 내에 최적으로 조합되는 헤드의 파란색 LED가 점등이 되어 사용자에게 조합이 완성되었음을 알려준다. 이와 반대로 중량이 정해진 기준에서 벗어나게 되면 빨간색 LED가 점등되고, 만약 조합에는 포함되지 않지만 정해진 중량 기준 내에 들어오거나 10g 미만의 중량이 측정되면 LED가 점등되지 않도록 하였다.

조합 취소 버튼은 조합이 완료되었지만 손질이 필요한 경우 샤인머스켓을 헤드에서 내린 후에 누르며, 새로운 조합이 생성되도록 한다. 그리고 이전 조합은 데이터베이스에 저장하지 않는다. 또한, 소음이 있는 작업 환경에서의 문제점 해결과 능률 향상을 위해 조합이 완료되면, LED와 부저를 통해 다감각적인 피드백을 제공함으로써 조합 상태를 알려주도록 설계하였다.

3.2 오차 실험 결과

본 연구에서 제작된 조합형 저울의 조합 무게에 대한 신뢰성을 확보하기 위해 중량 오차를 확인하였다. 그 방법으로 50g, 100g, 200g, 500g, 1000g으로 구성된 M1급 분동을 사용하여 각 헤드에 올려놓고 3회씩 측정한 결과를 표 1과 같이 나타냈다. 여기서 2, 3, 6채널의 경우 0.6g 이상의 오차가 측정되었고, 나머지 채널에서는 0.3g 이하의 오차가 발생하였다. 이것은 설계 시 고려한 최소 오차 범위인 2g보다 적은 값으로 사용하는데 문제가 없을 것으로 판단하였다.

3.2 소프트웨어 설계 결과

구현된 소프트웨어의 사용자 인터페이스 중 측정 화면, 조정 화면, 제품 설정 화면과 제품을 등록하는 제품 추가 화면은 그림 5와 같다.

그림 5(a)는 측정 화면으로 사용자가 설정한 제품 포장 단위인 2.5kg는 상단에 보여주며 포장 단위의 조건인 조합 무게, 조합 개수, 개당 무게를 화면 우측에 보여준다. 화면 좌측에는 각 로드셀의 번호와 중량을 표시하는 텍스트 상자가 나타나며 1g단위로 표현하였다. 텍스트 상자는 조합이 완성될 경우 3, 4, 8, 11번과 같이 파란색으로 표시된다.

그리고 설정된 개당 무게의 범위를 초과하거나 미달되면 1, 2, 9, 10번과 같이 빨간색으로 보여주며, 조합은 포함되지 않고 개당 무게의 조건을 만족할 경우 5, 6, 7, 12번과 같이 변화를 주지 않는다. 파란색으로 나타낸 조합의 총 중량은 좌측 하단의 합계로 보여주고 완성된 조합의 제품을 모두 포장하기 위해 저울에서 제거하면 총 포장 수, 총 생산 수, 총 무게, 평균 무게, 평균 조합 개수에 대한 정보가 갱신된다. 마지막으로 우측 상단에 위치한 초기화 기능을 통해 갱신된 정보들을 제거하거나, 저장 기능을 통해 조합된 정보들을 데이터베이스에 저장할 수 있다.

그림 5(b)는 조정 화면으로 각 로드셀의 영점 조정과 교정을 진행할 수 있도록 채널 별로 구분하였다. 측정 화면에서 특정 로드셀의 오차가 발생할 경우, 로드셀과 매핑된 번호의 우측에 0SET으로 표시된 버튼을 눌러 영점을 조정한다. 그리고 500g의 분동을 헤드 위에 올리고 측정으로 표시된 버튼을 사용하여 Scale factor를 재조정한다. 교정이 완료되면 우측 하단에 있는 저장 기능을 통해 Scale factor를 갱신한다. 또한 문제가 발생하여 정상적인 데이터가 수신되지 않는 로드셀의 경우 좌측에 위치한 숫자 기호를 터치하여 로드셀의 데이터 수집을 차단한다. 차단 기능이 활성화된 로드셀은 9번 같이 빨간색으로 변경되며 측정 화면에서 N/A로 표시되며 조합을 구성하는 집합에서 제외된다. 로드셀을 교체하여 정상적인 동작이 수행되면, 다시 숫자 기호를 눌러 데이터 수집을 허용하여 조합을 구성하는 집합으로 포함시킬 수 있다.

제품 설정 화면은 그림 5(c)와 같이 사용자가 포장 단위를 설정하기 위해 사용하는 조합 무게의 범위, 조합 개수의 범위, 개당 무게의 범위를 추가와 삭제를 통해 저장하여 측정 화면에서 선택할 수 있도록 하였다. 사용자가 포장하는 조합 무게의 범위나 조합 개수의 범위, 개당 무게의 범위를 변경할 경우는 그림 5(d)와 같이 제품 설정 화면을 통해 제품 등록 화면으로 이동하여 값을 조절하고 설정하는 것이 가능하다. 또한 사용하지 않는 조합은 제품명을 누른 후에 삭제 버튼을 사용하여 제거할 수 있다.

마지막으로 통계 화면은 연/월별로 데이터베이스에 저장된 총 무게, 조합 무게, 개당 무게 등의 데이터를 기반으로 생성한 그래프를 사용자에게 보여준다. 그림 6(a)에 나타난 막대그래프는 20년도 9월에 포장된 샤인머스켓들의 총 개수에 대한 개당 무게 분포이며, 우측 상단에는 평균 무게 및 표준 편차가 나타난다. 이러한 데이터베이스 기반의 시스템을 사용하여 포장된 샤인머스켓의 과방중에 대한 균일성을 판단할 수 있다.

그림 6(b)는 그림 6(a)의 우측 상단에 나타난 화살표 버튼을 통해 화면 이동이 가능하며, 마찬가지로 20년도 9월에 반복적인 포장으로 추출된 조합 무게를 데이터베이스에 저장한 후 시각화한 그래프이다.

이를 통해 사용자는 조합을 이루는 샤인머스켓들의 무게 합에 대한 분포 정보를 알 수 있고 평균 무게와 표준 편차가 나타남으로써 중량에 따른 손실을 최소화하기 위한 최적의 조합이 잘 이루어졌는지 확인할 수 있다.

최적 조합 알고리즘이 적용된 조합형 저울과 기존의 단일 저울을 이용하여 조합을 완성하는데 소요되는 시간을 비교하기 위하여 비숙련자 3명이 실험을 수행하였다. 실험 방법은 3개의 포장 박스를 조합 개수, 개당 무게, 조합 무게에 대하여 각각 5~10개, 300~600g, 2.5kg~2.7kg 조건으로 포장하는 것을 1회로 총 10회 반복 포장하였다. 결과는 단일 저울의 경우 74 ± 19초, 조합형 저울은 23 ± 7초로 나타났으며, 이는 비숙련자가 조합형 저울을 사용하였을 경우, 포장 과정에 소요되는 시간과 개별적인 편차가 단축되는 것을 확인할 수 있다.

Ⅳ. 결론 및 향후 과제

지속적으로 하락하고 있는 국내 포도 산업과는 반대로 포도 품종 중 하나인 샤인머스켓은 고가임에도 불구하고 소비자의 니즈를 만족하는 고당도, 무핵과 등의 뚜렷한 장점이 있기 때문에 재배 면적과 거래 비중이 큰 폭으로 확장되어가고 있다. 하지만 샤인머스켓의 품질과 연관된 과방중을 개별적으로 저장하는 시스템이 구축되어있지 않아 생산자는 농가에서 생산되는 샤인머스켓의 무게 분포를 확인하기 어렵다. 또한 기존의 방법으로 포장을 하는 것은 허용 범위 내에 단번에 맞추기 어려워 시간 대비 효율이 좋지 않으며 작업자의 작업 속도에 대한 편차가 매우 크다. 따라서 이러한 문제점들을 해결하고자 샤인머스켓의 개당 무게를 저장하여 통계를 냄으로써 농촌진흥청에서 제시한 재배 조건 중 적절한 과방중으로 재배하는지에 대한 여부를 확인할 수 있을 뿐만 아니라 일손이 부족한 농가에 도움을 줄 수 있도록 신속한 포장이 가능한 조합형 저울을 개발하였다.

조합형 저울은 조합 무게와 개당 무게에 대한 오차가 낮게 측정되어 실제 환경에서 사용하는데 문제가 없을 것으로 예상되며, 특정한 포장 단위로 조합하기 위한 사용자 인터페이스와 최적 조합 알고리즘을 구현함으로써 기존 포장 방식과 비교하여 시간 대비 효율을 높이고 작업자의 숙련도에 대한 영향을 줄였을 뿐만 아니라, 중량으로 인한 손실도 최소화하였다. 또한 샤인머스켓의 개수, 개당 무게, 조합 무게를 저장하는 데이터베이스와 연동하여 연/월별로 개당 무게 정보를 막대그래프로 나타내고, 샤인머스켓의 평균 개당 무게와 표준 편차를 사용자에게 제공함으로써 과방중의 균일성을 확인할 수 있도록 하였다. 그리고 조합 무게의 분포를 통해 최적 조합 알고리즘이 적용된 조합형 저울을 사용한 포장 과정이 무게에 대한 손실을 최소화하였는지 확인이 가능하다. 이러한 조합형 저울은 샤인머스켓만으로 국한된 것이 아닌 고가, 압상의 위험이 있는 여타 과일들도 사용 가능할 것이다.

향후 본 연구에서 개발한 조합형 저울에 농가의 날씨, 강수량, 토양, 당도 등의 다양한 정보를 취합할 수 있는 시스템을 구성하여 샤인머스켓의 품질과 생장 환경에 대한 빅데이터 분석을 통해 보다 농가의 품질 관리에 도움을 줄 수 있는 시스템에 대한 연구를 진행하고자 한다.

Acknowledgments

본 연구는 과학기술정보통신부 및 정보통신기획평가원의 대학ICT연구센터지원사업의 연구결과로 수행되었음 (IITP-2020-2018-0-01426)

References

- J. Y. Yoon, K. H. Park, and H. U. Park, "Analysis of impacts on indigenous Fruits and Fruits-Vegetables Sector from diversified fruit imports and issues to cope with", Basic Research Report of Korea Rural Economic Institute, 1-322, 2019.

- KREI Agricultural observation headquarters fruit (grape) - May. 2020: https://aglook.krei.re.kr, [accessed: Dec. 1, 2020]

- KREI Agricultural observation headquarters fruit (grape) - Jul. 2020: https://aglook.krei.re.kr, [accessed: Dec. 1, 2020]

- J. M. Lee, S. G. Kim, and S. H. Choi, "A Study on Factors Affecting Purchase Intention and Price Sensitivity Analysis of Korean Shine-muscat for Consumers in Beijing China", Korean Journal of Organic Agriculture, Vol. 28, No. 2, pp. 155-170, May. 2020

-

Y. S. Kwak, J. Y. Lee, M. A. Cho, H. J. Kim, H. J. Shin and S. K. Song, "A Study on the Quality Measurement and Environment Monitoring for Farm Products based on Sensor Network", Journal of KIIT, Vol. 11, No. 3, pp. 159-164, Mar. 2013.

[https://doi.org/10.14801/kiitr.2013.11.3.159]

- Grape Shine Musket Cultivation Guide 2.0: http://gba.go.kr/, [accessed: Nov. 30, 2020]

- Indication standards for food, etc: https://mfds.go.kr, [accessed: Nov. 30, 2020]

-

R. Xu, H. J. Seok, J. H. Lee, S. H. Lee, E. P. Lee, T. H. Cho, and I. S. Lee, "The Mobile Fruit Monitoring System Using Image Processing Technology and Temperature Humidity Sensors", Journal of KIIT, Vol. 15, No. 5, pp. 37-45, May 2017.

[https://doi.org/10.14801/jkiit.2017.15.5.37]

-

Z. Hussein, O. A. Fawole, and U. L. Opara, "Harvest and Postharvest Factors Affecting Bruise Damage of Fresh Fruits", Horticultural Plant Journal, Vol. 6, No. 1, pp. 1-13, Jan, 2020.

[https://doi.org/10.1016/j.hpj.2019.07.006]

-

R. Smit, N. F. Treurnicht, and M. M. Blanckenberg, "Table grape punnet packaging: the influence of check-weighing", South African Journal of Industrial Engineering, Vol. 23, No. 3, pp. 197-208, Jan. 2012.

[https://doi.org/10.7166/23-3-521]

-

J. H. Kim, M. C. Whang, C. J. Kim, J. U. Park, and S. C. Moon, "A Research on Emotion Assessment by Touch Sensibility Flicking on Mobile Phone", Journal of the Ergonomics Society of Korea, Vol. 29, No. 4, pp. 533-540, Aug. 2010.

[https://doi.org/10.5143/JESK.2010.29.4.533]

2019년 2월 : 한국산업기술대학교 컴퓨터공학과(공학사)

2019년 2월 ~ 현재 : 한국산업 기술대학교 신기술융합학과 석사과정

관심분야 : 임베디드 시스템, 생체신호처리, 디지털 헬스케어

2015년 2월 ~ 현재 : 한국산업기술 대학교 컴퓨터공학과 학사과정

관심분야 : 임베디드 시스템, 생체신호처리, 디지털 헬스케어

2001년 2월 : 세명대학교 정보통신학과(공학사)

2013년 8월 : 한국산업기술대학교 IT융합학과(공학석사)

2016년 8월 : 한국산업기술대학교 컴퓨터공학과(공학박사)

2020년 11월 ~ 현재 : ㈜케이알에스 대표이사

관심분야 : 임베디드 시스템, 신호처리, 레이다센서, 영상처리

1992년 2월 : KAIST 전자공학과(공학사)

1995년 2월 : KAIST 전자공학과(공학석사)

2000년 2월 : KASIT 전자공학과(공학박사)

2004년 2월 ~ 현재 : 한국산업기술 대학교 컴퓨터공학과 교수

관심분야 : 생체신호처리, 의료 영상처리, 기능성 게임

2010년 2월 : 한국산업기술대학교 컴퓨터공학과(공학사)

2012년 2월 : 한국산업기술대학교 컴퓨터공학과(공학석사)

2016년 8월 : 한국산업기술대학교 컴퓨터공학과(공학박사)

2017년 2월 ~ 현재 : 한국산업기술 대학교 컴퓨터공학과 교수

관심분야 : 임베디드 시스템, 생체신호처리, 디지털 헬스케어Ⅰ. Introduction